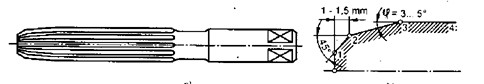

của dao doa máy, phần dẫn dài (hình 8- 8).

Hình 8-7 Dao doa tay

Hình 8- 8 dao doa máy

Loại đường kính cố định theo tiêu chuẩn có lưỡi cắt thẳng hoặc lưỡi cắt xoắn trái dùng để doa cả lỗ theo tiêu chuẩn.

Có thể bạn quan tâm!

-

Độ Chính Xác Mặt Dầu Và Mặt Trụ Khi Gia Công Trên Máy Tiện

Độ Chính Xác Mặt Dầu Và Mặt Trụ Khi Gia Công Trên Máy Tiện -

Gá Đặt Trên Khối V Khi Kiểm Tra Trục (1,2. Khối V; 2. Chi Tiết. 4,5,6. Đồng Hồ So)

Gá Đặt Trên Khối V Khi Kiểm Tra Trục (1,2. Khối V; 2. Chi Tiết. 4,5,6. Đồng Hồ So) -

Gá Đặt Trên 2 Mũi Tâm Khi Kiểm Tra Trục (1. Mũi Tâm; 2. Chi Tiết; 3. Đồng Hồ So)

Gá Đặt Trên 2 Mũi Tâm Khi Kiểm Tra Trục (1. Mũi Tâm; 2. Chi Tiết; 3. Đồng Hồ So) -

Khái Niệm Cơ Bản Và Yêu Cầu Kỹ Thuật.

Khái Niệm Cơ Bản Và Yêu Cầu Kỹ Thuật. -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 8

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 8 -

Tiện Định Bằng Phương Pháp Xoay Bàn Trượt Dọc

Tiện Định Bằng Phương Pháp Xoay Bàn Trượt Dọc

Xem toàn bộ 118 trang tài liệu này.

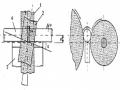

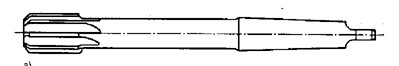

Loại có đường kính thay đổi được trong phạm vi hẹp (còn gọi là dao doa tăng) dùng để doa các lỗ phi tiêu chuẩn (hình 8- 9).

Hình 8- 9 Dao doa tăng.

(Điều chỉnh bằng vít hình a; Điều chỉnh bằng đai ốc hình b)

Khi doa tay dao đựơc định vị vào bề mặt lỗ đã gia công , chi tiết được kẹp chặt trên ê - tô hoặc bàn máy, Năng suất doa tay thấp, điều kiện lao động nặng nhọc nhưng phù hợp đối với dạng sản xuất đơn chiếc và công việc sửa chữa.

Các điều cần chú ý khi doa:

Chỉ nên doa các lỗ có đường kính <80 mm. Không nên doa các lỗ quá lớn và các lỗ có kích thước phi tiệu chuẩn.

Không nên doa các lỗ ngắn vì dao doa không được định vị ổn định lỗ sẽ bị lay

rộng.

méo.

Không nên doa các lỗ không thông vì không doa được tới đáy lỗ.

Không nên doa các lỗ có rãnh vì khi cắt dao không được định hướng tốt lỗ sẽ bị

Không nên doa vật liệu quá cứng hoặc quá mềm.

Nên bố trí khoan, khoét, doa hoặc ít nhất khoét - doa trên cùng một lần gá

để tránh sai số gá đặt, đảm bảo lượng dư gia công đồng đều, nâng cao độ chính xác gia công.

Dao đạt độ chính xác cấp 7, Ra = 0,8 mm và chỉ đạt hiệu quả kinh tế trong sản xuất hàng loạt khi khoan, khoét, doa được phối hợp đồng bộ. Trong sản xuất đơn chiếc chỉ nên doa các lỗ có kích thước tương ứng với các doa tay, lỗ đã có sẵn thì nên thay thế bằng tiện lỗ để đảm bảo tính kinh tế.

2.5. Mài lỗ

Mài lỗ là phương pháp gia công tinh các lỗ có yêu cầu độ chính xác và độ nhẵn bóng bề mặt cao. Mài lỗ có thể đạt cấp chính xác 7 - 6. Ra = 3.2- 0.2

Chuyển động cắt và bản chất của quá trình mài lỗ tương tự như mài tròn ngoài nhưng phạm vi sử dụng hạn chế nhiều so với mài tròn ngoài, vi kích thước của đá mài lỗ bị khống chế bởi kích khước lỗ gia công.

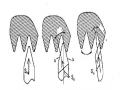

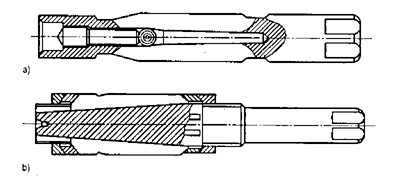

Để đảm bảo độ chính xác. Chất lượng bề mặt khi gia công cũng như nâng cao năng suất trục đá và đá mài cần chọn đủ lớn để đảm bảo độ cứng vững khi gia công. Đường kính đá mài thưòng chọn từ 0,7 - 0.9 đuờng kính lỗ gia công (hình 8- 10).

H ì n h 8 - 1 0 . C h ọ n đ ư ờ n g k í n h đ á t h e o l ỗ g i a c ô n g ( a , c , e k h ô n g n ê n c h ọ n ; b , d , f n ê n c h ọ n)

M à i l ỗ c ó t h ể thực hiện trên các máy mài lỗ, máy mài tròn vạn năng, máy mài lỗ không tâm ...

Mài lỗ thường dùng trong các trường hợp sau:

+ Mài các lỗ có độ cứng cao (lỗ đã qua tôi).

+ Mài các lỗ lớn, 1ỗ phi tiêu chuẩn, lỗ có kết cấu không thuận tiện cho các phương pháp gia công khác và có yêu cẩu độ chính xác cao.

Mài các lỗ cần sửa lại sai lệch về vị trí tương quan của lỗ do các nguyên công trước để lại.

Mài lỗ có hai phương pháp: Mài lỗ có tâm và mài lỗ không tâm.

Mài lỗ có tâm : có hai cách thực hiện là chi tiết quay và chi tiết đứng yên.

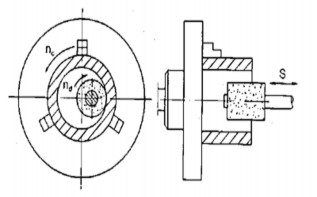

Chi tiết quay: Thông thường các chi tiết nhỏ dạng tròn xoay gá trên mâm cặp như: đĩa, bạc, bánh răng thường được dùng theo cách thứ nhất (h. 8.11). Khi đó chuyển động quay của chi tiết ngược chiều với cluyển động quay của đá mài. Ngoài ra còn chọn chiều rộng của đá lượng tiến dao dọc và lượng tiến dao ngang.

Hình 8- 11 . Mài lỗ có tâm ( chi tiết quay hình a, chi tiết không quay hình

b)

a) b)

Hình 8- 11

Chi tiết quay tròn, đá quay tròn (hình 8- 11a) và thực hiện chuyển động tiến dao dọc Sd để mài hết chiều dài lỗ và tiến dao ngang Sngang để cắt hết lượng dư gia công. Phương pháp này thường dùng gia công chi tiết nhỏ để gá trên mâm cặp ba chấu hoặc bốn chấu của máy mài vạn năng hoặc máy tiện vạn năng có đồ gá chuyên dùng.

Chi tiết đứng yên: Chi tiết gá cố định trên bàn máy nhờ chuẩn là mặt đầu kết hợp với mặt ngoài hoặc mặt lỗ (hình 8- 11b). Trục mang đá thực hiện tất cả

các chuyển động: chuyển động quay tròn quanh tâm đá để tạo ra chuyển động cắt, chuyển động hành tinh của trục đá quanh tâm lỗ, chuyển động chạy dao dọc Sd để mài hết chiếu dài lỗ và chuyển động Sng sau một hành trình mài để mài hết lượng dư gia công. Phương pháp này thuận lợi khi gia công lỗ các chi tiết lớn và có hình dạng phức tạp như lỗ trên thân máy búa, thân động cơ.

Mài lỗ không tâm

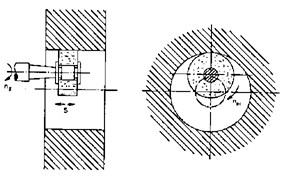

Mài lỗ không tâm là một trong các phương pháp gia công tinh lỗ có năng suất, độ chính xác và độ đồng tâm cao. Chuẩn gia công là mặt ngoài do đó mặt ngoài của chi tiết phải được gia công tinh hoặc bán tinh trước khi mài lỗ. Khi mài lỗ không tâm ngoài đá mài, bánh dẫn còn phải có các con lăn đỡ và ép chi tiết tiếp xúc liên tục với bánh dẫn ( hình 8-12)

Hình 8-12 Mài lỗ không tâm

Mài không tâm lỗ còn được thực hiện bằng cách điều chỉnh trục đá nghiêng một góc côn so với trục chi tiết. Trục đá thực hiện chuyển động quay tròn và chuyển động tiến dao dọc Sd

Mài lỗ có các ưu điểm sau đây:

Mài được lỗ của các chi tiết có kết cấu phức tạp mà không thuận tiện đối với các phương pháp gia công khác.

Mài được lỗ phi tiêu chuẩn.

Mài lỗ sửa được sai lệch về vị trí tương quan của tâm lỗ so với các bề mặt khác do các nguyên công trước để lại.

Mài lỗ có khả năng đạt được độ chính xác cao (cấp 6).

Mài được các rãnh định hình sau khi nhiệt luyện mà các phương pháp khác không gia công được.

Trong sản xuất hàng loạt mài lỗ dễ cơ khí hoá và tự động hoá, ví dụ, mài rãnh trong của ca bi ngoài.

Tuy vậy mài lỗ cũng có những nhược điểm như:

Cung tiếp xúc giữa đá và chi tiết khi mài lỗ lớn hơn mài ngoài, khó tưới dung dịch trơn nguội vào vùng cắt, điều kiện thoát phoi và thoát nhiệt khó khăn do đó đá mòn nhanh hơn so với mài ngoài.

Đường kính lỗ càng bé trục đá càng bé, nên độ cứng vững của trục đá kém, điều đó ảnh hưởng tới độ chính xác và năng suất nguyên công , đặc biệt khi mài lỗ nhỏ có chiều dài lớn

Để đảm bảo tốc độ mài nhằm giảm tốc độ mòn của đá, khi lỗ càng nhỏ yêu cầu số vòng quay của trục đá càng lớn, điều đó dẫn tới khó khăn trong việc thiết kế và chế tạo máy mài.

Mặc dù có những nhược điểm như trên nhưng do tính ưu việt của nó mà mài lỗ vẫn được áp dụng rộng rãi trong sản xuất, đặc biệt trong sản xuất hàng loạt như trong công nghệ chế tạo ổ bi.

2. Kiểm tra lỗ.

Mục tiêu:

- Nhận biết được phương pháp kiểm tra mặt trong tròn xoay;

- Biết cách kiểm tra mặt trong tròn xoay bằng dụng đo thông dụng;

- Có tính chính xác trong học tập.

Các l ỗ sau khi gia công xong phải tiến hành kiểm tra. Tuỳ theo vị trí của lỗ trên chi tiết có thể có các yêu cẩu kiểm tra khác nhau:

Đ ố i v ớ i c á c chi tiếi dạng bạc: Thường phải kiếm tra các yếu tố về kích thước như đường kính lỗ. Chiều dài lỗ bạc, chiều dày thành bạc. Độ nhám bề mặt... các yêu cầu kỹ thuậi, về vị trí tương quan cẩn kiểm tra bao gồm độ không đồng tâm giữa lỗ và đường kính ngoài, độ không vuông góc giữa lỗ và mặt đầu của bạc..

Đối với các chi tiết dạng càng: Ngoài kiếm tra các kích thước và độ nhám bề mặt của lỗ còn kiểm tra khoảng cách làm giữa các lỗ cơ bản, độ không song song của đường tâm các lỗ, độ không vuông góc giữa mặt đầu và đường tâm lỗ.

Đối với các chi tiếi dạng hộp: Có hệ thống lỗ phức tạp, ngoài kiếm tra các kích thước và độ nhám bề mặt còn kiếm tra các yêu cầu kỹ thuật vị trí tương quan bề mặt như độ không đồng tâm của các lỗ trên cùng một đường tâm, độ không song song, độ không vuông góc giữa đường tâm các lỗ trên các đường khác nhau, giữa đường tâm lỗ so với mặt phẳng đáy, độ không vuông góc giữa đường tâm lỗ với mặt đầu của lỗ

Kích thước và hình dáng hình học của lỗ thường được kiểm tra bằng thước cặp, panme đo lỗ, đổng hồ đo lỗ, calíp nút tuỳ theo độ chính xác lỗ cẩn kiểm tra và điều kiện sản xuất.

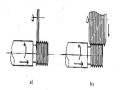

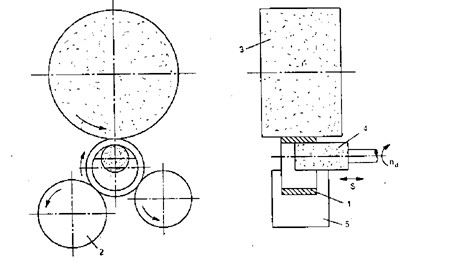

Kiếm tra các yếu tố về vị trí tương quan của lỗ so với các bề mặt khác, đối với các chi tiết dạng bạc có thế gá đặt trục kiểm vào lồ (h8 - 13). Nếu yêu cẩu độ chính xác cao khi kiểm tra, người ta dùng trục kiểm còn có độ côn 1/2000 - 1/5000 gá vào trong lỗ. Trục kiểm được chống tâm hai đầu, đồng hổ so để ở các vị trí cần kiếm tra, khi quay trạc kiểm có thể đánh giá độ đồng tâm giữa lỗ với đường kính ngoài, độ vuông góc giữa lỗ với mặt đầu của bạc.

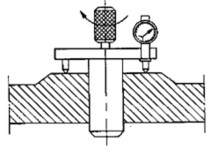

Hình 8- 13 Sơ đồ kiểm tra các chi tiết dạng bạc

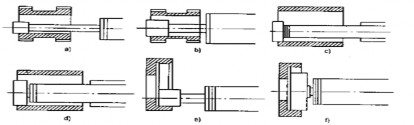

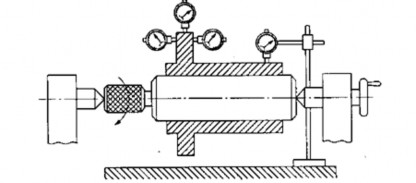

Kiểm tra các yếu tố vị trí tương quan của lỗ trong các chi tiết dạng hộp, càng: kiểm tra độ đồng tâm các lỗ trên một đường tâm (hình 8- 14)

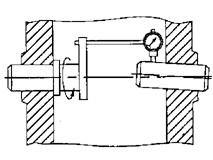

Hình 8- 14 kiểm tra độ đồng tâm của lỗ

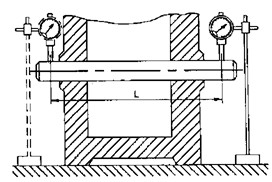

Hình 8- 15 kiểm tra độ song song của tâm lỗ so với mặt đáy

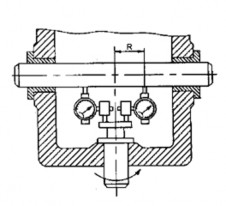

Kiểm tra độ song song giữa đường tâm lỗ và mặt phẳng đáy (h. 8- 15), kiếm tra độ song song và khoảng cách của đường tâm các lỗ (h. 8 - 16); kiếm tra độ vuông góc giữa đường tâm các lỗ (h. 8.17; kiếm tra độ vuông góc giữa tâm lỗ và mặt đầu (h. 8- 18).

Trong các sơ đổ kiếm tra, thường trục kiểm được lắp trượt với lỗ và kiểm tra các yêu cẩu kỹ thuật về vị trí của lỗ bằng đổng hổ so không qua trục kiểm. Với những lổ lớn, ngắn, khi kiểm tra phải gá trục vào lỗ thông qua bạc trung gian để bảo đảm tâm trục kiểm trùng với tâm lỗ.

Trong sơ đồ kiểm tra (h. 8.15), khi di chuyển đổng hồ so ở hai vị trí trên khoảng cách L có thể đánh giá độ song song của tân lỗ so với mặt phẳng đáy, ngoài ra nếu có dưỡng chiều cao. Sơ đồ trên cũng có thế kiểm tra khoảng cách từ tâm lỗ tới mặt phẳng đáy.

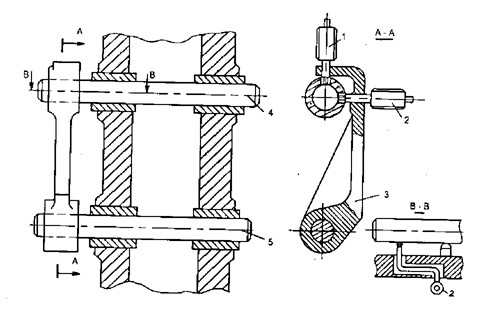

Hình 8- 16 kiểm tra độ song song của đường tâm các lỗ

Để kiếm tra độ không song song của đường tâm các lỗ (h. 8.42) phải kiểm tra theo hai phương: đứng (bằng đổng hồ so 1) và ngang (bằng đồng hổ so 2). Trên mặt cắt BB biểu diễn cách đo sai số theo phương ngang, trên bề dày cùa tay treo có mội chốt lỳ cố định lỳ sát vào trục 4, còn đẩu kia có đòn bảy để qua đó báo trị số khi đo đến đồng hồ so 2. hiệu sổ chỉ trên đổng hổ so 2 ở hai vị trí đo trên trục cho biết sai số về độ không song song thco phương nẳm ngang của hai lỗ.

Hình 8- 17 sơ đồ kiểm tra độ vuông góc giữa tâm lỗ và mặt đẩu

Hình 8- 18 kiếm tra độ vuông góc của đường tâm các lỗ