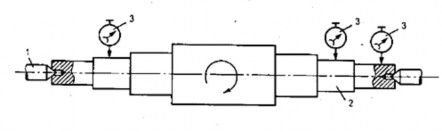

Hình 7-11.Gá đặt trên 2 mũi tâm khi kiểm tra trục (1. mũi tâm; 2. chi tiết; 3. đồng hồ so)

Câu hỏi Câu 1.Nêu các bước tiện thô - Tinh mặt trụ ngoài ? Câu 2.Nêu phương pháp lăn ép mặt trụ ngoài ?

Câu 3.Nêu phương pháp mài mặt trụ ngoài (nội dung, ưu nhược điểm. phạm vi sử dụng của từng phương pháp)?

Câu 4. Nêu các phươmg pháp kiểm tra trục sau khi gia công?

CHƯƠNG 8: GIA CÔNG MẶT TRONG TRÒN XOAY

Mã chương: MH 21 - 8

Giới thiệu:

Có thể bạn quan tâm!

-

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 2

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 2 -

Độ Chính Xác Mặt Dầu Và Mặt Trụ Khi Gia Công Trên Máy Tiện

Độ Chính Xác Mặt Dầu Và Mặt Trụ Khi Gia Công Trên Máy Tiện -

Gá Đặt Trên Khối V Khi Kiểm Tra Trục (1,2. Khối V; 2. Chi Tiết. 4,5,6. Đồng Hồ So)

Gá Đặt Trên Khối V Khi Kiểm Tra Trục (1,2. Khối V; 2. Chi Tiết. 4,5,6. Đồng Hồ So) -

Kiểm Tra Độ Song Song Của Tâm Lỗ So Với Mặt Đáy

Kiểm Tra Độ Song Song Của Tâm Lỗ So Với Mặt Đáy -

Khái Niệm Cơ Bản Và Yêu Cầu Kỹ Thuật.

Khái Niệm Cơ Bản Và Yêu Cầu Kỹ Thuật. -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 8

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 8

Xem toàn bộ 118 trang tài liệu này.

“Gia công mặt trong tròn xoay” chủ yếu giới thiệu các phương pháp gia công và cách kiểm tra thông dụng nhất

Mục tiêu:

- Phân biệt được các loại trục, yêu cầu kỹ thuật của trục;

- Trình bày được các phương pháp gia công, phân tích đặc điểm, ưu khuyết và phạm vi sử dụng khi gia công mặt trong tròn xoay;

- Rèn luyện tính kỷ luật, kiên trì, cẩn thận, nghiêm túc, chủ động và tích cực sáng tạo trong học tập.

Nội dung:

1.Khái niệm, phân loại và các yêu cầu kỹ thuật

Mục tiêu:

- Nêu các yêu cầu kỹ thuật khi gia công mặt trong tròn xoay;

- Có tính hứng thú trong học tập.

Trong chế tạo máy đa số các loại chi tiết đều có lỗ cần gia công. Việc chọn công nghệ gia công lỗ phụ thuộc vào đặc điếm hình dạng, kích thước, độ chính xác và yêu cầu về chất lượng bề mặt của lỗ so với gia công mặt trụ ngoài thì gia công lỗ gặp nhiều khó khăn hơn vì dụng cụ gia công phải chọn theo lỗ, do đó dụng cụ thường có độ cứng vững thấp hơn, vị trí làm việc và dẫn hướng dụng cụ khó khăn hơn. Không thể quan sát được quá trình cắt gọt đang xảy ra.

Để thuận tiện hơn trong việc xác định giải pháp công nghệ khí gia công lỗ. Thường người ta tiến hành phân loại lỗ theo đường kính (d). chiều sâu lỗ. độ chính xác và chất lượng bề mặt gia công. Theo tỉ lệ giữa (l/d) có thể chia ra: lỗ ngắn khi l/d < 0.5. lỗ thường khi 0,5 < l/d< 3, lỗ dài khi 3< l/d < 10 và lỗ sâu khi 1/d > 10.

Độ chính xác của các lỗ gia công bao gồm độ chính xác kích thước đường kính, chiều dài. hinh dáng của lỗ, độ thẳng của đường tâm lỗ. Độ vuông góc của dường tâm lỗ và mặt đầu. Vị trí của lổ so với mặt ngoài hoặc so với các 1ỗ khác.

Tuỳ theo yêu cẩu sử dụng, đường kính các lỗ có thể đạt cấp chính xác từ cấp 10

- 6. sai số hình dáng nhỏ hơn dung sai đường kính lỗ.

Độ nhám bề mặt lỗ chính xác Ra = 2.5- 0,63 đôi khi cần đạt Ra = 0,32 -

0,16.

Thông thường các lỗ bắt bu lông, lỗ ren... có độ chính xác không cao. Chỉ

cần khoan là đủ với các lỗ có sẵn (đúc dập sấn) thường dùng khoét lỗ, tiện lỗ để sửa những sai lệch vị trí của lỗ; với những lỗ chính xác cao, chưa có lỗ sẵn sau khi khoan tụỳ theo yêu cầu chất lượng có thể khoét, doa tiện

2. Các phương pháp gia công mặt trong tròn xoay.

Mục tiêu:

- Trình bầy các phương pháp gia công mặ mặt trụ ngoài;

- Có tính hứng thú trong học tập.

2.1 Tiện lỗ

Khi tiện lỗ cứng cững của hệ thống công nghệ thấp do không gian lỗ bị hạn chế, dao có chiều dài phần nhô ra dài, dao lớn , nhất là đối với các lỗ có đường kính nhỏ , chiều dài lỗ lớn. Do đó tiện lỗ chỉ có hiệu quả khi lỗ có đường kính phi tiêu chuẩn , lỗ to, ngắn, lỗ được tạo thô sẵn bằng phương pháp đúc hoặc rèn.

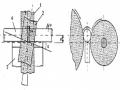

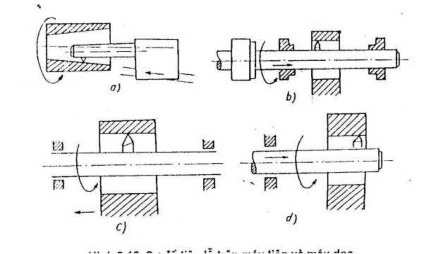

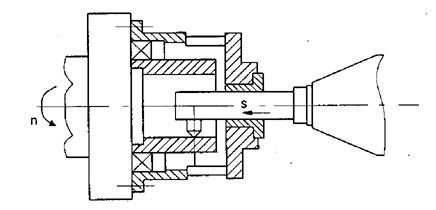

Dao tiện lỗ có góc lớn hơn góc của dao tiện ngoài và thường được gá cao hơn tâm để giảm ma sát mặt sau của dao với bề mặt lỗ đã gia công và giảm rung động. Tiện lỗ chủ yếu được thực hiện trên máy tiện, máy doa, máy phay, đôi khi cả trên máy khoan (hình 8- 1).

Tiện lỗ trên máy tiện chỉ dùng để gia công lỗ trụ hoặc côn có chiều dài nhỏ (hình 8- 1a) . Nếu lỗ có chiều dài lớn thì độ cứng vững của hệ thống công nghệ thấp.. tiện lỗ và máy doa.

Hình 8- 1

Tiện lỗ chi tiết dạng hộp thường được thực hiện trên máy doa vì gá đặt ổn định ( chuẩn là mặt đáy và 2 lỗ vuông góc với mặt đáy), khoảng cách giữa 2 gối đỡ của trục dao bé, độ cứng vững của hệ thống công nghệ cao (hình 8- 1 b;c;d).

Tiện lỗ tuỳ thuộc vào hình dạng và kích thước chi tiết. có thế thực hiện theo một trong hai cách :

+ Cách thứ nhất là chi tiết quay, dao thực hiện chuyển động tiến. cách này thường dùng trên các máy tiện vạn năng, tiện đứng, tiện rơ-vôn-ve…

+ Cách thứ hai là chi tiết đứng yên. dao quay kết hợp với tiến dao thường dùng trên các máy doa.

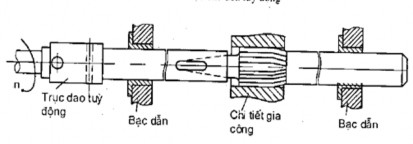

Hỉnh 8- 2. Cơ cấu dẫn hướng trên đồ gá khi tiện lỗ

Để nâng cao độ chính xác và chất lượng bề mặt khi tiện lỗ. Người ta thường dùng bạc dẫn hướng để nâng cao độ cứng vững của trục dao.Trên máy tiện, bạc dẫn hướng có thể gá dặt trên đổ gá (h. 8.2) hoặc trên máy (h. 8.3) và điều chỉnh để đường tâm trục dao trùng với tâm quay của chi tiết.

Hình 8- 3. Cơ cấu dẫn hướng lắp trên máy khi tiện lỗ

2.2. Khoan lỗ

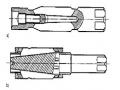

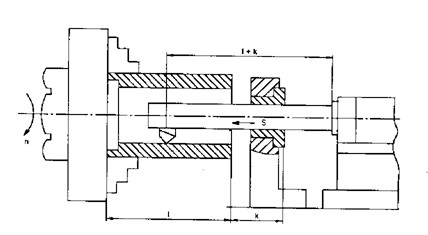

Cấu tạo mũi khoan sâu gồm 3 phần : phần cán, phần thân và phần cắt. Phần cán hình trụ được lắp vào đầu kẹp mũi khoan và được truyền mô men xoắn nhờ vit kẹp ngang .

Hình 8- 4

Phần thân dùng để truyền mô men xoắn và dẫn dung dịch trơn nguội tới vùng cắt. Với chiều sâu lỗ lớn thường phần thân là một ống rỗng có tiết diện đặc

biệt được chế tạo từ thép tốt. Với lỗ có chiều sâu nhỏ phần thân thường được chế tạo liền với phần cắt. Bộ phận cắt có thể được chế tạo toàn bộ từ vật liệu dụng cụ cắt hoặc được chế tạo từ thép tốt có ghép các mảnh hợp kim cứng để tạo thành mảnh cắt trên đó có lưỡi cắt và mảnh đóng vai trò dẫn hướng . Lưỡi cắt gồm một đoạn (khi lỗ nhỏ) hoặc nhìều đoạn gãy khúc nối tiếp (khi lỗ lớn) để dễ bẻ phoi . Phần dẫn hướng có độ côn ngược khoảng 5/1000 để tránh kẹt và có cung tròn từ 250 - 2600 để tỳ vào bạc dẫn.

Kiểu mũi khoan sâu trên đầu có độ cứng vững cao, khi khoan cho năng suất, độ chính xác và chất lượng bề mặt cao.

Dung dịch trơn nguội có áp lực từ 20 - 100 atm được dẫn từ cán qua thân, qua lỗ nhỏ của phần cắt tưới trực tiếp vào khu vực cắt rồi thoát ra ngoài qua mặt trước của dao và rãnh của phần thân cùng với phoi.

Khi khoan sâu cần lưu ý:

Trong sản xuất hàng loạt dùng bạc dẫn hướng dẫn phần cắt của dụng cụ vào vị trí khoan, sau khi khoan đủ chiếu dài dẫn hướng thì đoạn lỗ vừa gia công sẽ đóng vai trò bạc dẫn cho quá trình khoan tiếp theo. Chính vì vậy độ chính xác của bước gia công đoạn lỗ đầu tiên có ý nghĩa hết sức quan trọng .

Trong sản xuất đơn chiếc có thể khoan sâu trên máy tiện bằng cách cho chi tiết quay, mũi khoan tịnh tiến. Ban đầu dùng mũi khoan ngắn có độ chính xác và có độ cứng vững cao để khoan mồi một đoạn có đủ chiều dài dẫn hứơng, sau đó dùng mũi khoan sâu khoan tiếp.

Với máy khoan sâu và mũi khoan sâu trên đây người ta khoan được lỗ 5 x 500

mm.

2.3. Khoét

Khoét là phương páhp gia công mở rộng lỗ trên máy khoan, máy tiện, máy phay hoặc máy doa nhằm:

Nâng cao độ chính xác và chất lượng bề mặt của lỗ.để đạt độ chính xác và độ nhẵn bóng bề mặt cao hơn.

Khoét có khả năng đạt độ chính xác cấp 10 - 12 .Ra = 2,5 - 10 mm.

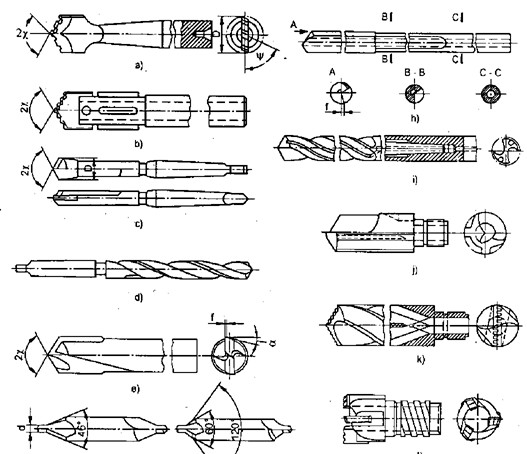

Dao khoét có nhiều lưỡi cắt hơn dao khoan do đó có độ cứng vững cao

hơn mũi khoan. Vì vậy mũi khoét không những đạt độ chính xác, độ nhẵn bóng cao hơn khoan mà còn sửa được sai số về vị trí tương quan cuả lỗ do khoan, đúc hoặc gia công áp lực để lại đồng thời đạt được năng suất cao hơn do có khả năng cắt với lượng chạy dao lớn

Khoét có thể gia công được lỗ trụ, lỗ bậc, lỗ côn và mặt đầu vuông góc với tâm lỗ tuỳ theo kết cấu của dao( hình 8-5)

Hình 8-5. Các loại mũi khoét. (Khoét bậc a, khoét côn b, khoét mặt đầu c )

Khi khoét có thể dùng bạc dẫn hướng ở một hoặc hai đầu để nâng cao độ cứng vững , do đó nâng cao độ chính xác và năng suất

2.4. Doa lỗ

Doa là phương pháp gia công tinh các lỗ đã được khoan , khoét hoặc tiện. Doa thường được thực hiện trên máy khoan, máy tiện máy phay hoặc máy doa. Lượng dư doa thô khoảng 0,25 - 0,5 mm. Doa tinh khoảng 0,05 - 0,15 mm. Nếu lượng dư quá nhỏ khi doa dao bị trượt hoặc bị kẹt làm độ nhẵn bóng (hoặc độ nhẵn bề mặt tăng ) bề mặt giảm, nếu lượng dư lớn tải trọng trên dao lớn, dao chóng mòn làm sai lệch kích thước gia công. Do lượng dư khi doa nhỏ nên doa không sửa được sai lệch về vị trí tương quan hoặc có thể sửa được nhưng rất ít. Vì vậy nên thực hiện khoét và doa trên cùng một lần gá.

Doa có thể đạt độ chính xác cấp 9- 7, Ra = 0,63 - 1,25m , khi chuẩn bị công nghệ và dao tốt, chọn chế độ cắt hợp lý có thể đạt cấp chính xác 6, Ra = 0,63m.

nhưng chi phí sản xuất cao, năng súât thấp nên ít dùng.

Doa có độ cứng vững cao, lưỡi cắt thường phân bố không đối xứng nên

giảm được rung động trong quá trình cắt, góc trước lớn nên có thể cắt được lớp phoi mỏng. Khi dao doa mòn góc trước thay đổi, nếu tiếp tục cắt dao sẽ trượt trên bề mặt gia công gây ra hiện tượng biến cứng lớp bề mặt gây khó khăn cho bước gia công tinh tiếp theo. Tuy vậy vận tốc cắt nhỏ 8- 10 m/ph, nhưng bước tiến dao lớn (0,5- 3,5 mm/vòng) nên năng suất doa vẫn cao hơn.

Các phương pháp doa:

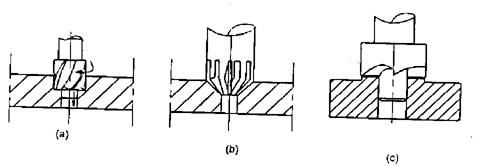

Khi doa trên máy có thể dùng các phương pháp doa sau đây : Doa cưỡng bức :

Dao doa được lắp cứng với trục máy, có thể có hoặc không có bạc dẫn.

Doa cưỡng bức thường xảy ra hiện tượng lay rộng lỗ do:

+ Có độ lệch tâm giữa trục dao và trục máy.

+ Dao mài không tốt nên ở một số lưỡi cắt xuất hiện hiện tượng lẹo dao.

+ Vật liệu trên thành lỗ có độ cứng không đều, hoặc khi doa chi tiết chế tạo từ vật liệu làm cho biến dạng lớp bề mặt không đều.

+Dao doa bị mòn.

Doa tuỳ động

Hình 8- 6 bạc dẫn hướng khi doa lắp tùy động

Trục doa được nối với trục máy bằng khớp tùy động, nghĩa là giữa trục doa và trục máy có chuyển động lắc tương đối đối với nhau theo cả hai phương . Khi dao dao được định hứơng nhờ bề mặt lỗ của chi tiết do đó khi khắc phục được ảnh hưởng sai lệch của trục chính và ảnh hưởng của độ không đồng tâm giữa trục dao và trục chính. Có thể thực hiện doa tuỳ động trên máy khoan, khi đó cần kết hợp với việc sử dụng hai bạc dẫn hướng trên trục doa (hình 8- 6).

Trong sản xuất đơn chiếc hoặc trong sửa chữa có thể dùng phương pháp doa tay. Dao doa tay (hình 8-7) có nhiều lưỡi và có góc i nhỏ hơn so với góc i