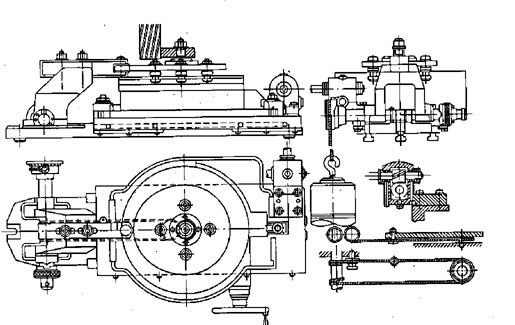

Hình 10- 7

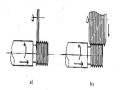

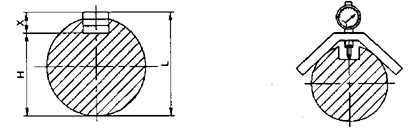

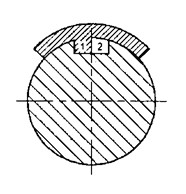

Ngoài ra, đối với rãnh then phải kiếm tra độ đối xứng của hai bên rãnh so với đường tâm trục, có thể kiếm tra yêu cầu này bằng dưỡng (h 10- 8). Sau khi đạt dưỡng vào vị trí 1 nếu khe hở kín đều thì nhấc ra. quay dưỡng 900 đặt sang vị trí 2, nếu rãnh then đối xứng thì độ tiếp xúc giữa dưỡng và rãnh đều. Sau đó đẩy dưỡng theo chiều dọc trục kiểm tra theo chiều dài, nếu khe hở đó đểu thì rãnh then đã song song.

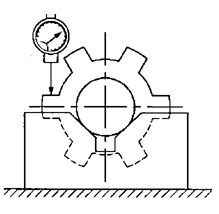

Kiểm tra độ song song của rãnh then, then hoa so với đường tâm trục có thế thực hiện bằng cách đặt cổ trục lên hai khối V ngắn, còn chân đồng hồ so thì tỳ vào cạnh bên của rãnh then, then hoa (h10- 9) và tiến hành đo ở hai vị trí.

Hình 10- 8 Hình 10- 9

Câu hỏi

Câu 1. Nêu các dụng cụ gia công rãnh then bằng, then bán nguyệt

Có thể bạn quan tâm!

-

Kiểm Tra Độ Song Song Của Tâm Lỗ So Với Mặt Đáy

Kiểm Tra Độ Song Song Của Tâm Lỗ So Với Mặt Đáy -

Khái Niệm Cơ Bản Và Yêu Cầu Kỹ Thuật.

Khái Niệm Cơ Bản Và Yêu Cầu Kỹ Thuật. -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 8

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 8 -

Phay Răng Theo Phương Pháp Định Hình (A Dùng Dao Phay Đĩa Mô Đun; B Dùng Dao Phay Ngón Mô Đun;)

Phay Răng Theo Phương Pháp Định Hình (A Dùng Dao Phay Đĩa Mô Đun; B Dùng Dao Phay Ngón Mô Đun;) -

Sơ Đồ Chạy Rà Bánh Răng (A. Chạy Rà Bánh Răng; B Nghiền Bánh Răng)

Sơ Đồ Chạy Rà Bánh Răng (A. Chạy Rà Bánh Răng; B Nghiền Bánh Răng) -

Phay Định Hình Bánh Răng Côn Trên Máy Phay Vạn Năng

Phay Định Hình Bánh Răng Côn Trên Máy Phay Vạn Năng

Xem toàn bộ 118 trang tài liệu này.

Câu 2. Mô tả nguyên lý gia công then hoa theo phương pháp địuh hình và phương pháp bao hình.

Câu 3. Nêu các phương pháp kiểm tra rãnh then. then hoa.

Giới thiệu:

CHƯƠNG 11: GIA CÔNG ĐỊNH HÌNH

Mã chương: MH 21 - 11

“Gia công mặt định hình” là công nghệ phức tạp, khi cắt lực cắt rất lớn do đó người thợ phải có các kỹ năng gia công cắt gọt khác. Các mặt định hình trên chi tiết chủ yếu tạo hình dáng vẻ đẹp, hoặc các tay nắm, rất ít dùng lắp ghép.

Mục tiêu:

- Nhận biết được các phương pháp gia công mặt định hình;

- Mô tả được các nguyên lý chuyển động tạo hình của các phương pháp gia công định hình;

- Rèn luyện tính kỷ luật, kiên trì, cẩn thận, nghiêm túc, chủ động và tích cực trong học tập.

Nội dung:

1. Khái niệm, yêu cầu kỹ thuật.

Trên một chi tiết, bề mặt chi tiết có đường sinh không song song với đường trục cuả nó, bề mặt chi tiết đó gọi là mặt định hình.

- Đường sinh mặt định hình có đường cong đều không bị gẫy;

- Mặt định hình phải đảm bảo độ nhẵn bề mặt

2. Phương pháp gia công mặt định hình

Mục tiêu:

- Nhận biết được các phương pháp gia công định hình trên máy tiện bằng dao tiện;

- Mô tả được nguyên lý của dao và chi tiết khi gia công;

- Có tính tự giác tích cực trong học tập.

2.1. Gia công bằng dao định hình.

Thông thường phôi thực hiện chuyển động quay tròn để tạo nên chuyển động cắt, dao thực hiện chuyển động tịnh tiến (S), để đảm bảo cho quá trình cắt diễn ra liên tục. S = Sng + Sd. Nếu bước tiến dao Sng = 0 thì S = Sd ta được mặt trụ trơn.

Nếu Sd = 0 thì S = Sng, đó là trường hợp tiện mặt dầu hoặc tiện cắt đứt. Nếu Sng # 0, Sd # 0 thì S = Sng + Sd, đó là trường hợp tiện mặt định hình (hình 11- 1)

ngang

Hình 11-1

Hình 11-1 Tiện định hình bằng cách dịch chuyển ụ động theo phương

Từ đó có hai phương pháp tiện định hình :

Tiện định hình tiến dao ngang ( Sd = 0 ) :

Trong trường hợp này phôi quay tròn, dao chỉ thực hiện chuyển động tiến

ngang, lưỡi cắt của dao có dạng đường sinh của chi tiết và phải nằm trong mặt phẳng nằm ngang đi qua tâm chi tiết. Phương pháp này chỉ áp dụng khi mặt định hình có chiều dài nhỏ hơn 60mm. Nếu mặt định hình có chiều dài lớn hơn 60 mm lưỡi cắt sẽ dài, khó chế tạo chính xác, lực cắt lớn dễ gây ra rung động, người ta thường lấy Sng = 0,01 - 0,1 mm/ vòng.

Nếu chiều dài mặt định hình nhỏ hơn 60mm. Thường tiện định hình bằng dao định hình (hình 11-2)

Hình 11- 2 Tiện định hình bằng dao định hình

Nếu dùng đồ gá tiện định hình tiến dao ngang có thể gia công được chi tiết không tròn xoay

Tiện định hình bằng cách phối hợp chuyển động tiến dao ngang và tiến dao

dọc:

Phương pháp này chẳng những gia công được mặt định hình tròn xoay mà

còn có khả năng gia công các mặt lệch tâm, mặt cầu trong và ngoài.

Khi chiều dài mặt định hình lớn không nên dùng dao tiện định hình vì hình dạng dao phức tạp, giá thành cao do chế tạo khó, rung động khi cắt.

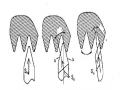

Nếu bề mặt có đường sinh thẳng dùng dao phay đĩa (hình 11- 3, độ chính xác mặt định hình phụ thuộc độ chính xác mặt dao định hình (dao phay cung tròn, dao phay định hình bánh răng).

Hình 11- 3. Phay rãnh bằng dao phay đĩa

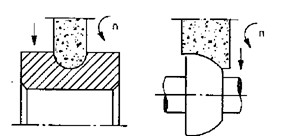

Các lỗ định hình trong sản xuất hàng loạt dùng dao chuốt để gia công (hình 11- 4).

Bề mặt định hình sau khi tôi có thể dùng đá mài định hình để gia công, đá mài đươc sửa mặt đá bằng đồ gá chép hình, đảm bảo độ chính xác gia công cao (hình 11- 5).

Hình 11- 5 Hình 11- 4

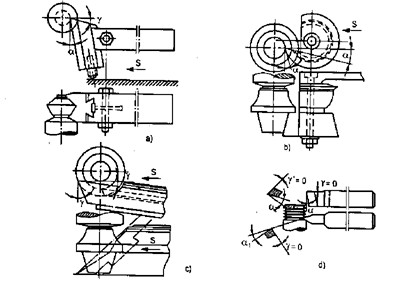

Có thể phay mặt định hình bằng các phương pháp sau đây:

Phay định hình bằng dao định hình: Có thể gia công được các rãnh định hình có đường sinh thẳng như gia công các rãnh hình chữ nhật, rãnh hình cung tròn, rãnh then hoa, rãnh mang cá và gia công bánh răng. Do vận tốc cắt của các điểm trên lưỡi cắt không giống nhau nên dao bị mòn không đều dao khó chế tạo, vận tốc cắt không cao dẫn đến năng suất thấp. Độ chính xác gia công phụ thuộc vào độ chính xác khi chế tạo dao, phương pháp gá đặt và độ chính xác của bề mặt dùng làm chuẩn.

2.2. Gia công định hình bằng đồ gá chép hình.

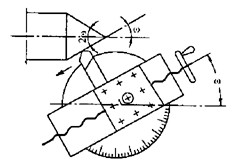

2.2.1. Tiện định hình (hình 11-6)

sau:

Hình 11- 6. Tiện định bằng phương pháp xoay bàn trượt dọc

Tiện côn, ngoài việc dùng dao định hình còn có thể dùng các phương pháp

Tiện côn bằng cách dịch chuyển ụ động theo phương ngang. Khi tiện côn

có chiều dài gá trên 2 mũi tâm thực hiện dịch ụ động theo phương ngang một

khoảng (h) hình 11- 1. Công thức tính (h )

![]()

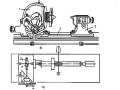

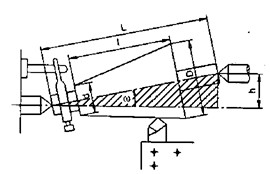

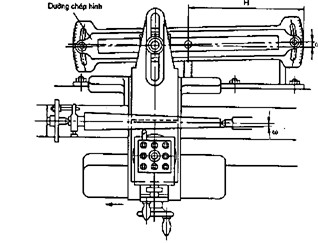

Tiện định hình dùng cơ cấu chép hình ( hình 11- 7,8). Khi thay dưỡng khác nhau gia công được các mặt định hình tròn xoay khác nhau, dùng đồ gá chép hình gia công được các mặt cầu, cam, đĩa.

Hình 11-7. Tiện định hình bằng dưỡng chép hình

Hình 11-8. Tiện định hình bằng dưỡng kín

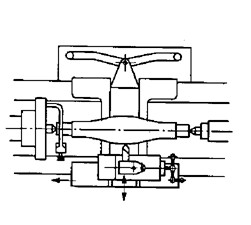

2.2.2. Phay định hình (hình 11- 9)

Phay định hình theo dưỡng chép hình, trên đồ gá dùng dao phay thông thường (hình 11- 9) đồ gá chép hình có bàn quay.

Bản chất của phay chép hình theo mẫu là ngoài chuyển động cắt do dao quay tròn còn cần hai chuyển động tiến dao: (chuyển động tiến dao dọc Sd do bàn máy thực hiện và chuyển động tiến dao ngang Sng do đầu dao thực hiện),

bằng cách con lăn hoặc đầu dao luôn tiếp xúc với mặt dưỡng nhờ lực ép của lò xo hoặc tải trọng của đối trọng.

Độ chính xác vật gia công phụ thuộc độ chính xác của mẫu, dưỡng vào chuyển động của máy và các cơ cấu phụ khác. Thông thường để giảm bớt sai số gia công, dưỡng mẫu làm lớn hơn, so với bề mặt cần gia công.

+ Mỗi mảnh cắt quay có từ 3 đến 4 lưỡi cắt được chế tạo theo tiêu chuẩn rồi được kẹp chặt vào đầu dao . Sau khi lưỡi cắt mòn dễ dàng xoay mãnh cắt quay để sử dụng các lưỡi cắt khác, khi tất cả các lưỡi cắt bị mòn có thể thay nhanh mảnh cắt quay mới do đó rút ngắn thời gian phụ.

+ Trong trường hợp sử dụng máy chuyên dùng có thể gia công đồng thời nhiều bề mặt khác nhau bằng nhiều dao..

2.3.Gia công mặt định hình trên máy chuyên dùng.

Bề mặt định hình có thể gia công trên máy chép hình chuyên dùng, bằng cách sử dụng các dưỡng, mẫu có biên dạng tương tự mặt định hình cần gia công. Thông qua đầu dò luôn luôn tỳ sát vào mẫu, nó dẫn cho dụng cụ hoặc chi tiết chuyển động theo biên dạng, mẫu đẻ tạo nên bề mặt định hình. Cách này thường dùng trên máy tiện hoặc máy phay chép hình.

Hình 11- 9. Đồ gá phay chép hình

Câu hỏi

Câu 1. Mô tả nguyên lý gia công mặt định hình bằng dao định hình. Câu 2. Mô tả nguyên lý gia công mặt định hlnh bằng đồ gá chép hình.