Câu hỏi

Câu1. Lập bảng thể hiện ứng dụng và trình tự các bước công việc của khoan, khoét, doa khi gia công trên máy tiện hoặc máy chuyên dùng?

Câu 2. Nêu phương pháp tiện lỗ?

Câu 3. Nêu các phương pháp kiểm tra các điều kiện kỹ thuật của lỗ sau khi gia công?

Giới thiệu:

CHƯƠNG 9: GIA CÔNG REN

Mã chương: MH 21 - 9

Có thể bạn quan tâm!

-

Gá Đặt Trên Khối V Khi Kiểm Tra Trục (1,2. Khối V; 2. Chi Tiết. 4,5,6. Đồng Hồ So)

Gá Đặt Trên Khối V Khi Kiểm Tra Trục (1,2. Khối V; 2. Chi Tiết. 4,5,6. Đồng Hồ So) -

Gá Đặt Trên 2 Mũi Tâm Khi Kiểm Tra Trục (1. Mũi Tâm; 2. Chi Tiết; 3. Đồng Hồ So)

Gá Đặt Trên 2 Mũi Tâm Khi Kiểm Tra Trục (1. Mũi Tâm; 2. Chi Tiết; 3. Đồng Hồ So) -

Kiểm Tra Độ Song Song Của Tâm Lỗ So Với Mặt Đáy

Kiểm Tra Độ Song Song Của Tâm Lỗ So Với Mặt Đáy -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 8

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 8 -

Tiện Định Bằng Phương Pháp Xoay Bàn Trượt Dọc

Tiện Định Bằng Phương Pháp Xoay Bàn Trượt Dọc -

Phay Răng Theo Phương Pháp Định Hình (A Dùng Dao Phay Đĩa Mô Đun; B Dùng Dao Phay Ngón Mô Đun;)

Phay Răng Theo Phương Pháp Định Hình (A Dùng Dao Phay Đĩa Mô Đun; B Dùng Dao Phay Ngón Mô Đun;)

Xem toàn bộ 118 trang tài liệu này.

“Gia công ren” chủ yếu giới thiệu phương pháp tạo ren trên bề mặt chi tiết và cách kiểm tra ren.

Mục tiêu:

- Nêu lên được yêu cầu kỹ thuật khi gia công ren;

- Trình bày được các phương pháp gia công ren, đặc điểm và phạm vi sử dụng từng phương pháp;

- Rèn luyện tính kỷ luật, kiên trì, cẩn thận, nghiêm túc, chủ động và tích cực sáng tạo trong học tập.

Nội dung:

1. Khái niệm cơ bản và yêu cầu kỹ thuật.

Mục tiêu:

- Nhận biết được khái niệm cơ bản về gia công ren;

- Biết yêu cầu kỹ thuật khi gia công ren;

- Có tính hứng thú trong học tập.

1.1. Khái niệm, công dụng

Trên bề mặt chi tiết tạo nên những đường soắn ốc cách đều nhau, gọi là

ren

Gia công ren có nhiều phuơng pháp khác nhau tùy thuộc vào mục đích sử dụng và độ chính xác yêu cẩu của ren. Trong chế tạo máy, ren được sử dụng vào các mục đích: để lắp chặt các chi tiết khi lắp ghép, đế đảm bảo độ kín khít và để truyền động.

1.2. Yêu cầu kỹ thuật.

Những yêu cầu cơ bản khi gia công ren là: Độ chính xác bước ren. Chiều dày ren trên đường kính trung bình, độ chính xác hình dạng biên dạng ren, độ nhẵn bóng sườn ren. Riêng đối với ren dùng trong dẫn động như vít me trục chính còn yêu cầu độ đồng tâm của bề mặt ren so với cổ trục, độ chính xác cổ trục lắp trong gối đỡ…

Thông thường gia công ren có thể thực hiện bằng các phương pháp như tiện ren, phay ren, cán ren, mài ren...

2. Các phương pháp gia công ren

Mục tiêu:

- Nhận biết được các phương pháp gia công ren;

- Trình bầy các phương pháp gia công ren bằng dao tiện, bàn ren, ta rô

ren;

- Có tính thực tiễn trong học tập.

2.1. Tiện ren

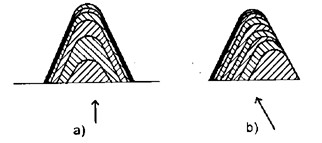

Tuy năng suất thấp vì phải cắt nhiều lần nhưng tiện ren trong và ren ngoài vẫn được dùng phổ biến trong sản xuất. Khi tiện ren thường có 2 cách tiến dao (hình 9- 1).

Hình 9- 1 Cách tiến dao khi tiện ren

( Tiến theo hướng kính hình a; tiến dao nghiêng hình b)

Khi tiện ren theo phương pháp tiến dao hướng kính (hình 9.1a) tất cả các lưỡi dao đều tham gia cắt nên độ bóng mặt ren cao nhưng khó thoát phoi, lưc cắt không lớn có thể làm việc với chế độ cắt thấp, năng suất thấp.

Tiện ren theo phương pháp tiến dao theo hướng nghiêng (hình 9.1b), khi cắt tinh sử dụng phương pháp tiến dao hướng kính để tận dụng được ưu điểm của cả hai phương pháp trên.

Thông thường khi cắt thô người ta sử dụng phương pháp tiến dao nghiêng, khi cắt tinh sử dụng phương pháp tiến dao hướng kính để tận dụng được ưu điểm của cả hai phương pháp trên.

Gá dao khi tiện ren (hình 9-2)

Hình 9- 2 cách gá dao khi tiện ren

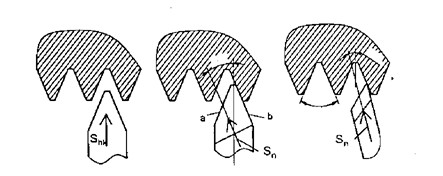

Cắt ren bằng dao răng lược( hình 9- 3 d,e) Dao tiện răng lược thực chất gồm nhiều dao tiện đơn ghép lại .Dùng dao răng lược cho phép hoàn thành việc tiện ren trong một đường chuyển dao nên năng suất cao nhưng chỉ cắt được ren thông suốt.

Hình 9-3 dao răng lược

Các chi tiết nhỏ có kết cấu phức tạp có thể được tiến hành gia công trên máy tiện rêvonve, máy tiện bán tự động, máy tiện tự động một hoặc nhiều trục nhằm giảm bớt thời gian phụ và gia công được nhiều bề mặt đồng thời cùng một lúc bằng nhiều dao khác nhau. Khi lập trình tự gia công trên các thiết bị này cần bảo đảm sao cho thời gian chuyển từ bước này sang bước khác là nhỏ nhất, đồng thời đảm bảo được việc hình thành chuổi kích thước công nghệ hợp lý nhằm giảm sai số gia công

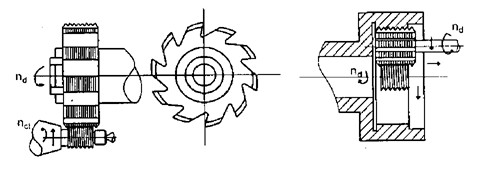

Hình 9- 4

2.2. Phay ren.

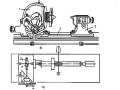

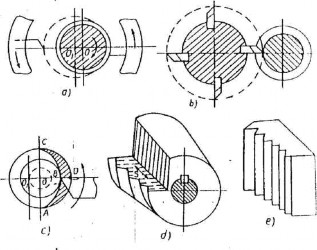

Khi phay ren bằng dao phay đĩa trục dao phải tạo với trục chi tiết 1 góc bằng góc nâng của ren( hình 9.5):

a) b)

Hình 9- 5 dao phay đĩa (phay ren ngoài a, phay ren trong b)

Mặt khác khi phay ren lưỡi cắt không nằm trong mặt phẳng qua tâm, để tránh sai số dạng ren cần phải chế tạo lưỡi cắt có dạng cong, như vậy việc chế tạo dao quá phức tạp do đó trong thực tề người ta vẫn chế tạo dao phay ren có lưỡi cắt thẳng và chấp nhận chịu sai số dạng ren khi phay ren. Vì vậy, khi không yêu cầu độ chính xác cao hoặc khi gia công thô người ta dùng phay ren để đạt năng suất cao sau đó tiến hành gia công tinh bằng tiện.

Phay ren bằng dao phay răng lược:

Dao phay răng lược thực chất gồm nhiều dao đĩa dó lưỡi cắt thẳng ghép lại ở đó bản chất giống tiện ren. Trục dao gá song song với tâm chi tiết, các lưỡi cắt nằm trong mặt phẳng chứa tâm dao và tâm chi tiết. Dao quay tròn tạo ra chuyển động cắt, chi tiết quay và tịnh tiến dọc trục một khoảng từ 1 đến hai bước ren. Phương pháp này đạt độchính xác năng xuất cao hơn tiện ren.

2.3. Gia công ren bằng tarô, bàn ren

Gia công ren bằng tarô chủ yếu dùng gia công ren lỗ có đường kính trung bình và nhỏ theo tiêu chuẩn. Có thể dùng tarô để gia công ren trụ, ren côn.

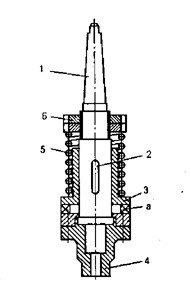

Hình 9- 6 Bầu kẹp ta rô chống quá tải.

(1. Chuôi côn; 2. trục; 3. bạc; 4. lỗ vuông; 5. ổ bi)

Khi ta rô nhiều lưỡi dao cùng tham gia cắt, nên toả nhiệt nhiều và thoát phoi khó, ngoài ra nếu đường kính ren lớn thì mômen xoắn lớn, để tránh gãy ta rô phải gia công với vận tốc cắt thấp (từ 5- 15 m/ph).

Cắt ren lỗ thông có thể thực hiện bằng tay hoặc máy, cắt ren lỗ không thông phải thực hiện bằng tay.

Một bộ tarô tay có 2 hoặc 3 chiếc có đường kính khác nhau để tarô 2 hoặc 3 lần nhằm giảm mô men xoắn, tránh gãy tarô, giảm cường độ lao động và nâng cao độ bóng mặt ren.

Độ chính xác và chất lượng bề mặt ren phụ thuộc vào chất lượng tarô và

biện pháp công nghệ khi cắt ren. Nếu phần cắt ren của tarô được mài thì độ chính xác của ren có thể đạt được cấp 7.

Khi tarô bằng máy nên tiến hành khoan và gá taro trong cùng một lần gá để đảm bảo lượng dư cắt ren đều, đường tâm tarô trùng với tâm lỗ, tránh hiện tượng gãy tarô. Nếu khoan và gá tarô thực hiện ở hai lần gá khác nhau thì phải dùng đầu tarô tự lựa để tránh ảnh hưởng của độ không đồng tâm giữa lỗ và trục chính của máy.

Dụng cụ tarô bằng tay có phần côn dẫn hướng dài để dễ dẫn hướng đảm bảo đường tâm tarô trùng với đường tâm lỗ, tránh ren bị lệch dẫn tới gãy tarô

Khi tarô vận tốc cắt nhỏ đồng thời do có hành trình chạy không, quay ngược để rút tarô nên năng suất thấp. Trong sản xuất hàng loạt và hàng khối người ta dùng tarô tự bóp lại sau khi cắt ren để có thể rút tarô qua lỗ nhằm nâng cao năng suất. Loại tarô này chỉ dùng được khi lỗ ren không quá bé.

Để tăng năng suất khi gia công mũ ốc có thể dùng tarô máy đầu cong thực hiện trên máy khoan hoặc máy tiện

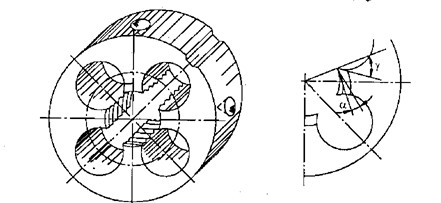

Gia công ren bằng bàn ren chủ yếu để gia công ren ngoài có đường kính trung bình và nhỏ theo tiêu chuẩn. Tốc độ cắt 2-4 m/phút, chỉ áp dụng khi chạy bằng tay. Để ren có độ cao đều khi cắt chỉnh tâm bàn ren trùng tâm chi tiết. Tiện hụt đường kính đỉnh ren trước khi cắt từ 0,08- 0,2 mm.

Hình 9- 7. bàn ren

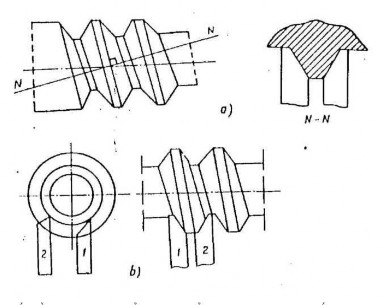

2.4 Cán ren.

Là phương pháp gia công ren bằng biến dạng dẻo kim loại, nhờ vậy ren

cán có cơ tính và độ bền cao hơn

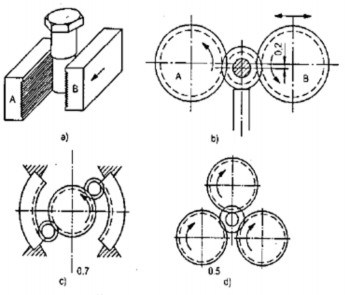

Có nhiều phương pháp cán ren (hình 9- 8): Cán ren bằng bàn ren phẳng (hình a), hai quả cán ( hình b), bàn cán hình vòng cung (hình c), ba quả cán (hình d).

Hình 9-8 các sơ đồ cán ren

Bàn cán ren phẳng gồm một bàn cán cố định và một bàn cán di động. Trên bàn cán tạo ra các rãnh với góc nghiêng ren tương ứng với góc ren cần gia công.

Khi cán bằng 2 quả cán, chi tiết đỡ trên thanh đỡ sao cho tâm chi tiết thấp hơn tâm quả cán khoảng 0,2 mm, quả cán A quay tròn trên trục cố định, quả B được dẫn động quay và ra vào để điều chỉnh độ sâu ren khi gia công.

Tốc độ cắt khi cán ren V= 16m/ phút; Có thể cán ren với bước ren S= 0,7-

0,5mm

2.5. Mài ren.

Mài ren dùng gia công tinh ren có yêu cầu độ chính xác cao, gia công bề mặt ren đã qua nhiệt luyện.

Ren có bước p > 2mm thường được gia công tạo hình ren trước khi nhiệt luyện, để lại lượng dư cho mài ren lừ 0.1- 0.3mm, tùy theo bước ren, còn ren có bước p < 2 mm, thường mài ren trực tiếp trên trục trơn sẽ có hiệu quả kinh tế cao hơn.

Về bản chất công nghệ, phương pháp mài ren cũng tựơng tự như phương