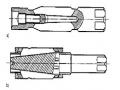

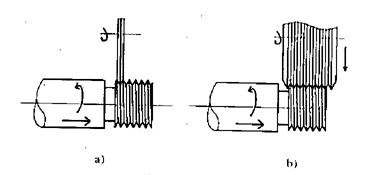

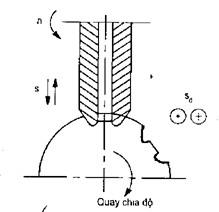

pháp mài nói chung. Đá mài ren có thể là đá mài đơn định hình (h 9- 9 a) hoặc dạng răng lược (h.9- 9 b).

Hình 9- 9. Mài ren

a. Mài ren bằng đá mài đơn; b. Mài ren bằng đá dạng răng lược.

Mài ren dược thực biên trên máy mài ren, khi mài thường chia ra các bước mài thô và mài tinh. Trong quá trình mài ren, đá mài định hình được sửa đá tự động trên máy. Đá mài ren được chọn khi mài ren tuỳ theo gia công thô hay tinh, với chi tiết đã nhiệt luyện hay chưa qua nhiệt luyện.

Mài ren bằng đá đơn định hình đạt độ chính xác cao. Độ chính xác đường kính, trung bình đạt ±0,002 mm, độ chính xác bước ren ±0.008 mm/ 100 mm chiều dài, sai số góc ± 50

3. Kiểm tra ren.

Mục tiêu:

- Xác định được các yếu tố cơ bản của ren cần kiểm tra;

Có thể bạn quan tâm!

-

Gá Đặt Trên 2 Mũi Tâm Khi Kiểm Tra Trục (1. Mũi Tâm; 2. Chi Tiết; 3. Đồng Hồ So)

Gá Đặt Trên 2 Mũi Tâm Khi Kiểm Tra Trục (1. Mũi Tâm; 2. Chi Tiết; 3. Đồng Hồ So) -

Kiểm Tra Độ Song Song Của Tâm Lỗ So Với Mặt Đáy

Kiểm Tra Độ Song Song Của Tâm Lỗ So Với Mặt Đáy -

Khái Niệm Cơ Bản Và Yêu Cầu Kỹ Thuật.

Khái Niệm Cơ Bản Và Yêu Cầu Kỹ Thuật. -

Tiện Định Bằng Phương Pháp Xoay Bàn Trượt Dọc

Tiện Định Bằng Phương Pháp Xoay Bàn Trượt Dọc -

Phay Răng Theo Phương Pháp Định Hình (A Dùng Dao Phay Đĩa Mô Đun; B Dùng Dao Phay Ngón Mô Đun;)

Phay Răng Theo Phương Pháp Định Hình (A Dùng Dao Phay Đĩa Mô Đun; B Dùng Dao Phay Ngón Mô Đun;) -

Sơ Đồ Chạy Rà Bánh Răng (A. Chạy Rà Bánh Răng; B Nghiền Bánh Răng)

Sơ Đồ Chạy Rà Bánh Răng (A. Chạy Rà Bánh Răng; B Nghiền Bánh Răng)

Xem toàn bộ 118 trang tài liệu này.

- Biết phương pháp kiểm tra các yếu tố cơ bản của ren;

- Có ý thức tự giác trong học tập.

Kiểm tra ren tuỳ theo yêu cầu kiểm tra riêng rẽ từng thông số hoặc kiếm tra tổng hợp cùng một lúc nhiều thông số của ren.

Phương pháp kiểm tra riêng rẽ từng thông sổ của ren thường dùng khi kiểm tra ca líp ren, ren dụng cụ cắt, ren dụng cụ đo và những chi tiết có cần độ chính xác cao. Phương pháp kiểm tra tổng hợp được dùng cho dạng sản xuất hàng loạt và thường dùng những calip ren giới hạn để đo.

Thông thường ren được xác định bởi 5 thông số cơ bản sau:

+ Đường kính ngoài d ;

+ Đường kính trong d1 ;

+ Đường kính trung bình d2 ;

+ Bước ren s ;

+ Góc prôfin ren a và 2a.

Trong các thông số đó đường kính trung bình, góc prôfin và bước ren là quan trọng hơn cả.

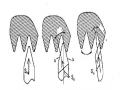

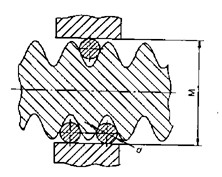

Để đo đường kính trung bình của ren có thể áp dụng phương pháp quang học hoặc phương pháp cơ khí. Một trong những phương pháp cơ khí thông dụng nhất để đo đường kính trung bình của ren là phương pháp đo dùng 3 que đo ren. Các que đo ren được chế tạo theo từng bộ, gồm 3 chiếc có đường kính tương ứng với các bước ren tiêu chuẩn trong và ngoài với sai lệch kích thước đường kính và hình dáng hình học không quá ± 0,05 Mm. Khi do, hai que đo được đặt ở hai rãnh ren kế tiếp nhau, một que đo được đặt ở rãnh ren đối diện (h 9- 10). Việc đo đường kính trung bình của ren trở thành phép đo gián tiếp qua kích thước M bằng những dụng cụ đo chỉều dài thích hợp tuỳ theo độ chính xác yêu cầu.

Hình. 9- 10. Tính đường kính trung bình của ren dùng 3 que đo

Nếu đo ren hệ mét với que đo phù hợp với bước ren thì đường kính trung bình d2 sẽ được tính như sau:

d2 = M- 86603.S – A1+ A2

Trong đó: A1- sai số do vị trí nghiêng của que do; A2- sai số do nén ép que

đo.

Đường kính que do phù hợp nhất được tính như sau:

d0 = S/2 . cos

Trong đó : là góc nửa prôpin ren

Đo bước ren s: có nhiều dụng cụ để đo kiếm bước ren như dưỡng ren. dụng cụ do chuyên dùng, dụng cụ đo quang học. Đo bằng dưỡng ren là cách đo đơn giản nhất đối với các loại ren thông thường trong các xưởng sản xuất

Đo góc nửa prôfin ren: Phương pháp thông dụng nhất để đo góc nửa prôfin ren là so sánh với dưỡng và nhìn khe sáng. Phương pháp này được dùng nhiều khi tiện ren và yêu cầu chính xác thấp. Muốn đo góc chính xác người ta đo trên máy đo chuyên dùng bằng phương pháp đo quang học.

Câu hỏi

Câu 1. Nêu đặc điểm, khả năng công nghệ và phạm vi sử dụng của các phương pháp gia công ren: Tiện ren bằng dao tiện đơn giản. dao răng lược, phay ren. cán ren, mài ren.

Câu 2. Chọn phương pháp gia công ren mà em biết, nêu cụ thể các bước, vận dụng nó khi gia công ren trên một chi tiết cụ thể.

Giới thiệu:

CHƯƠNG 10: GIA CÔNG THEN VÀ THEN HOA

Mã chương: MH 21 - 10

“Gia công then và then hoa” chủ yếu giới thiệu cách gia công rãnh then bằng bán nguyệt và một số then hoa thông dụng.

Mục tiêu:

- Nêu lên được yêu cầu kỹ thuật khi gia công then và then hoa;

- Trình bày được các phương pháp gia công then và then hoa, đặc điểm và phạm vi sử dụng từng phương pháp;

- Rèn luyện tính , chủ động và tích cực trong học tập.

Nội dung:

1. Gia công rãnh then.

Mục tiêu:

- Nhận biết được các hình thức gia công rãnh then bằng và rãnh then bán nguyệt;

- Biết đặc điểm, dụng cụ gia công rãnh then;

- Có tính sôi nổi, nhiệt tình trong hoạt động nhóm.

Rãnh then khi gia công cần đảm bảo chính xác chiều rộng, sâu và độ đối xứng của hai mặt bên rãnh so với đường tâm.

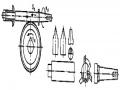

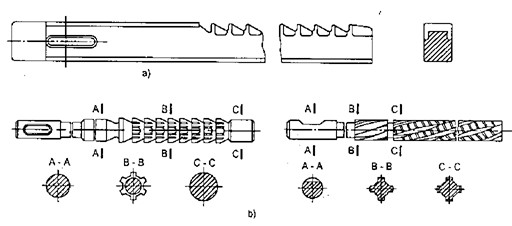

Với các rãnh then trong lỗ, trong sản xuất đơn và loạt nhỏ có thể gia công bằng phương pháp xọc trên máy xọc vạn năng. Còn trong sản xuất loạt lớn, hàng khối thì dùng dao chuốt để chuốt rãnh then (hình 10-1).

Hình 10-1: Dao chuốt rãnh then a, then hoa b

Rãnh then trên trục được gia công bằng phương pháp phay sau khi trục tiện tinh. Nếu then có yêu cầu độ đối xứng cao thì trước khi phay then người ta phải mài hai cổ trục để làm chuẩn, trục gá trên 2 khối V ngắn, vào 2 cổ trục để gia công rãnh then. Tùy theo hình dạng kích thước rãnh then mà chọn phương pháp gia công cho hợp lý.

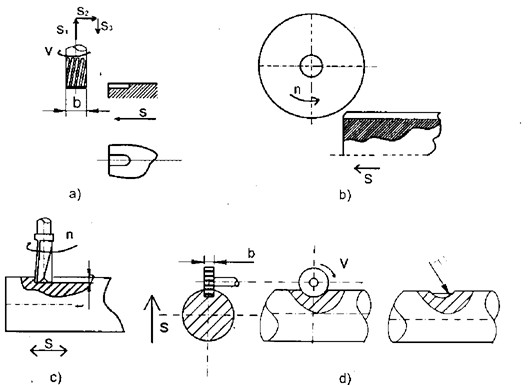

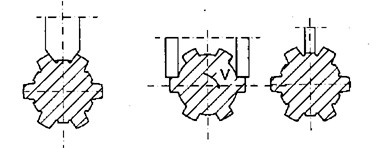

Gia công rãnh then bằng:

Khi gia công rãnh then bằng dùng dao phay ngón có đường kính dao bằng bề rộng rãnh để phay rãnh then trên máy phay đứng (hình 10-2a).

Khi phay rãnh then kín c, dùng dao phay ngón có lưỡi cắt mặt đầu. Với rãnh then trên suốt chiều dài trục dùng dao phay đĩa 3 mặt (b), có đường kính lớn để phay trên máy phay ngang cho năng suất cao.

Khi phay chia chiều sâu rãnh then ra nhiều lần cắt và cắt với lượng tiến dao

lớn.

Gia công rãnh then bán nguyệt.

Khi gia công rãnh then bán nguyệt dùng dao phay đĩa 3 mặt có đường

kính và bề rộng rãnh bằng đường kính và bề rộng rãnh then (hình 10- 2d). Thông thường hay dùng dao chữ T, thực hiện trên máy phay ngang chuyển động lên xuống và chuyển động tiến dao duy nhất để đạt chiều sâu rãnh.

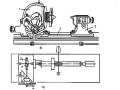

Hình 10- 2: Sơ đồ phay rãnh then

(a- phay bằng dao phay ngón; b- phay bằng dao phay đĩa; c- phay rãnh then kín; d- phay rãnh then bán nguyệt)

2. Gia công then hoa

Mục tiêu:

- Nhận biết hình thức gia công then hoa theo phương pháp định hình và phương pháp bao hình;

- Mô tả được nguyên lý làm việc của phương pháp định hình và phương pháp bao hình;

- Tạo hứng thú, và phát triển tư duy của HS trong học tập.

Với then hoa lỗ trong sản xuất đơn chiếc và loạt nhỏ có thể gia công bằng phương pháp xọc trên máy xọc vạn năng, xọc từng rãnh sau đó chia độ.

Trong sản xuất loạt lớn và hàng khối dùng phương pháp chuốt để chuốt lỗ then

hoa. hình.

Then hoa trên trục gia công theo phương pháp định hình và phương pháp bao

2.1. Phương pháp định hình.

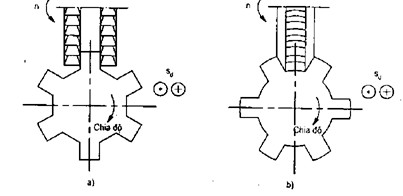

Phương pháp định hình then hoa có thể dùng dao phay đĩa định hình có hình dạng của rãnh then hoa để gia công (hình 10- 3). Ngoài chuyển động cắt chính do dao phay thực hiện, còn có chuyển động tiến dao dọc và lên xuống để đạt chiều dài, sâu then. Sau khi phay xong một rãnh, chi tiết được chia độ để gia công rãnh tiếp theo.

Hình 10- 3. Dao phay đĩa định hình

Ngoài ra có thể dùng 2 dao phay đĩa để phay 2 mặt bên rãnh then hoa (hình 10- 4a). Sau khi phay xong các cạnh then hoa dùng dao phay định hình để sửa đáy (hình 10 - 4b).

Hình 10- 4

2.2. Phương pháp bao hình.

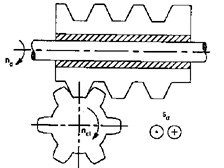

Trong sản xuất loạt lớn và hàng khối dùng dao phay lăn then hoa dạng trục vít, gia công then hoa trên máy phay lăn chuyên dùng (hình 10- 5). Nếu yêu cầu độ chính xác cao có thể mài then hoa thực hiện trên máy mài then hoa chuyên dùng (hình 10- 6).

Hình 10- 5

Hình 10- 6

3. Kiểm tra then, then hoa

Mục tiêu:

- Xác định được các yếu tố cơ bản của then và then hoa cần kiểm tra;

- Biết phương pháp kiểm tra các yếu tố cơ bản của then và then hoa;

- Có ý thức tự giác trong học tập.

Kiểm tra rãnh then và then hoa bao gồm kiếm tra kích thước chiều rộng, chiều cao của rãnh, độ nhám bề mặt. Đối với lỗ và trục then hoa, kỉểm tra kích thước tùy thuộc vào khi lắp ghép, then hoa được định tâm theo đường kính ngoài, định tâm theo đường kính trong hay định tâm theo cạnh then hoa. Khi kiểm tra có thế dùng các dụng cụ đo thông dụng như thước cặp, panme hoặc dưỡng kiểm, tuỳ theo độ chính xác cần kiểm tra và điều kiện sản xuất.

Kiểm tra chiều sâu của rãnh then thường đuợc kiểm tra gián tiếp (hình 10- 7). Bằng cách đặt các miếng căn vào rãnh then, sau đó đo kích thước L, chiều cao H được xác định như sau H = L - X. Kích thước H cũng có thể được xác định bằng cách cho mũi dò của đổng hố so tiếp xúc vào đáy rãnh then, sau đó quay và đặc mũi dò vào vị trí đường kính ngoài, độ chênh lệch của hai giá trị sẽ là chiều sâu của 2 rãnh then. từ đó xác định được kích thước H.