phương pháp này có thể mài định hình bằng cách sửa đá có hình dạng là âm bản của chi tiết cần gia công.

Người ta có thể tiến hành gia công đồng thời mặt trụ và mặt dầu bằng phương pháp tiến đá theo phương tạo với trục nằm ngang một góc 45độ.

Phương pháp này cho năng suất cao nhưng độ chính xác không cao vì tốc độ cắt của các điểm trên đá khác nhau dẫn tới đá mòn không đều.

* Mài thô.

Nếu gọi Q là thể tích phoi lấy đi trong 1 đơn vị thời gian thì khi mài mòn ngoài tiến dao dọc ta có Q =t.Sdọc.Vph( mm3/s)

Trong đó : t - chiều sâu cắt Sdọc - S bước tiến dọc . Vph - vận tốc của

phôi

Mục đích của mài thô là lấy đi được thể tích của phoi Q lớn nhất với chi

phí gia công thấp nhất.

Có thể bạn quan tâm!

-

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 1

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 1 -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 2

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 2 -

Độ Chính Xác Mặt Dầu Và Mặt Trụ Khi Gia Công Trên Máy Tiện

Độ Chính Xác Mặt Dầu Và Mặt Trụ Khi Gia Công Trên Máy Tiện -

Gá Đặt Trên 2 Mũi Tâm Khi Kiểm Tra Trục (1. Mũi Tâm; 2. Chi Tiết; 3. Đồng Hồ So)

Gá Đặt Trên 2 Mũi Tâm Khi Kiểm Tra Trục (1. Mũi Tâm; 2. Chi Tiết; 3. Đồng Hồ So) -

Kiểm Tra Độ Song Song Của Tâm Lỗ So Với Mặt Đáy

Kiểm Tra Độ Song Song Của Tâm Lỗ So Với Mặt Đáy -

Khái Niệm Cơ Bản Và Yêu Cầu Kỹ Thuật.

Khái Niệm Cơ Bản Và Yêu Cầu Kỹ Thuật.

Xem toàn bộ 118 trang tài liệu này.

Vậy để tăng Q ta có thể tăng chiều sâu cắt t, bước tiến Sdọc hoặc tốc độ phôi Vph. Tuy nhiên khi tăng Q sẽ dẫn tới:

Lực pháp tuyến tăng do đó có thể gây ra sai số hình dạng ở phôi mà nguyên công mài tinh không thể sửa hết được . Để khắc phục người ta dùng đá có kích thước hạt lớn, tiến hành sửa đá thô và kẹp chặt chi tiết ổn định.

Khi tăng Q cần phải đảm bảo công suất cắt nhỏ hơn công suất của động cơ mang đá hoặc chọn máy mài có công suất lớn.

Nhiệt độ ở lớp bề mặt phôi tăng dẫn tới xuất hiện các vết cháy hoặc nứt trên bề mặt chi tiết mà khi mài tinh không xoá hết được. Để khắc phục người ta sử dụng đá có kích thước hạt lớn, sửa đá thô và nên tăng tốc độ phôi Vph hơn là tăng chiều sâu cắt.

Lượng mòn của đá tăng làm tăng chi phí gia công. Biện pháp khắc phục là sử dụng đá có độ cứng lớn và chủ yếu lá phải giải bài toán tối ưu hoá nhằm xác định giá trị Q ứng với chi phí gia công thấp nhất

Rung động tăng làm tăng tốc độ mài mòn của đá cũng như làm tăng chiều cao nhấp nhô bề mặt và tăng sai lệch hình dạng của chi tiết . Trong trường hợp này nên kẹp phôi ổn định , sửa đá thô và chọn bước tiến dọc Sdọc nhỏ.

*Mài tinh

Mục đích của mài tinh là đảm bảo được độ chính xác về hình dạng và độ chính xác về kích thước cũng như chất lượng bề mặt của chi tiết . Muốn vậy người ta thực hiện các biện pháp sau đây:

+ Chọn chiều sâu cắt t nhỏ , lần tiến dọc cuối không thực hiện tiến đá ngang mà mài cho đến hết hoa lửa.

+ Chọn bước tiến dao dọc Sdọc nhỏ.

+ Chọn tốc độ phôi Vph nhỏ.

+ Chọn chế độ sửa đá tinh

+ Sử dụng đá mài có hạt nhỏ.

+ Dùng dầu làm dung dịch trơn nguội thay thế cho êmuxi.

+ Tăng tốc độ cắt Vc.

+Chọn chế độ cắt kinh tế khi mài mòn

Chế độ cắt khi mài bao gồm vận tốc cắt Vc , tốc độ phôi Vph bước tiến dọc Sd và chiều sâu cắt t ( chính là lượng tiến dao ngang sau mỗi hành trình kép của bàn máy Sngang).

Vận tốc cắt v:

Vận tốc cắt Vc phụ thuộc chủ yếu vào độ bền cơ học của đá, vật liệu hạt mài và vào việc kẹp chặt chi tiết sao cho ổn định :

Nếu vận tốc cắt bé thời gian chịu tải của hạt mài trong vùng cắt lớn, tải trọng trên mỗi hạt lớn, hạt mài mau mòn và dễ bị tách khỏi đá dẫn tới đá mòn nhanh.

Nếu vận tốc cắt lớn , lục cắt nhỏ,biến dạng hệ thống và biến dạng lớp bề mặt nhỏ do đó độ chính xác và chất lượng bề mặt tăng , nhưng nếu vận tốc cắt quá lớn, lực ly tâm lớn gây ra nguy hiểm cho người và thiết bị.

Hiện nay ở nước ta vận tốc cắt khi mài được lấy theo kinh nghiệm như: Mài gang vc =18 - 25m/s , mài thép vc = 25- 30 m/s, mài tinh vc = 30 - 35 m/s.

Tại các nước công nghiệp tiên tiến hiện nay người ta sử dụng phổ biến đá mài có vật liệu hạt mài là CBN làm việc cới vận tốc cắt 150m/s. Trong tương lai họ hướng tới tốc độ cắt từ 200- 300 m/s để nâng cao độ chính xác và chất

lượng bề mặt của chi tiết gia công .

Vận tốc phôi v:

Vận tốc phôi Vph có ảnh hường tới độ nhám bề mặt của chi tiết gia công

, độ mòn của đá và năng suất khi mài : Vph = p.dph.nph (m/s)

Khi mài tròn ngoài , theo kinh nghiệm người ta chọn Vph = l+Vđá : Tỷ số độ mài q được định nghĩa bằng biểu thức:

q = Vc/Vph

Tỷ số tốc độ mài q là một đại lượng quan trọng của quá trình mài, nó có ảnh hưởng rất lớn tới lực cắt , độ chính xác và chất lượng bề mặt chi tiết gia công . Độ lớn của q phụ thuộc vào vật liệu gia công và chất lượng bề mặt yêu cầu , thông thường mài thép chọn q=60 - 100, mài kim loại màu lấy giá trị q nhỏ, khi mài thô lấy q nhỏ hơn khi mài tinh.

Với tốc độ cắt Vc không đổi nếu tăng tốc độ phôi Vph có nghĩa là giảm q, điều đó dẫn tới:

+ Ứng với 1 vòng quay của đá phải tiếp xúc với một đoạn đường trên bề mặt phôi dài hơn, tải trọng trên mỗi hạt mài lớn hơn dẫn tới độ mòn đơn vị của đá tăng lên.

+ Lực cắt tăng lên do đó sai số hình dạng cũng như chiều cao nhấp nhô bề mặt tăng

+ Thể tích phôi lấy đi trong một đơn vị thời gian q tăng , năng suất cắt tăng. Lượng tiến dao dọc Sdọc phụ thuộc vào độ nhám bề mặt yêu cầu và lấy theo bề rộng của đá . Nếu gọi a là chiều rộng của đá thì:

+ Mài thô thép Sdọc =( 0,3 - 0,7)a, mài thô gang Sdọc =(0, 05- 0,95)a.

+ Mài tinh thép Sdọc = (0,2- 0,3)a, mài tinh gang Sdọc =0,4a

Lượng tiến dao ngang Sngang sau mỗi hành trình kép của bàn máy ( hay còn gọi là chiếu sâu cắt t ( phụ thuộc vào độ hạt của đá , độ nhám bề mặt yêu cầu và độ cứng vững của chi tiết.)

Mài thô thép Sngang = ( 0,01- 0,06) mm/ 1 hành trình kép. Mài thô gang Sngang

=( 0,02- 0,08)mm/ 1 hành trình kép.

Mài tinh Sngang = ( 0,005- 0,015) mm/ 1 hành trình kép.

Khả năng công nghệ của mài:

Mài thô có khả năng đạt độ chính xác kinh tế cấp 9, Ra = 3,2 mm. Mài tinh đạt độ chính xác kinh tế cấp 7, R a =1,6- 0,1mm.

Mài siêu tinh có khả năng đạt độ chính xác cấp 6, Ra = 0,2- 0,1 mm..

* Mài tròn ngoài không tâm (hình 7-6).

Khi mài không tâm chuẩn định vị chính là mặt đang gia công do đó không mài được chi tiết có rãnh trên bề mặt .

Hình 7-6 Mài tròn ngoài không tâm

*Mài siêu tinh.

Là phương pháp gia công tinh có thể đạt độ chính xác và độ nhẵn bề mặt cao.

Thanh đá bằng vật liệu cacbit silic xanh có chiều rộng b= d. khi đường kính d của chi tiết nhỏ, được kẹp chặt trên cán của piston. Khi đường kính của chi tiết lớn phải dùng 2 thanh đá , mỗi thanh có b < 20 mm để dễ phun dầu trơn nguội vào vị trí cắt. Góc ôm = 600 . Chiều dài l của thanh đá phụ thuộc chiều dài của bề mặt gia công nhưng lmax = 60 mm. Bộ truyền xi lanh piston để tạo ra áp lực cần thiết giữa đá với bề mặt của chi tiết cần gia công.

Mài siêu tinh có các chuyển động sau đây:

Chi tiết quay tròn tạo ra tốc độ tiếp tuyến: Vtr = p.d.n Trong đó:

d - đường kính của chi tiết gia công. n - số vòng quay của chi tiết trong một

phút

tiết:

Dụng cụ gia công thực hiện chuyển động dao động điều hoà dọc trục chi

Thông thường Vc = 1- 1,5 m/ph

Chi tiết thực hiện chuyển động dọc trục so với bước tíên dọc Sdoc = 0,1

mm/1 vòng quay của chi tiết.

Do có chuyển động phức tạp như vậy nên quỹ đạo các hạt mài xoá nhau nhiều lần dẫn tới thời gian gia công giảm đi và độ nhẵn bóng bề mặt tăng lên.

Áp lực đá tác dụng trên bề mặt gia công nhỏ ( 0,005 - 0,25 MN/m2 hay 0,05 - 2, 5 kg/cm2 ) nên không sửa được sai lệch hình dạng ( méo, ôvan) và sai số về vị trí tương quan, do đó trước khi mài siêu tinh chi tiết phải được mài ( đối với vật liệu gia công là kim loại đen) để đạt được giới hạn trên của kích thước và đảm bảo độ chính xác về vị trí tương quan hoặc tiện tinh (đối với vật liệu gia công là kim loại màu), do đó lượng dư mài siêu tinh nhỏ ( 5- 7mm).

Trong quá trình mài phải cấp dung dịch trơn nguội liên tục theo tỷ lệ 9% là dầu máy bay hay dầu thực vật , còn lại là dầu hoả.

Mài siêu tinh được sử dụng trong công nghiệp chế tạo ô tô và máy bay

2.3. Lăn ép mặt ngoài

Lăn ép là phương pháp gia công tinh không phoi dựa trên nguyên lý biến dạng dẻo kim loại. Để gia công, người ta dùng dụng cụ : Con lăn, bi có độ cứng cao, khi dụng cụ tiếp xúc với bề mặt chi tiết dưới áp lực thì các nhấp nhô bề mặt bị biến dạng dẻo, nén xuống làm giảm chiểu cao nhấp nhô ban đầu và tạothành các vết nhấp nhô mới, nâng cao độ bền chắc, độ cứng lớp bề mặt.

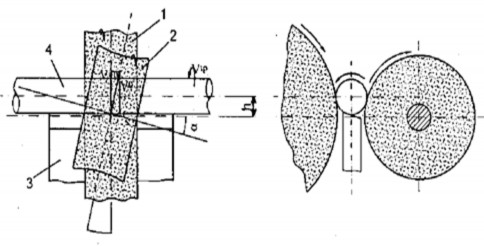

Hình 7- 7 là sơ đổ lăn ép mặt trụ ngoài nhờ lực li tâm của các viên bi. Khi đó đĩa chứa các viên bi quay với tốc độ 12 - 40 m/s. Tốc độ quay của chi tiết 6 - 90 m/ph, khe hở giữa chúng 0.05 - 0.8 mm, lượng liến dao dọc Sd= 0,06- 1,6mm/ vòng. Sau khi gia công độ nhám bề mặt giảm 1- 2 cấp, độ cứng bề mặt tăng 20- 60%

Hình 7- 7 Sơ đồ lăn ép bằng bi

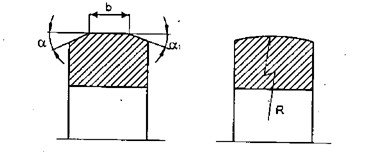

Ngoài lăn ép bằng bi, có thế dùng lăn ép bằng Con lăn hoặc phun bi. Khi lăn ép bằng con lăn, hình đáng con lăn tuỳ thuộc vào hình dáng bề mặt cần lăn ép. Hình 7. 8 là hình dạng con.lăn dùng đế lăn ép bề mặt trục thẳng, kích thước

(b) chọn thco kích thước chi tiết, góc a, a, có thể lấy 50, đường kính con lăn thông thường từ 50- 150 mm, lượng tiến dao khi lăn ép 0.1 - 0.2 mm. Con lăn trong khi quay, miết trên bề mặt gia công với mộc lực ép khá lớn (50 - 200 kG). Khỉ chi tiết cứng vững có thể dùng mội con lăn. còn nếu chi tiết kém cứng vững, có tbế dùng hai hoặc ba con lăn bố Irí đối xúng qua tâm chi tiết đế giảm bớt biến dạng do lực ép.

Khi phun bi, nhờ một dòng khí nép áp suất 5 - 6 kG/cm2 đẩy một dòng bi nhỏ đường kính 0,6 - 1 , 2 mm bằng thép hoặc gang có độ cứng cao vào bề mặt chỉ tiết khi quay. Chiều sâu và độ biến cứng trên bề mặt chi tiết phụ thuộc vào trong lượng và tốc độ phun bi. Vận tốc phun bi cố thể dạt 90 m/s với bi gang và 50 - 180 m/s với bi thép.

Độ chính xác gia công khi lăn ép phụ thuộc vào biến dạng dẻo kim loại nghĩa là phụ thuộc vào tính chất vật liệu, lực tác dụng, thời gian tác dụng và độ chính xác gia công ở nguyên công trước đó.

Hình 7- 8 Hình dạng bề mặt làm việc của con lăn

2.4. Phay thô mặt ngoài.

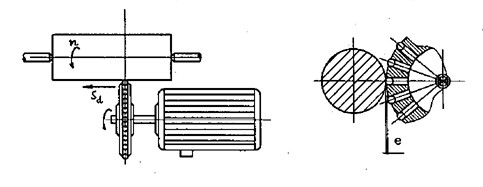

Phay thô mặt trụ ngoài : Gia công thô mặt trụ ngoài cũng có thể thực hiện bằng dao phay trụ trên máy chuyên dùng. Máy loại này có hai trục dao trên hai trục đó lắp các dao phay và một trục để gá lắp chi tiết.

Khi gia công có thế thực hiện theo hai cách:

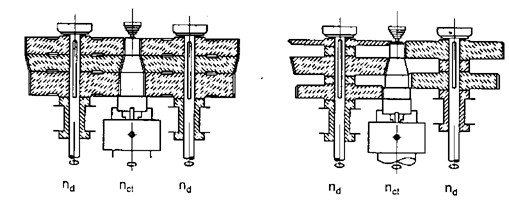

- Cách thứ nhất dùng khi gia công các trục có kết cấu đơn giản, khi đó mỗi bậc trục được gia công cùng lúc bởi hai dao phay lắp trên hai trục dao (h. 7.9a);

- Cách thứ hai dùng khi gia công trục có kết cấu phức tạp hơn. khi đó mỗi bể mặt được gia công bởi một dao riêng (h. 7.9b)

(a) (b)

Hình 7- 9 Sơ đồ gia công trục trên máy phay chuyên dùng

(a- hai dao gia công một bậc trục; b- mỗi dao gia công một bậc trục)

3. Kiểm tra mặt trụ ngoài.

Mục tiêu:

- Nhận biết được phương pháp kiểm tra mặt ngoài tròn xoay;

- Biết cách kiểm tra mặt ngoài tròn xoay bằng dụng đo thông dụng;

- Có tính chính xác trong học tập.

Đối với các bề mặt trụ ngoài thường phải kiểm tra kích thước, độ nhám bề mặt. hình dáng hình học các bề mặt, độ không đồng tâm của các bậc trục, độ đảo mặt đầu vai trục..

Kiếm tra kích thước bao gổm kích thước đường kính và chiều dài các bậc trục, kích thước then, then hoa... trên trục. Trong sản xuất dơn chiếc và loạt nhỏ

có thế dùng thước cặp hoặc pan me, tuỳ theo dung sai các kích thước này So với vạch chia trên dụng cụ đo. Trong sản xuất hàng loạt lớn và hàng khối thường dùng calip hoặc các đổ gá kiểm tra chuyên dùng.

Đối với các trục bậc phải kiểm tra độ đồng tâm gịữạ các bậc trục, độ đảồ mặt đầu

vai

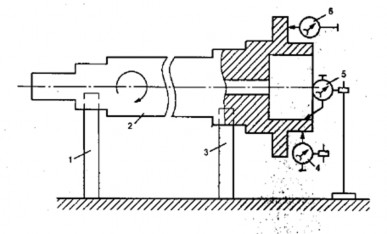

Hình 7-10. Gá đặt trên khối V khi kiểm tra trục (1,2. khối V; 2. chi tiết. 4,5,6. đồng hồ so)

trục, độ đổng tâm giữa lỗ và đường kính ngoài (đối với trục có lỗ). Gá đặt khi kiểm tra có thế thực hiện theo hai cách :

Cách thứ nhất là chi tiết được gá đặt trên hai khối V ngắn vào hai cổ trục, đổng hồ so tỳ vào cổ trục cần đo (h. 7- 10). Chuẩn đế kiểm tra là hai cổ trục (khi đó sai số hlnh dáng như độ ồvan của hai cổ trục trong phạm vi dung sai cho phép). Khi quay chi tiết một vòng, trị số chênh lệch trên đồng hổ so thể hiện đô không đổng tâm của các bề mặt so với các cổ trục. Khi kiểm tra độ đảo mặt đầu vai trục (đổng hổ so 6) cần tỳ thêm vai trục vào mặt đầu khối V (3) trước khi quay để kiểm tra.

Cách thứ hai là gá đặt chi tiết trên hai mũi tâm của một đổ gá chuyên dùng, khi đó đồng hồ so được gá đặt trên tất cả các cổ trục để khi đo có thể đánh giá độ không đồng tâm của các bậc trục so với cổ trục (h. 7.11).