CHƯƠNG 7: GIA CÔNG MẶT NGOÀI TRÒN XOAY

Mã chương: MH 21 - 7

Giới thiệu:

“Gia công mặt ngoài tròn xoay”chủ yếu giới thiệu các phương pháp gia công mặt ngoài tròn xoay và cách kiểm tra mặt ngoài.

Mục tiêu:

- Phân biệt được các loại trục, yêu cầu kỹ thuật của trục;

- Trình bầy các phương pháp gia công, phân tích đặc điểm, ưu khuyết và phạm vi sử dụng của từng phương pháp đó;

- Rèn luyện tính kỷ luật, cẩn thận, , chủ động và tích cực trong học tập.

Nội dung:

1. Khái niệm và các yêu cầu kỹ thuật.

Mục tiêu:

- Nhận biết được các loại mặt ngoài tròn xoay;

- Biết yêu cầu kỹ thuật khi gia công mặt ngoài tròn xoay;

- Có tính hứng thú trong học tập.

Trục là loại chi tiết có các bề mặt cơ bản cần gia công là các bề mặt trụ ngoài, với các bậc có nhiều kích thước khác nhau.Trục được sử dụng rộng rãi trong các ngành chế tạo máy với nhiều mục đích, trục có thế được dùng để truyền mômen xoắn. Truyền chuyển động qua các chi tiết khác lẳp trên nó như bánh răng, bánh đai, bánh ma sát… Trục có thể bao gồm các loại trục trơn, trục bậc. trục đặc, trục rỗng, trục có một hoặc nhiều đường tâm. Trục có thể có đường kính và chiều dài lớn, vừa hay nhỏ ...

Để đảm bảo tính năng sử dụng, khi chế tạo trục cần bảo đảm những yêu cẩu kỹ thuật chủ yếu sau :

Độ chính xác kích thước dường kính các cổ trục đế lắp ghép yêu cầu cấp chính xác 7 - 8. có thế tới cấp 6 ; các sai số hình dáng hình học như độ côn, độ ô van ... nằm trong giới hạn dung sai đường kính.

Độ chính xác kích thước chỉều dài mỗi bậc trục trong khoảng 0.05-

0,2mm

Độ chính xác về vị trí tương quan như độ đảo các cổ trục, độ không thẳng góc giữa đường tâm và mật đầu vai trục, sai lệch giới hạn trong khoảng 0,01- 0,05 mm

Độ nhám bề mặt của các cổ trục lắp ghép Ra < 1.25- 0.16, tuỳ theo yêu cẩu làm việc cụ thể. Việc chọn phương pháp gia công trục phụ thuộc vào điều kiện sản xuất,

kích thước, hình dạng kết cấu. yêu cầu kỹ thuật, vật liệu làm trục và phương pháp chế tạo phôi.

Phôi cho chi tiết dang trục có thể là phôi cán theo tiêu chuẩn. dùng gia công các trục trơn, trục bậc có chênh lệch đường kính các bậc không lớn. Phôi rèn khuôn, dập khuôn thường dùng cho các trục có yêu cầu cơ tính cao. Trong sản xuất hàng loạt lớn. hàng khối. Phôi đúc bằng gang có độ bền cao dùng cho các trục lớn để giảm nhẹ trọng lượng, giảm lượng dư và thời gian 1 gia công.

Trước khi đưa vào gia công. thường các chi tiếi dạng trục được gia công chuẩn bị để tạo chuẩn. Viêc chọn phương pháp gia công chuẩn bị tuỳ thuộc vào hình dạng, kích thước trục, phương pháp chế tạo phôi. Ví dụ. phôi cán thường bao gổm các việc: Cắt đứt tương ứng theo chiều dài trục. nắn thẳng. khoả mặt và khoan lỗ tâm hai đầu.

2. Các phương pháp gia công mặt trụ ngoài.

Mục tiêu:

- Nhận biết được các phương pháp gia công mặt trụ ngoài;

- Trình bầy các phương pháp gia công mặ mặt trụ ngoài;

- Có tính thực tiễn trong học tập.

2.1. Tiện mặt trụ ngoài

Tiện là phương pháp gia công cắt gọt được thực hiện nhờ chuyển động chính thông thường do phôi quay tròn tạo thành chuyển động cắt (Vc) kết hợp với chuyển động tiến dao là tổng hợp của hai chuyển động tiến dao dọc Sd và tiến dao ngang Sng do dao thực hiện.

Khi tiện trục trơn chuyển động tiến dao ngang Sng =0, chuyển động tiến dao dọc Sd khác 0 . Khi tiện mặt dầu hoặc cắt đứt chuyển động tiến dao dọc Sd

=0. chuyển động tiến dao ngang Sng khác 0.

Tiện là phương pháp gia công cắt gọt thông dụng nhất. Máy tiện chiếm khoảng 25% đến 35% tổng số thiết bị trong phân xưởng gia công cắt gọt.

Tiện có thể gia công được nhiều loaị bề mặt khác nhau như các mặt tròn xoay trong và ngoài, các loại ren, các bề mặt côn, các mặt định hình v.v

Khả năng đạt độ chính xác gia công khi tiện. Độ chính xác của nguyên công tiện phụ thuộc chủ yếu vào các yếu tố sau đây:

Độ chính xác của máy bao gồm: độ đảo trục chính, dộ song song của sóng trượt với đường tâm trục chính , độ đồng tâm giữa tâm ụ động và tâm trục chính , v.v...

Tình trạng dao cụ.

Trình độ tay nghề của công nhân.

Khi gia công trên máy tiện CNC chất lượng nguyên công ít phụ thuộc vào kỹ năng và kỹ xảo của người thợ so với khi gia công trên máy vạn năng

Bảng 7.1. Độ chính xác mặt dầu và mặt trụ khi gia công trên máy tiện

Độ chính xác kích thước(TCVN) | Chiều cao nhấp nhô | ||

Rz | Ra | ||

- Tiện ngoài | |||

Thô | 13-12 | 80 | - |

Bán tinh | 11-9 | 40-20 | - |

Tinh | 8-7 | - | 2,5 |

Tiện mỏng | 7-6 | - | 1.25-0.63 |

- Khoan | 12-11 | 40-20 | - |

-Khoét | |||

Thô | 12-11 | 40 | - |

Bán tinh | 11 | 20 | - |

Tinh | 9-8 | - | 1,5 |

-Doa: | |||

Thô | 9-8 | - | 2,5-1,25 |

Mỏng | 6 | - | 0,16 |

Có thể bạn quan tâm!

-

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 1

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 1 -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 2

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 2 -

Gá Đặt Trên Khối V Khi Kiểm Tra Trục (1,2. Khối V; 2. Chi Tiết. 4,5,6. Đồng Hồ So)

Gá Đặt Trên Khối V Khi Kiểm Tra Trục (1,2. Khối V; 2. Chi Tiết. 4,5,6. Đồng Hồ So) -

Gá Đặt Trên 2 Mũi Tâm Khi Kiểm Tra Trục (1. Mũi Tâm; 2. Chi Tiết; 3. Đồng Hồ So)

Gá Đặt Trên 2 Mũi Tâm Khi Kiểm Tra Trục (1. Mũi Tâm; 2. Chi Tiết; 3. Đồng Hồ So) -

Kiểm Tra Độ Song Song Của Tâm Lỗ So Với Mặt Đáy

Kiểm Tra Độ Song Song Của Tâm Lỗ So Với Mặt Đáy

Xem toàn bộ 118 trang tài liệu này.

Thô | 13-12 | 80-40 | - |

Bán tinh | 11-10 | 40-20 | - |

Tinh | 9-7 | - | 2,5-0,63 |

Mỏng | 6 | - | 0,32-0,08 |

-Xén mặt đầu | |||

Thô | 12 | 40 | - |

Tinh | 11 | 20 | - |

Mỏng | 8-7 | 2,5-1,25 |

Ghi chú: Các số liệu trong bảng ghi theo Tiêu chuẩn Việt Nam (TCVN)

Độ chính xác về vị trí tương quan như độ đồng tâm giữa các bậc trục, độ đồng tâm giữa mặt trong và mặt ngoài phụ thuộc vào phương pháp gá đặt phôi , độ chính xác của máy và có thể đạt được 0,01 mm.

Năng suất và chi phí gia công khi tiện phụ thuộc vào các điều kiện gia công cụ thể như độ cứng vững của hệ thống công nghệ, vật liệu phôi, hình dạng kích thước phôi, vật liệu dao, kết cấu của bộ phận cắt của dao, chế độ cắt, công nghệ trơn nguội ( thành phần, phương pháp, chế độ bôi trơn và làm nguội, trình độ tay nghề của công nhân , yêu cầu kỹ thuật của nguyên công...)

Lựa chọn chế độ cắt kinh tế khi tiện.

Nếu gọi Q là thể tích phôi được cắt đi trong một đơn vị thời gian ta có: Q= A.v = t.s.v( mm3/ giây hoặc mm3/ phút)

Trong đó:

A = s.t là tiết diện ngang của phoi (mm2)

V là vận tốc trung bình (mm/ phút hoặc mm/ giây)

Tăng chiều sâu cắt dẫn tới lực cắt và công suất cắt tăng mạnh, trong khi đó nhiệt độ ở lưỡi cắt , lực cắt đơn vị Kc và lượng mòn đơn vị của dụng cụ cắt ( ví vụ, lượng mài mòn trên một đơn vị chiều dài của lưỡi cắt ) không tăng.

Tăng bước tiến dao dẫn tới lực cắt , công suất cắt , nhiệt độ trên lưõi cắt tăng do đó lượng mòn đơn vị của dụng cụ cắt và lực cắt đơn vị giảm nhẹ

Tăng tốc độ cắt, dẫn tới tăng công suất cắt và nhiệt độ ở lưỡi cắt, do đó

tăng lượng mòn đơn vị của dụng cụ cắt mặc dù lực cắt đơn vị giảm nhẹ.

Như vậy muốn chọn chế độ cắt kinh tế phải giải bài toán tối ưu khi tiện trong điều kiện gia công cụ thể (xem chương “ tối ưu hoá trình cắt gọt”)

Trong trường hợp chưa có điều kiện giải bài tóan xác định chế độ cắt tối ưu có thể sử dụng các thông tin kinh nghiệm sau đây:

Khi tiện thô nên chọn t,s lớn để giảm số lần cắt và thời gian cơ bản , nâng cao năng suất cắt.

Khi tiện tinh nên chọn t sao cho nhiệt cắt không quá lớn ảnh hưởng tới chất lượng và độ chính xác gia công , chọn s theo quan điểm bảo đảm dộ nhám bề mặt nhưng không quá nhỏ gây ra hiện tượng trượt và rung động ảnh hưởng đến chất lượng và năng suất.

Khi tiện tinh mỏng nên dùng dao kim cương và dao hợp kim cứng hoặc dao chế tạo từ vật liệu CBN( carbit bonitric có cấu trúc mạng tinh thể lập phương thể tâm) được mài đúng tiêu chuẩn, chọn bước tiến s và chiều sân cắt t nhỏ, tốc độ cắt v lớn.

Ví dụ, khi tiện tinh các kim loại đen chọn s = 0,01- 0,02 mm/vg: t= 0,05 - 3 mm; V = 120 - 130m / phút, với kim loại mẫu v = 1000 m/ phút

Khi tiện tinh mỏng có thể đạt độ chín xác cấp 5; Ra = 1,6 Mm

Muốn đạt độ chính xác cao có thể cắt bằng hai lần chuyển dao trên cùng một lần gá với 1 dao hoặc cắt bằng một lần chuyển dao nếu dùng 2 dao gá so le sẽ nâng cao năng suất mà vân đảm bảo chất lượng với lượng dư:

Khi tiện tinh mỏng cũng như khi gia công thô cần dùng dung dịch trơn nguội để giảm nhiệt độ ở vùng cắt, giảm ma sát, giảm mài mòn của dụng cụ, do đó nâng cao năng suất và độ chính xác gia công. Thành phần của dung dịch trơn nguội, chế độ công nghệ và phương pháp tưới dung dịch trơn nguội phụ thuộc vào thành phần vật liệu gia công và vật liệu làm dao.

Các biện pháp công nghệ khi tiện

Các phương pháp gá đặt chi tiết khi tiện

Chọn chuẩn và phương pháp gá đặt hợp lý chẳng những góp phần đảm bảo yêu cầu kỹ thuật của chi tiết gia công mà còn giúp cho việc thiết kế đồ gá đơn

giản, dễ thao tác, có thể gia công nhiều bề mặt cùng một lúc làm giảm thời gian gia công cơ bản , giảm thời gian phụ và thời gian chuẩn bị kết thúc, góp phần nâng cao năng suất và hạ giá thành.

Việc chọn chuẩn công nghệ khi tiện phụ thuộc vào vị trí mặt cần gia công (mặt trong, mặt ngoài hay mặt dầu), hình dạng kích thước chi tiết và độ chính xác yêu cầu.

Khi gia công mặt ngoài thì chuẩn có thể là mặt ngoài , mặt ngoài kết hợp với mặt dầu , 2 lỗ tâm , mặt lỗ(nếu chi tiết có lỗ đã qua gia công ) hoặc mặt lỗ kết hợp với mặt đầu.

Khi gia công mặt trong chuẩn là mặt ngoài hoặc mặt ngoài kết hợp với mặt đầu.

Mối tương quan giữa đường kính và chiều dài của phôi ảnh hưởng rất lớn tới sự ổn định của chi tiết khi gá đặt (bảng 7-2).

Bảng 7-2. Sư ổn đinh khi gá đăt chi tiết trên máy tiên.

ổn định | Kém ổn định | Không ổn định | |

Gá trên hai mũi làm | L < 6.d Với d > 60mm | L= (6...12).d Với D< 60mm | |

Gá trên mâm cặp | L < d | L= (1...2).d | L > 2.d |

Với các chi tiết dạng trục có chiều dài L> d sẽ gây ra mất ổn định khi cắt.

Trong trường hợp đó người ta phải sử dụng lunet để tăng độ cứng cũng của chi tiết gia công

Gá đặt dao khi tiện

Thông thường phải gá dao sao cho lưỡi dao cắt nằm trong mặt phẳng nằm ngang đi qua tâm của chi tiết, đặc biệt đối với tiện cắt đứt và tiện ren.

Nếu mũi dao cao hơn tâm khi tiện cắt đứt sẽ để lại 1 lõi nhỏ, càng vào gần tâm càng khó cắt và dao dễ bị gãy.

Các phương pháp cắt khi tiện

Phương pháp cắt có ảnh hưởng quyết định tới năng suất và chất lượng

nguyên công.

Khi tiện mạt trụ ngoài,, tuỳ theo yêu cẩu chất lượng có thế chỉa thành các bước (nguyên công) : Tiện thồ. tiện bán tinh và tiện tinh.

Tiện thô : Khi tiện thô tạo hình cần năng suất cao, cắt gọt với lượng dư lớn do dó phải chọn máy có công suất lớn, dao có hình dáng góc cắt thích hợp.

Tiện thô các mặt trụ ngoài có thế dùng một dao hoặc nbiều dao.

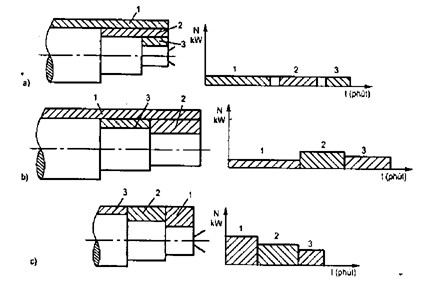

Tiện thồ bằng một dao có thể cắt theo các cách: Cắt từng lớp, cắt từng đoạn và cắt phối hợp. Cắt từng lớp (h 7.3 a), dao tiện bóc đi từng lớp theo thứ tự từ lớp 1 đến lóp 3. Cắt theo cách này lực cắt nhỏ. có thể đạt độ chính xác cao. nhưng năng suất thấp. Cắt từng đoạn (h.7.3 c) khi đó chia các bậc trục ra thành các đoạn và cắt theo từng đoạn. Phương pháp này có năng suất cao hơn. nhưng do lượng dư lớn, lực cắt lớn. biến dạng nhiều dễ ảnh hưởng tới độ chính xác gia công. Để tận dụng ưu điếm của hai cách trên nên dùng cách cắt phối hợp (h.7.3b) lúc đầu bóc bỏ lớp 1. sau đó cắt các đoạn 2, 3.

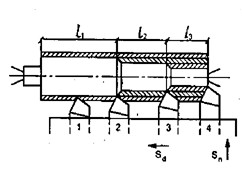

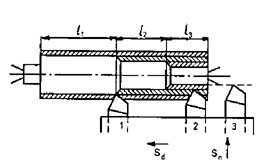

Tiện thô dùng nhỉều dao (h.7.4 và 7. 5) với mục đích đế nâng cao năng suất, khi đó các dao được bố trí trên một bàn dao bằng cách chia theo chiều dài cắt (h. 7.4) hoặc chia theo lượng dư gia công (h 7.5).

Hình 7- 3. Các cách tiện thô bằng một dao. (a. cắt từng lớp; b cắt phối hợp; c. cắt từng đoạn)

Hình 7- 4 Tiện nhiều dao (chia theo chiều dài cắt)

Hình 7- 5 Tiện nhiều dao

( chia theo lượng dư gia công)

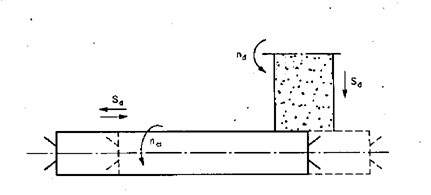

2.2. Mài tròn ngoài

* Mài tròn ngoài có tâm: (hình 7-6),có tính vạn năng cao. Khi mài có thể gá chi tiết trên hai mũi tâm hoặc một đầu trên mâm cặp, một đầu trên mũi tâm. Nên dùng hai lỗ tâm làm chuẩn tinh thống nhất để lượng dư đều và đảm bảo đồng tâm giữa các bâc trục: Sau khi nhiệt luyện cần nắn thẳng và sữa lại lỗ tâm trước khi mài.

Hình 7-5 Mài tròn ngoài có tâm

Thông thường nên sử dụng phương pháp mài tròn ngoài có tâm tiến dao dọc với Sng = 0,005 - 0,02 mm/l hành trình kép, để lực hướng kính bé, chi tiết ít biến dạng, nâng cao độ chính xác gia công. Để nâng cao năng suất bóc phoi, người ta sửa đá vát góc 2- 30 . Khi mài tinh ở những hành trình cuối không thực hiện tiến dao ngang mà chỉ thực hiện tiến dao dọc cho tới khi mài hết hoa lửa.

Khi chi tiết ngắn, đường kính lớn, độ cứng vững cao, người ta dùng phương pháp tiến đá hướng kính ( Sdọc = 0; Sngang > 0) để tăng năng suất. Với