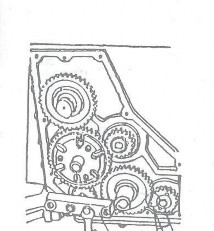

của đa số động cơ có răng xiên. Vị trí tương quan chính xác đạt được bằng cách liên kết các bánh răng với nhau theo dấu vạch sẵn của nhà chế tạo.

Hình 4.5 Bánh răng truyền động

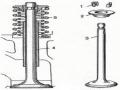

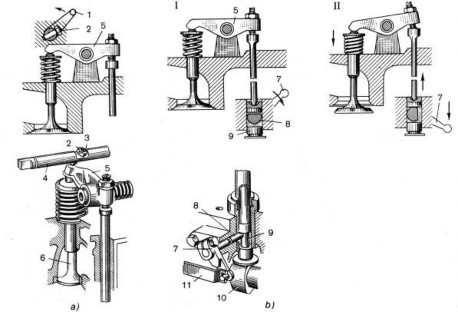

- Bộ phận giảm áp

Cơ cấu giảm áp cho phép giảm áp suất trong các xi lanh để bảo đảm quay dễ dàng trục khuỷu khi khởi động động cơ nguội và trong thời gian điều chỉnh các cơ cấu. Dùng tay điều khiển cơ cấu giảm áp có thể hạ các xupáp hút hoặc xupáp xả xuống một trị số không lớn và giữ chúng ở trạng thái mở, không phụ thuộc vào vị trí các cam của trục phân phối. Trục giảm áp 4 (hình 4.6) với bốn vít 3 được quay nhờ tay gạt 1 trong các lỗ của những trụ đỡ đặc biệt bắt vào trụ đỡ của đòn gánh.

Hình 4.6 Cơ cấu giảm áp trên các động cơ khác nhau

1-tay gạt; 2-đai hãm ốc; 3-vít; 4-trục giảm áp; 5-đòn gánh; 6-xupáp; 7-tay đòn; 8-trục với mặt phẳng nhẵn; 9-con đội; 10-cam của trục phân phối; 11-tay thước; I-cơ cấu giảm áp ngắt; II-cơ cấu giảm áp ngoài.

Có thể bạn quan tâm!

-

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 7

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 7 -

Chú Ý Khi Sử Dụng Và Khi Lắp Nhóm Trục Khuỷu Thanh Truyền.

Chú Ý Khi Sử Dụng Và Khi Lắp Nhóm Trục Khuỷu Thanh Truyền. -

Cấu Tạo Và Nguyên Lý Làm Việc Của Cơ Cấu Phân Phối Khí

Cấu Tạo Và Nguyên Lý Làm Việc Của Cơ Cấu Phân Phối Khí -

Kỹ Thuật Rà Xupáp, Kiểm Tra Đóng Kín Xupáp

Kỹ Thuật Rà Xupáp, Kiểm Tra Đóng Kín Xupáp -

Hiện Tượng Hư Hỏng, Nguyên Nhân, Biện Pháp Khắc Phục

Hiện Tượng Hư Hỏng, Nguyên Nhân, Biện Pháp Khắc Phục -

Nguyên Lý Làm Việc Của Hệ Thống Làm Mát Bằng Không Khí

Nguyên Lý Làm Việc Của Hệ Thống Làm Mát Bằng Không Khí

Xem toàn bộ 183 trang tài liệu này.

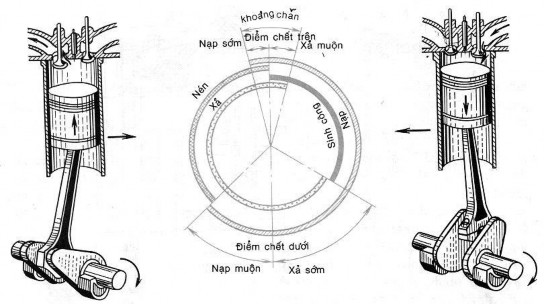

d. Pha phân phối khí và biểu đồ phân phối khí

- Pha phân phối khí

Công suất động cơ phụ thuộc vào lượng không khí mới nạp đầy xi lanh và mức độ làm sạch hơi đã làm việc khỏi xi lanh.

Để không khí nạp vào xi lanh nhiều hơn, các xupáp hút được mở sớm trước khi píttông lên tới ĐCT. Vì các kỳ hút thường xuyên lặp lại trong ống hút tạo nên áp lực không khí, cho nên dù xupáp mở sớm thì lượng không khí vẫn vào đủ xi lanh.

Khi píttông xuống tới ĐCD, xupáp còn mở thêm một thời gian nữa. Không khí tiếp tục đi vào xi lanh theo quán tính, cũng vì áp suất trong đó thấp hơn áp suất khí quyển. Xupáp hút được đóng muộn, sau đó quá trình hút không khí vào xi lanh ngừng lại.

Xupáp xả được mở vào cuối kỳ sinh công, khi áp suất hơi đốt còn nhỏ, nhưng pittông chưa đi tới ĐCD. Sự mở sớm xupáp cho phép một phần hơi đã làm việc thoát ra khỏi xi lanh trước khi píttông đẩy chúng ra ngoài, dẫn đến giảm áp suất ở thời kỳ xả.

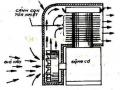

Hình 4.7 Biểu đồ pha phân phối khí

Như vậy, để làm giảm chi phí công suất cho việc đẩy chất khí ra khỏi xi lanh, bảo vệ động cơ khỏi quá nóng và làm tốt quá trình loại bỏ hoàn toàn chất khí đã làm việc, xupáp xả được đóng muộn sau khi pittông đã qua ĐCT.

Vào thời điểm nào đó cả hai xupáp đều mở. Hiện tượng này gọi là sự mở trùng các xupáp. Khi đó khoang trống của xi lanh được không khí mới thổi vào, cải thiện quá trình làm sạch xi lanh.

Khoảng thời gian các xupáp (hay cửa đối với động cơ hai kỳ) ở vị trí mở được biểu diễn bằng độ góc quay của trục khuỷu đối với các điểm chết, gọi là pha phân phối.

- Biểu đồ pha phân phối khí

Trên hình 4.7 trình bày biểu đồ pha phân phối khí, nó chỉ rõ ở vị trí nào của cổ biên đối với điểm chết thì các xupáp được mở và đóng và thời gian (tính bằng độ góc quay trục khuỷu) các xupáp ở vị trí mở. Sự luân phiên đúng đắn của pha đạt được nhờ hình dạng và vị trí tương hỗ của các cam trục phân phối, cách bố trí xác định nó đối với các cổ trục khuỷu, cũng như việc điều chỉnh đúng các xupáp.

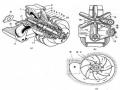

2.2. Nguyên lý hoạt động của cơ cấu phân phối khí

Khi khởi động động cơ hoặc khi động cơ đang hoạt động trục khuỷu quay bánh răng trục khuỷu truyền động cho bánh răng trục cam làm trục cam quay vấu cam trên trục cam luôn tiếp xúc với con đội do vậy

- Khi phần lồi của vấu cam tiếp xúc với con đội làm con đội đi lên qua thanh đẩy đòn gánh làm xupáp mở ra.

- Khi phần lồi của vấu cam không tiếp xúc với con đội xupáp đóng kín vào ổ đặt nhờ lò xo xupáp.

3. Những hư hỏng, nguyên nhân và biện pháp khắc phục của cơ cấu phân phối khí 3.1.Sửa chữa các chi tiết

A. Xu páp

Đóng, mở các cửa nạp, xả thông với phần không gian trong xi lanh theo một quy luật xác định bởi pha phân phối khí của động cơ.

a. Hư hỏng

Bề mặt làm việc của xu páp bị mòn, rỗ. Nấm xu páp bị nứt, vỡ, cháy, bám bụi than. Thân xupáp bị mòn, cong, thắt.

Đuôi xupáp mòn.

b. Kiểm tra

Quan sát các vết nứt, gờ mòn, cháy rỗ của nấm xu páp .

Kiểm tra độ kín của bề mặt làm việc với đế xu páp, bằng vạch chì, dùng dầu hoặc dụng cụ thử áp suất. Dùng đồng hồ so để kiểm tra độ cong. Độ cong cho phép ≤ 0,03 mm.

Dùng panme kiểm tra độ mòn thân xu páp. Độ mòn thân cho phép ≤ 0,1 mm. Kiểm tra khe hở giữa thân và ống dẫn hướng. khe hở cho phép:

- Đối với xupáp nạp là 0,025 0,06 mm, tối đa: 0,08 mm

- Đối với xupáp xả là 0,03 0,065 mm, tối đa: 0,1 mm

Dùng thước cặp đo chiều dài xupáp để kiểm tra độ mòn. Nếu chiều dài 0,5 mm so với tiêu chuẩn thì thay mới.

Kiểm tra chiều dày mép trụ. Chiều dày cho phép ≥ 0,8 mm.

c. Sửa chữa

Thân mòn: mài theo kích thước sửa chữa, thay ống dẫn hướng có đường kính phù hợp. Xu páp bị cong 0,03mm phải nắn lại bằng búa tay.

Nấm mòn ít thì rà với đế xu páp, dùng bột rà thô, rà tinh và dầu nhờn rà xoáy với ổ đặt bằng tay, máy khoan tay hoặc máy rà dùng khí nén .

Bề mặt làm việc của nấm xu páp mòn nhiều thì mài lại trên máy mài chuyên dùng, sau đó rà lại với ổ đặt, góc mài 450 hay 300.

Đuôi xu páp mòn thì mài lại tổng độ mòn và chiều dài sửa chữa không quá 0,5 mm. Thay mới xu páp khi độ mòn thân 0,1 mm, bề dày mép trụ 0,8mm.

B.Lò xo xu páp

Lò xo xu páp có tác dụng tạo lực đóng kín xupáp với đế xu páp.

a. Hư hỏng

Bị giảm đàn tính làm xu páp đóng không kín, gây tiếng gõ, công suất giảm, tăng chi phí nhiên liệu. Bị gãy.

b. Kiểm tra

Dùng thước cặp đo chiều dài ở trạng thái tự do. Đo chiều dài ở trạng thái ép.(chịu tải)

Kiểm tra độ không vuông góc bằng dụng cụ chuyên dùng. Độ không vuông góc cho phép ≤ 0,2 mm

c. Sửa chữa

Nếu chiều dài giảm ≥ 1mm thì thay mới.

Độ không vuông góc nếu lớn quá phải thay mới.

C. Cò mổ

Là chi tiết trung gian để truyền chuyển động của cam hoặc thanh đẩy đến xupáp.

a. Hư hỏng

b. Kiểm tra

c. Sửa chữa

D.Đũa đẩy

• Bạc cò mổ bị mòn.

• Đầu cò mổ bị mòn.

• vít điều chỉnh và đai ốc hãm bị chờn ren.

• Bị cong, gãy.

• Dùng panme, đồng hồ so kiểm tra đường kính lỗ bạc cò mổ, đường kính trục cò mổ. Xác định khe hở bạc lắp ghép và so sánh với tiêu chuẩn cho phép. Khe hở tối đa là 0,11 mm.

• Kiểm tra gờ mòn ở đầu cò mổ bằng thước đo sâu.

• Kiểm tra độ cong của cò mổ.

• Kiểm tra vít điều chỉnh và đai ốc hãm.

• Nếu khe hở bạc lắp ghép giữa bạc cò mổ và trục cò mổ vượt trị số cho phép phải thay mới cò mổ.

• Nếu đầu cò mổ mòn nhiều thì hàn đắp rồi mài lại hoặc thay mới.

• Nếu cò mổ bị cong quá thì thay mới .

• Nếu vít điều chỉnh và đai ốc hãm bị hỏng ren thì thay mới.

Truyền lực đẩy từ con đội đến cò mổ.

a. Hư hỏng

• Thanh đẩy thường bị mòn ở hai đầu .

• Bị conh, vênh, gãy.

b. Kiểm tra

c. Sửa chữa

E.Trục cam

• Đo chiều dài đũa đẩy và so sánh với kích thước chuẩn.

• Dùng bàn máp để kiểm tra độ cong.

• Nếu đũa đẩy mòn quá, gãy thì thay mới.

• Nếu bi cong thì nắn lại bằng búa tay.

Điều khiển đóng, mở các xu páp theo đúng pha phân phối khí.

Dẫn động bơm xăng, bơm dầu bôi trơn và trục bộ chia điện

a. Hư hỏng

b. Kiểm tra

c. Sửa chữa

• Các cổ trục bị mòn dạng côn và ô van.

• Mòn các vấu cam, bánh lệch tâm, mòn răng của bánh răng dẫn động bơm dầu và trục bộ chia điện.

• Trục bị cong, xoắn, nứt, gãy.

• Quan sát các vết rạn, nứt.

• Dùng panme đo đường kính các cổ trục, xác định độ côn, độ ôvan và so sánh với kích thước tiêu chuẩn. Độ côn, ô van tối đa cho phép là 0,05mm.

• Kiểm tra chiều cao vấu cam và bánh lệch tâm. Chiều cao không thấp hơn kích thước tiêu chuẩn là 0,5 mm.

• Dùng đồng hồ so kiểm tra độ dịch dọc trục. Khe hở tiêu chuẩn: 0,08 0,18 mm, tối đa: 0,25 mm.

• Kiểm tra đường kính lỗ bạc cam bằng panme và đồng hồ so. Khe hở cho phép: 0,025

0,065 mm, tối đa: 0,1mm.

• Kiểm tra độ cong bằng đồng hồ so. Độ cong tối đa cho phép: 0,06 mm.

• Cổ trục có độ côn, ô van lớn hơn 0,05 mm phải mài lại trên máy mài tròn, sau đó đánh bóng bằng bột rà và thay bạc mới phù hợp.

• Vấu cam mòn không đều thì mài theo phương pháp chép hình trên máy mài trục cam chuyên dùng. Nếu mòn quá thì thay mới.

• Trục cam bị cong quá 0,06 mm phải nắn lại trên máy ép thuỷ lực.

• Khe hở bạc - trục 0,1 mm thì thay bạc mới.

•

4. Tháo lắp, bảo dưỡng, sửa chữa

4.1. Trình tự tháo, lắp

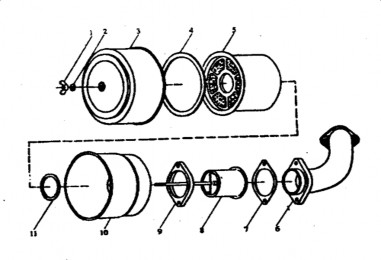

* Tháo rời bình lọc, Dùng clê tháo nắp đậy bình lọc

Hình 4.2.1a

Tháo lõi lọc ra

HÌnh 4.2.1b

Thứ tự tháo bình lọc

Hình 4.2.1c Làm sạch bình lọc, dùng khí nén thổi sạch các bụi bẩn

Hình 4.2.2

* Lắp bình lọc Lắp lõi lọc vào bình lọc

Hình 4.2.3a

Dùng clê siết chặt đai ốc nắp bình lọc

Hình 4.2.3b

4.2. Bảo dưỡng

4.3 Kiểm tra, sửa chữa khe hở nhiệt xupáp

4.3.1 Tháo nắp đậy xupáp

Dùng clê tháo đai ốc bắt nắp xupáp

Hình 4.3.1a

4.3.2 Tìm điểm chết trên cuối kỳ nén

Quay trục khuỷu, quan sát hai xupáp nạp và xả đóng mở đến khi cả hai xupáp đều đóng thì dừng quay

Quay tiếp cho dấu điểm chết trên trên bánh đà và dấu trên két nước trùng nhau

Hình 4.3.1b

Hình 4.3.1c