Quy trình công nghệ sản xuất mì ăn liền qua chiên.

Nước Phụ gia, gia vị Bột mì

Định lượng

Định lượng

Định lượng

Phối trộn

Nhào trộn

Cán thô Cán bán tinh

Cán tinh

Pha nước

lèo

Phun nöôùc lèo

Gia vò

Quạt ráo

Cắt định lượng, gập đôi

Vô khuôn

Định lượng

Sửa khuôn

Shortening

Pha trộn

Định lượng

Hoá lỏng

Vào gói

Phân loại

Bao bỉ

Chiên, tách khuôn Quạt nguội, tách dầu

Vô bao PE

Thùng giấy

Đóng gói

Bao bì PE

Vô thùng

Chính phẩm Thứ phẩm

V. Thuyết minh quy trình công nghệ.

V.1. Nhào trộn.

Mục đích:

Phân phối đều các thành phần trong nước trộn vào bột, nhằm tăng giá trị dinh dưỡng và cảm quan cho sản phẩm.

Tạo ra khối bột nhào đồng đều, có độ ẩm, độ dai và độ đàn hồi phù hợp với sản phẩm, chuẩn bị cho quá trình tạo hình.

Các biến đổi trong quá trình nhào trộn:

Biến đổi vật lý:

Nhiệt độ: tăng do ma sát trong quá trình nhào trộn.

Độ dai, độ dẻo, độ đàn hồi : tăng do tạo thành khung gluten.

Màu sắc thay đổi do tác dụng của chất màu trong nước trộn.

Biến đổi hoá lý:

Độ ẩm khối bột tăng.

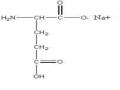

Có sự hút nước của protein tạo thành mạng gluten và sự trương nở của tinh bột.

Yêu cầu:

Bột sau khi trộn phải ở dạng hạt nhỏ tương đối đồng nhất, không vón cục lớn; mềm vừa phải, không dính tay; không quá khô hoặc quá ướt; có màu trắng ngà đến vàng nhạt; có mùi thơm tự nhiên của bột, vị lạt, không có mùi vị lạ.

Thông số:

Độ ẩm bột nhào: 29 – 35%.

Thời gian trộn : 20 phút, trong đó thời gian trộn bột khô là 5 giây.

Các yếu tố ảnh hưởng đến tính chất bột nhào và chất lượng sản phẩm:

Bột mì: chất lượng gluten của bột mì ảnh hưởng nhiều đến tính chất bột nhào và chất lượng sản phẩm. Cần chọn loại bột mì có hàm lượng protein thích hợp cho mỗi loại sản phẩm. Có thể phối trộn nhiều loại bột với nhau theo tỉ lệ phù hợp.

Nước trộn: thành phần, tỉ lệ các chất sử dụng để phối trộn cũng quyết định độ dai, độ đàn hồi, màu sắc bột nhào cũng như tính chất sản phẩm.

Chế độ nhào trộn: tốc độ, thời gian, nhiệt độ trộn, độ ẩm bột nhào.

V.2. Tạo hình: cán, cắt sợi, tạo sóng.

Mục đích:

Cán: Ép bột thành tấm có độ dày phù hợp chuẩn bị cho quá trình cắt sợi, tăng độ chắc, dai cho sợi mì.

Cắt sợi, tạo sóng: cắt tấm bột thành từng sợi nhỏ có kích thước xác định và tạo ra độ xoắn cho sợi mì phù hợp sản phẩm đồng thời chia băng chuyền mì thành 6 dây (6 vắt).

Các biến đổi:

Chủ yếu là các biến đổi vật lý:

Nhiệt độ: tăng do ma sát với trục cán.

Khối lượng riêng tăng do loại bớt không khí và thể tích giảm.

Hình dạng, cấu trúc khối bột nhào thay đổi: từ dạng hạt rời chuyển sang dạng tấm, các lực liên kết trong khối bột được sắp xếp lại; sau đó là dạng sợi và có gợn sóng.

Yêu cầu:

Bột sau khi cán phải ở dạng tấm, ẩm, mềm, chắc; bề mặt mịn, đồng nhất; bề dày phù hợp.

Sau khi cắt: các sợi mì rời nhau, xoăn đều, các gợn sóng cùng kiểu.

Thông số:

Bột lần lượt qua cán thô, cán bán tinh và cán tinh; sau đó qua trục cắt và băng tải tạo sóng. Vận tốc các cặp trục cán nhanh dần và khoảng cách giữa 2 trục của một cặp trục nhỏ dần.

Bề dày lớp bột qua các cặp trục cán: Cặp trục 1 và 2 : 3,8 ÷ 4,0 mm

Caởp truùc 3 : 4,5 ữ 5,0 mm

Caởp truùc 4 : 3,0 ữ 3,4 mm

Caởp truùc 5 : 2,6 ữ 2,8 mm

Caởp truùc 6 : 2,0 ữ 2,4 mm

Caởp truùc 7 : 1,4 ữ 1,8 mm

Caởp truùc 8 : 1,0 ữ 1,2 mm

Caởp truùc 9 : 1,0 ữ 1,2 mm

Các thông số ảnh hưởng: số cặp trục cán, tốc độ quay của trục, khoảng cách giữa 2 trục, đường kính trục; độ giảm bề dày lá bột qua mỗi cặp trục; vận tốc trục cắt, vận tốc băng tải tạo sóng.

V.3. Hấp.

Mục đích:

Hồ hoá tinh bột, biến tính protein để làm chín mì, cố định cấu trúc sợi mì, giảm độ vữa nát của sợi mì và tăng độ dai trong nước sôi của mì.

Vô hoạt một số enzyme và ức chế, tiêu diệt vi sinh vật.

Các biến đổi:

Biến đổi vật lý: nhiệt độ tăng, độ ẩm tăng.

Biến đổi hoá học - hoá lý:

Protein bị biến tính.

Tinh bột được hồ hoá.

Hơi nước ngưng tụ trên bề mặt sợi mì.

Xảy ra một số phản ứng: phản ứng thuỷ phân, phân hủy vitamin, phản ứng hình thành hợp chất bay hơi tạo hương cho mì hấp, phản ứng tạo màu.

Biến đổi hoá sinh: các enzyme bị vô hoạt.

Biến đổi sinh học: vi sinh vật bị ức chế, tiêu diệt.

Yêu cầu:

Mì sau khi hấp phải có dạng bông dợn sóng rời đều; chín hơi trong, mềm, dai; màu vàng nhạt; có mùi thơm đạc trưng của bột hấp, vị lạt, không có mùi vị lạ; độ ẩm trong khoảng 32 – 40%.

Thông số:

Áp suất hơi hấp : 3 kg/cm2.

Nhiệt độ hấp : 95 -105oC.

Thời gian hấp : 2 – 3 phút.

Các yếu tố ảnh hưởng: nhiệt độ và áp suất hấp, thời gian hấp, vận tốc băng tải, kết cấu thiết bị hấp.

V.4. Quạt.

Mục đích: làm ráo sợi mì, tạo điều kiện cho quá trình phun nước lèo.

Các biến đổi: độ ẩm giảm, nhiệt độ giảm.

V.5. Cắt định lượng, gấp đôi.

Mục đích: tạo ra vắt mì có khối lượng và hình dạng nhất định theo yêu cầu.

Biến đổi: chủ yếu là biến đổi vật lý: kích thước, khối lượng dây mì thay đổi.

Thông số: tùy theo trọng lượng gói mì thành phẩm mà điều chỉnh tốc độ dao cắt, khoảng 50 – 65 vòng / phút.

V.6. Phun nước lèo.

Mục đích:

Tăng hương vị và giá trị dinh dưỡng cho sản phẩm.

Làm cho các sợi mì tơi, không dính vào nhau, không bị chai cứng.

Các biến đổi:

Biến đổi vật lý: độ ẩm tăng, khối lượng tăng.

Biến đổi hoá lý: có sự thẩm thấu dung dịch nước lèo vào trong vắt mì.

Các yếu tố ảnh hưởng: thành phần và tỉ lệ của nước lèo, lượng nước lèo, thời gian phun nước lèo.

V.7. Quạt ráo, vô khuôn.

Mục đích là để loại bớt lượng nước lèo còn lại trên bề mặt vắt mì, đồng thời cố định vắt mì trong khuôn, chuẩn bị cho quá trình chiên.

V.8. Chiên.

Mục đích:

Chế biến: làm chín mì; hình thành cấu trúc, mùi vị, màu sắc đặc trưng cho sản phẩm; tăng giá trị dinh dưỡng cho sản phẩm.

Bảo quản: giảm độ ẩm của mì, nhiệt độ cao làm vi sinh vật bị ức chế, tiêu diệt.

Các biến đổi:

Biến đổi của nguyên liệu chiên (vắt mì):

Biến đổi vật lý:

Nhiệt độ mì tăng, có sự hình thành gradient nhiệt độ, trong đó bề mặt sản phẩm có nhiệt độ cao nhất.

Xảy ra quá trình khuếch tán các chất: một số chất tan từ trong sản phẩm chuyển ra dầu, đồng thời một lượng dầu chuyển vào trong qua các mao quản của sản phẩm.

Biến đổi hoá lý: có sự bốc hơi nước, sự đông tụ protein.

Biến đổi hoá học:

Phản ứng Maillard giữa acid amin và đường khử, phản ứng Caramel tạo màu sắc đẹp cho sản phẩm.

Các phản ứng oxy hoá, phân huỷ, ngưng tụ.

Biến đổi hoá sinh: các enzyme bị vô hoạt do nhiệt độ cao. Các biến đổi khác không đáng kể do thời gian ngắn.

Biến đổi sinh học: các tế bào vi sinh vật bị tiêu diệt. Biến đổi của dầu chiên:

Sự thuỷ phân: các triglyceride bị thuỷ phân thành các diglyceride, monoglyceride, glycerine và các acid béo tự do, làm tăng khả năng bị oxy hoá của dầu.

Sự oxy hoá: gồm sự tự oxy hoá và oxy hoá do nhiệt độ. Sản phẩm của quá trình này gồm cả các chất dễ bay hơi lẫn các chất không bay hơi. Một số chất dễ bay hơi bay hơi tạo mùi chiên đặc trưng cho sản phẩm. Các chất không bay hơi nằm lại trong dầu, tăng lượng tạp chất trong dầu làm cho dầu dễ bị hư hỏng.

Yêu cầu: mì sau khi chiên phải có màu vàng đều, không có đốm, ngấm dầu đều, không bị sống.

Thông số:

Nhiệt độ chiên : 145 – 185oC.

Thời gian chiên : 2 – 3 phút

Các yếu tố ảnh hưởng: độ ẩm của mì đem chiên, tính chất dầu chiên, nhiệt độ chiên, thời gian chiên, phương pháp chiên và thiết bị chiên.

V.9. Tháo khuôn, làm nguội.

Mì sau khi chiên được tháo khỏi khuôn đồng thời làm ráo lượng dầu còn đọng trên bề mặt, và qua hệ thống quạt thổi làm nguội xuống nhiệt độ thích hợp cho quá trình đóng gói.

V.10. Đóng gói.

Sau khi làm nguội, mì được phân loại và đóng gói vào bao bì phù hợp. Mục đích của việc đóng gói là tạo hình thức hoàn chỉnh, đẹp mắt cho sản phẩm đồng thời để tăng thời gian bảo quản sản phẩm.

VI. Tính toán cân bằng vật chất nguyên liệu – sản phẩm.

VI.1. Các số liệu thực nghiệm phục vụ cho tính toán.

Cơ sở để tính toán cân bằng nguyên liệu – sản phẩm là dựa vào các số liệu tiêu hao nguyên liệu sản phẳm thu được từ thực tế từ các nhà máy sản xuất mì ăn liền hiện nay.

Các số liệu về độ ẩm từng công đoạn sản xuất của bán thành phẩm cũng thu được từ thực tế sản xuất (Xí nghiệp sản xuất mì ăn liền Colusa – Miliket). Các số liệu này được trình bày cụ thể trong bảng sau.

Bảng 19: độ ẩm bán thành phẩm qua các công đoạn :

Các công đoạn | Độ ẩm % | |

1 2 3 4 5 6 7 | Bột mì cho và sản xuất Bột nhào sao trộn Bột sau khi hấp Bột sau khi cắt định lượng Bột sau khi nhúng nuớc lèo Bột sau khi quạt ráo – vô khuôn Bột sau khi chiên | 13 32 38 35 43 35 4 |

Có thể bạn quan tâm!

-

Thiết kế nhà máy sản xuất mì ăn liền - 2

Thiết kế nhà máy sản xuất mì ăn liền - 2 -

Chỉ Tiêu Vi Sinh Của Nước Cho Sản Xuất Thực Phẩm (Dạng Thực Phẩm Có Qua Gia Nhiệt)

Chỉ Tiêu Vi Sinh Của Nước Cho Sản Xuất Thực Phẩm (Dạng Thực Phẩm Có Qua Gia Nhiệt) -

1. Các Chỉ Tiêu Cho Sản Phẩm: Ii.1.1. Chỉ Tiêu Vi Sinh:

1. Các Chỉ Tiêu Cho Sản Phẩm: Ii.1.1. Chỉ Tiêu Vi Sinh: -

Nguyên Liệu Dùng Để Nấu Nước Lèo Cho 1000 Gói Mì Thành Phẩm.

Nguyên Liệu Dùng Để Nấu Nước Lèo Cho 1000 Gói Mì Thành Phẩm. -

Sơ Đồứ Cấu Tạo Hệ Thống Cỏn Thụ

Sơ Đồứ Cấu Tạo Hệ Thống Cỏn Thụ -

Sơ Đồ Cấu Tạo Dao Cắt Định Lượng

Sơ Đồ Cấu Tạo Dao Cắt Định Lượng

Xem toàn bộ 136 trang tài liệu này.

Tỉ lệ hao hụt qua các công đoạn

Trộn bột : 0,5%

Cán cắt : 0,5%

Chiên : 0,5%

Tỷ lệ phế phẩm/ chính phẩm : 5%

Bảng 20: Tiêu hao nguyên liệu cho 1000 gói mì thành phẩm.

Tên nguyên liệu | Khối lượng sử dụng(kg) | |

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 | Bột mì Dầu shortening Muối ăn Bột ngọt Đường Tiêu Hành Tỏi khô Bột xúp Bột ớt Dầu tinh luyện Ngũ vị hương Bột màu thực phẩm BHT Ribonucleic CMC | 74,071 17,9 2,763 2,575 0,496 0,040 0,072 0,149 0,723 0,640 1,440 1,080 0,00064 0,00064 0,0032 0,163 |

Khối lượng nguyên liệu tổng cộng : Bột mì Dầu shortening Dầu tinh luyện Gia vị & phụ gia Nước trộn bột | 90,97 74,071 17,9 1,440 1,3 27,52 | |

Bảng 21: Nguyên liệu dùng làm satế cho 1000 gói mì thành phẩm.

Tên nguyên liệu | Khối lượng(kg) | |

1 2 3 4 | Dầu tinh luyện Bột ớt Ngũ vị hương Tỏi khô | 1,44 0,52 0,08 0,0909 |

Tổng cộng : | 2,1308 | |

Bảng 22: Nguyên liệu dùng làm gói bột nêm cho 1000 gói mì.

Tên nguyên liệu | Khối lượng(kg) | |

1 2 3 4 5 6 7 8 | Bột ngọt Muối ăn Tiêu Hành Bột ớt Tỏi khơ Ripo Bột xúp | 1,36 1,10 0,04 0,044 0,04 0,0308 0,0052 0,68 |

Tổng cộng : | 2,68 | |

Bảng 23: Nguyên liệu dùng làm phụ gia cho thùng nước trộn bột dùng cho 1000 gói mì thành phẩm.

Tên nguyên liệu | Khối lượng(kg) | |

1 2 3 4 5 6 7 8 | Bột ngọt Bột màu thực phẩm CMC Ribonucleic Muối ăn Bột súp Hành Đường | 0,68 0,00064 0,163 0,004 0,063 0,02 0,028 0,336 |

Tổng cộng : | 13,00 | |