Vị trí địa lý và văn hóa giữa hai nước;

Nhu cầu thị trường của các nước Đông Nam Á chủ yếu là đối với xe tải và xe nhỏ gọn mà các nhà sản xuất Nhật Bản có lợi thế so sánh;

Ngay cả khi các công ty Nhật Bản có nghĩa vụ phải chuyển sang xuất khẩu các linh kiện thay vì các loại xe hoàn chỉnh thì các nước ASEAN vẫn là khách hàng quan trọng của các công ty Nhật Bản;

Các công ty Nhật Bản lo sợ các nhà sản xuất ô tô châu Âu và Mỹ sẽ tham gia vào các nước ASEAN.

Môi trường chính sách thuận lợi, trong thời kỳ thay thế nhập khẩu, các nhà hoạch định chính sách Thái Lan đã đưa ra các công cụ chính sách cũng tương tự các nước đang phát triển khác. Tuy nhiên, môi trường chính sách ở Thái Lan tương đối tự do và ổn định hơn so với các nước trong khu vực. Và đặc biệt quan trọng là, không giống như các nước khác trong khu vực, mục đích của chính phủ Thái Lan là phát triển công nghiệp ô tô với chiến lược thay thế nhập khẩu và biến Thái Lan trở thành trung tâm sản xuất, lắp ráp và xuất khẩu xe của khu vực mà không cần thương hiệu xe hơi quốc gia, cũng không cần quốc gia hóa ngành công nghiệp hỗ trợ ô tô. Năm 1999, Chủ tịch của Toyota Motor Thái Lan tuyên bố: “Thái Lan là ứng cử viên tốt nhất cho Toyota bởi vì Thái Lan không có Chính sách “xe hơi quốc gia” và cung cấp một sân chơi bình đẳng cho tất cả các công ty trong và ngoài nước”. Đồng thời, Thái Lan không có mục tiêu rõ ràng cho tỷ lệ nội địa hóa các bộ phận và sản xuất linh kiện. Trước khi đưa ra tỷ lệ nội địa hóa, Chính phủ Thái Lan đã tham khảo ý kiến với các nhà sản xuất ô tô và đưa ra tỷ lệ phù hợp [47].

Các trường đại học và viện nghiên cứu có vai trò tích cực trong việc đào tạo nguồn nhân lực cho công nghiệp ô tô ở Thái Lan, bao gồm trường Đại học Chulalongkorn, Viện nghiên cứu Công nghệ King Mongkut (KMITL), Đại học Công nghệ King Mongkut Thonburi, Đại học Công nghệ King Mongkut Bắc Bangkok và Viện nghiên cứu công nghệ Thai-Nichi. Sau khi Thái Lan trở thành một trung tâm sản xuất, các trường đại học này bắt đầu cung cấp các chương trình kỹ thuật ô tô để sản xuất nhân lực có trình độ cao.

Các hiệp hội công nghiệp tư nhân, mục đích chính của các hiệp hội nhằm tăng cường năng lực của các nhà cung cấp nội địa. Hiệp hội lớn nhất đối với công nghiệp ô tô Thái Lan là hiệp hội nhà sản xuất ô tô Thái Lan (TAPMA), được thành lập năm 1978 với tư cách là một hiệp hội của các công ty sản xuất phụ tùng ôtô. Hiệp hội này nhằm mục đích đưa ra tiếng nói chung cho các nhà sản xuất ô tô trong nước để bảo vệ, hỗ trợ và phát triển các ngành công nghiệp của Thái Lan.

Hiệp hội xúc tiến công nghệ, thành lập năm 1973 với sự hỗ trợ tài chính từ Nhật Bản, Hiệp hội Xúc tiến Công nghệ (Thái Lan - Nhật Bản) thành lập năm 1973 với sự hỗ trợ tài chính từ Nhật Bản, là cơ quan xúc tiến công nghệ thành công nhất khu vực tư nhân. Nó cung cấp dịch vụ tư vấn mang tên 'Chương trình Shindansha' cho các doanh nghiệp vừa và lớn tại địa phương. Phần lớn các dự án tư vấn được thực hiện cùng với cục khuyến khích công nghiệp.

Mối quan hệ giữa các nhà sản xuất ô tô và Chính phủ, ví dụ như mối quan hệ giữa các hãng sản xuất ô tô - nhà cung cấp; các trường đại học và các công ty; các công ty và các cơ quan của Chính phủ. Các mối quan hệ này đóng vai trò quan trọng trong việc xây dựng mối quan hệ lâu dài từ chính sách đến thực thi và phát triển công nghiệp ô tô của Thái Lan

3.3.2. Những hạn chế

Thái Lan công nghiệp ô tô đã được trải qua một sự mở rộng liên tục và trong những yếu tố quan trọng cho sự phát triển ngành công nghiệp là lao động Thái có tay nghề cao trong so sánh cho các nước láng giềng. Tuy nhiên, giai đoạn tăng trưởng công nghiệp ô tô kéo dài, Thái Lan sẽ phải đối mặt với một vấn đề càng nghiêm trọng của tình trạng thiếu lao động như cơ cấu dân số Thái Lan đang dịch chuyển hướng tới một xã hội già hóa.

Khi nhu cầu về lực lượng lao động ở tất cả các cấp độ được tăng lên nhanh chóng, đào tạo là điều cần thiết để đảm bảo rằng các nhà máy mới được trang bị để làm việc trong ngành công nghiệp và cũng cải thiện năng lực của lực lượng lao động hiện có bằng cách phát triển các kỹ năng và năng suất của họ không chỉ cho nhân viên tác mà còn nghệ nhân và các chuyên gia ví dụ như kỹ sư, nhà nghiên cứu bao

gồm giám đốc điều hành hàng đầu thế giới để trao quyền Thái Lan về hướng đang được các cơ sở sản xuất của Châu Á và tăng khả năng cạnh tranh của Thái Lan trên thị trường quốc tế.

Bên cạnh đó, dù đầu tư vào hoạt động nghiên cứu và phát triển sản phẩm, tuy nhiên, hoạt đông này vẫn chưa thực sự mạnh mẽ. Thái Lan vẫn chưa thực sự làm chủ công nghệ, vẫn phụ thuộc vào các công ty FDI. Thái lan chưa sẵn sàng chiến lược phát triển công nghiệp ô tô độc lập bởi hoạt động R&D của Thái Lan tuy được chú trọng nhất trong khu vực nhưng vẫn chỉ trong giai đoạn phôi thai. Hơn nữa, Thái Lan vẫn tiếp nhận công nghệ qua các công ty liên doanh, do đó, trong thời gian tới, dù phát triển công nghiệp ô tô theo hướng sản xuất xe điện, thì Thái Lan vẫn sẽ theo mô hình tham gia vào mạng sản xuất ô tô toàn cầu để phát triển công nghiệp ô tô của quốc gia mình.

Về năng lực hấp thu công nghệ, so với Hàn Quốc, khả năng tiếp thu công nghệ từ các công ty đa quốc gia của Thái Lan chưa cao, do đó, các công ty đa quốc gia đã tận dụng lợi thế để mở rộng thị trường của họ thông qua FDI, và công nghiệp ô tô Thái Lan phụ thuộc vào FDI. Trong khi đó, Hàn Quốc từng bước chuyển sang hoạt động độc lập dựa vào nội lực của các doanh nghiệp. Ví dụ như tập đoàn Huyndai, việc hấp thu công nghệ và làm chủ công nghệ mang lại sự thành công trong công nghiệp ô tô Hàn Quốc. Hàn Quốc đã nâng cao năng lực nội tại để tiếp thu và đâu tư mạnh mẽ vào hoạt động R&D, năm 1994, tập đoàn Huyndai dành 4.4% doanh số đầu tư vào hoạt động nghiên cứu phát triển, đến năm 1995, con số đầu tư cho hoạt động nghiên cứu phát triển đã lên đến 7% [107]

3.4. Tiểu kết Chương 3

Từ thập niên 1990, công nghiệp ô tô thế giới phải đối mặt với sự cạnh tranh ngày càng khốc liệt do cuộc cách mạng công nghệ thông tin, tự do hóa thương mại, xóa bỏ các quy định chặt chẽ về thương mại và đầu tư. Các công ty đa quốc gia đã chuyển dần sang hoạt động theo mạng lưới sản xuất mà không một mình đầu tư vào các dự án nước ngoài. Xu hướng đó khiến cho các nước đang phát triển có cơ hội tham gia vào mạng sản xuất ô tô toàn cầu.

Sự thành công của công nghiệp ô tô Thái Lan minh chứng rõ nét năng lực công nghệ không phải là yếu tố then chốt. Thành công của Thái Lan trong sản xuất ô tô đã được củng cố bởi một sự kết hợp thuận lợi ba yếu tố: (a) thay đổi cơ cấu trong công nghiệp ô tô toàn cầu đã mở ra các quốc gia trong ngoại vi tham gia vào các dây chuyền sản xuất để sản xuất cho thị trường toàn cầu và khu vực; (b) thực tiễn, phù hợp với thị trường của chính quyền Thái Lan, cho phép công nghiệp ô tô phát triển theo xu hướng của nền kinh tế toàn cầu; và (c) quy mô của Nhà sản xuất Thái Lan đã đáp ứng được yêu cầu của thị trường lắp ráp ô tô trong nước (đặc biệt xe tải nhỏ) để đạt được tính kinh tế nhờ quy mô ở giai đoạn đầu của sự sản xuất bành trướng.

Bên cạnh đó, Chính phủ Thái Lan tập trung phát triển cho ngành và cơ sở hạ tầng hỗ trợ cũng như áp dụng các chính sách đồng bộ và nhất quán bao gồm chính sách đầu tư nước ngoài, chính sách kích thích thị trường, quy định về tỷ lệ nội địa hóa, chủ trương khuyến khích chuyển giao công nghệ, phát triển các cụm công nghiệp tập trung và các nhà cung cấp linh kiện vệ tinh, hình thành và nuôi dưỡng các doanh nghiệp trong nước sản xuất quy mô lớn, có khả năng cạnh tranh tốt trong thập kỷ vừa qua chính là nguyên nhân căn bản cho thành công của quốc gia này trong nỗ lực tham gia vào mạng sản xuất của ngành.

Tuy nhiên, tốc độ tăng trưởng năng động trong công nghiệp ô tô của các nước ASEAN như Indonesia và Malaysia trong những năm gần đây ít nhiều ảnh hưởng công nghiệp ô tô Thái Lan, bởi Thái Lan đang mất dần khả năng cạnh tranh so với các quốc gia láng giềng. Ngoài ra, Thái lan chưa sẵn sàng chiến lược phát triển công nghiệp ô tô độc lập bởi hoạt động R&D của Thái Lan được chú trọng nhất trong khu vực nhưng vẫn chỉ trong giai đoạn phôi thai. Hơn nữa, Thái Lan vẫn tiếp nhận công nghệ qua các công ty liên doanh, do đó, trong thời gian tới, dù phát triển công nghiệp ô tô theo hướng sản xuất xe điện, nhưng Thái Lan vẫn sẽ theo mô hình tham gia vào mạng sản xuất ô tô toàn cầu.

Chương 4

MỘT SỐ GIẢI PHÁP NHẰM GIÚP VIỆT NAM THAM GIA MẠNG SẢN XUẤT Ô TÔ TOÀN CẦU TRONG TƯƠNG LAI

4.1. Thực trạng tham gia mạng sản xuất ô tô toàn cầu của Việt Nam

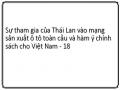

Theo thống kê chưa đầy đủ của các doanh nghiệp trong công nghiệp ô tô, hiện nay, Việt Nam có 20 công ty lắp ráp ô tô (hơn 90% là công ty FDI) nhưng chỉ có 83 công ty hỗ trợ cấp một và 138 công ty cấp hai, cấp ba. Trong khi đó, Thái Lan chỉ có 25 doanh nghiệp lắp ráp nhưng có đến 720 doanh nghiệp hỗ trợ cấp một và trên 1.100 doanh nghiệp cấp hai, cấp ba [28]. Với số lượng hạn chế, khiêm tốn hơn hẳn về công ty hỗ trợ so với Thái Lan do đó ngành công nghiệp hỗ trợ Việt Nam chưa phát triển.

Hình 4.1: Số lượng các OEM, các nhà cung cấp cấp một, hai và ba của Việt Nam

Nguồn: [28].

Do quy mô thị trường trong nước quá nhỏ, nên không khuyến khích được sự phát triển của ngành công nghiệp phụ tùng, linh kiện ô tô do đó tỉ lệ nội địa hóa thấp và mức độ tham gia vào mạng sản xuất ô tô toàn cầu là không cao. Trong khi Việt Nam vẫn loay hoay với tỷ lệ nội địa hóa ô tô ở mức thấp, phụ tùng linh kiện ô tô hiện đang sản xuất tại Việt Nam chủ yếu là các phụ tùng thâm dụng lao đông, công nghệ giản đơn, như ghế ngồi, kính, săm lốp, bánh xe... thì Thái Lan đã trở thành trung tâm quan trọng của nên công nghiệp sản xuất ô tô và phụ tùng ô tô thế giới.

Dù đã có quy mô sản xuất khá lớn, nhưng hiện nay ngành công nghiệp hỗ trợ trong nước vẫn chưa có nhà máy nào đầu tư vào chế tạo các bộ phận quan trọng của ô tô; chất lượng sản phẩm, phụ tùng linh kiện ô tô cung cấp trên thị trường còn kém, chưa đáp ứng được yêu cầu. Cùng với đó, giá thành xuất xưởng của các sản phẩm phụ tùng, linh kiện ô tô còn cao vì thế làm giảm sức cạnh tranh.

Hiện nay, cả nước mới có khoảng 300 công ty công nghiệp hỗ trợ phục vụ cho sản xuất ô tô, trên tổng số 12.000 công ty công nghiệp hỗ trợ của cả nước. Trong đó, có đến 90% các nhà cung cấp linh kiện ô tô tại Việt Nam là các công ty có vốn đầu tư nước ngoài, chỉ có rất ít công ty công nghiệp hỗ trợ trong nước tham gia mạng lưới cung ứng cho sản xuất, lắp ráp ô tô.

Ngày 17/8/2021 Bộ Kế hoạch và Đầu tư ban hành thông tư 05/2021/TT- BKHĐT về "danh mục máy móc, thiết bị, phụ tùng thay thế, phương tiện vận tải chuyên dùng, nguyên liệu, vật tư, bán thành phẩm trong nước đã sản xuất được". Theo thông tư, hiện nay Việt nam sản xuất được 287 linh kiện phụ kiện cho ô tô, bao gồm 256 linh kiện, phụ kiện cho xe ôtô con dưới chín chỗ; 13 linh kiện, phụ kiện cho xe ô tô trên chín chỗ và 18 linh kiện, phụ kiện cho xe tải (Phụ lục A.3)

Trong số 256 linh kiện, phụ kiện cho xe ôtô con dưới chín chỗ, có tới 226 linh kiện, phụ kiện sản xuất theo tiêu chuẩn của Toyota, để sử dụng cho các dòng xe của hãng Toyota. Tiếp theo là có 15 linh kiện, phụ kiện sản xuất theo đơn đặt hàng của VinFast, bảy linh kiện, phụ kiện sản xuất theo tiêu chuẩn của Ford, 13 loại dành cho xe Honda, sáu loại cho xe Kia và hai loại cho xe Mitsubishi. Trong số 256 linh kiện, phụ kiện này thì có một số kinh kiện phụ kiện vừa sản xuất theo tiêu chuẩn của hãng xe ô tô này, đồng thời vừa sản xuất theo tiêu chuẩn của hãng xe ô tô khác.

Trong số 13 linh kiện phụ kiện cho xe ô tô trên chín chỗ, có bảy linh kiện, phụ kiện sản xuất theo tiêu chuẩn Ford, bốn linh kiện, phụ kiện sản xuất cho THACO

Trong số 18 linh kiện phụ kiện sản xuất cho xe tải thì linh kiện phụ kiện theo tiêu chuẩn Ford và tiêu chuẩn Hindo chiếm đa số.

Về động cơ ô tô: 100% đều nhập nguyên cụm chi tiết động cơ về lắp ráp. Với một vài dòng xe của một công ty OEM, động cơ được nhập dạng CKD và lắp ráp tại Việt Nam. Đối với hệ thống phanh, tuy không sản xuất được hệ thống hoàn chỉnh, một số chi tiết của hệ thống đã được sản xuất tại Việt Nam, gồm ống phanh, đĩa phanh, trống phanh và bàn đạp chân phanh. Các chi tiết còn lại được nhập khẩu để lắp ráp hệ thống phanh trong nước.

Về thân vỏ: thân vỏ ô tô là chi tiết cồng kềnh, tốn kém chi phí vận chuyển, do đó, các hãng ô tô đều có xu hướng nội địa hóa để giảm chi phí vận chuyển. Như thấy trong phụ lục A.3, hiện nay Việt Nam sản xuất được khoảng 70 linh kiện phụ kiện liên quan đến thân vỏ và 60 linh kiện phụ kiện liên quan đến sàn xe ô tô mà phần lớn đều là các linh kiện, cụm linh kiện sản xuất theo tiêu chuẩn Toyota.

Về khuôn, với các loại khuôn nhỏ, đơn giản để dập các chi tiết nhỏ thì các công ty trong nước có năng lực để cung cấp, và kiểm tra sửa chữa. Nhưng với các loại khuôn lớn, phức tạp thì vẫn phải nhập khẩu, và gửi ra nước ngoài để sửa chữa. Hơn nữa, do quy mô thị trường ô tô trong nước còn nhỏ nên các nhà lắp ráp cũng khó có thể phát triển hệ thống nhà cung ứng trong nước để tăng tỉ lệ thu mua trong nước. Các công ty chế tạo khuôn và gia công các sản phẩm dập hiện nay chủ yếu để phục vụ công nghiệp xe máy và các ngành công nghiệp cơ khí khác.

Về đúc, một số công ty FDI có đủ năng lực đúc và cung cấp cụm chi tiết bánh xe, nhưng do quy mô thị trường trong nước còn quá nhỏ, nên hầu hết các công ty này mới chỉ phục vụ các công ty xe máy là chủ yếu, và chỉ thực hiện các đơn hàng đúc bánh xe ô tô với quy mô hạn chế.

Về công nghệ xử lý bề mặt, năng lực mạ, xử lý bề mặt tại Việt Nam đã khá phát triển để phục vụ công nghiệp xe máy. Tuy hiện nay công nghiệp ô tô chưa sử dụng nhiều do chủ yếu lắp ráp CKD, nhưng khi quy mô thị trường đủ lớn, hệ thống nhà cung cấp phát triển thì năng lực xử lý bề mặt kim loại cũng sẽ phát triển đáp ứng nhu cầu của ngành.

Ắc quy là phụ tùng đơn giản, không đòi hỏi công nghệ phức tạp và có tỉ lệ thay thế khá lớn, nên ngoài việc cung cấp trực tiếp cho nhà lắp ráp ô tô, ắc quy còn cung

cấp cho các đại lý bảo hành, bảo dưỡng. Do vậy, nhu cầu về ắc quy lớn hơn nhiều so với quy mô thị trường xe ô tô. Hiện nay, tại Việt Nam có một số công ty , cả FDI và công ty trong nước sản xuất, cung cấp ắc quy cho các nhà sản xuất ô tô, như GS, Pinaco, Le Long trong miền Nam, và Tibaco ở miền Bắc.

Cụm dây điện là sản phẩm có lợi thế ở Việt Nam với 25 sản phẩm mà các công ty lắp ráp ô tô có thể thu mua trong nước, và cũng là sản phẩm Việt Nam đã xuất khẩu đi nhiều nơi trên thế giới gồm Nhật Bản, Mỹ, Mexico… với kim ngạch xuất khẩu lớn. Nhà cung cấp cụm dây điện chủ yếu là các công ty FDI của Nhật Bản như tập đoàn Sumitomo với năm nhà máy đặt tại các tỉnh khác nhau tại miền Bắc, và công ty Yazaki tại Hải Phòng.

Ghế ô tô là sản phẩm cồng kềnh nên hầu hết các nhà lắp ráp đều tiến hành nội địa hoá cụm chi tiết ghế sớm nhất. Với các linh kiện phức tạp của ghế như các chi tiết lò xo, sensors… các nhà cung cấp cấp một vẫn phải nhập khẩu, nhưng với các linh kiện cơ khí đơn giản thì hầu hết đều có thể thu mua trong nước. Có nhà cung cấp cấp một tổ chức một phòng trưng bày toàn bộ chi tiết rời của ghế, đánh dấu những chi tiết đã nội địa hoá và những chi tiết đang tìm nhà cung cấp. Ngoài các chi tiết cơ khí, các ngành dệt may, thuộc da cũng rất cần thiết để sản xuất ghế ô tô. Hiện nay, Việt nam đã sản xuất được 30 linh kiện và cụm linh kiện về ghế ô tô của các hãng xe ô tô.

Về các linh kiện nội thất xe ô tô, tuy chưa sản xuất được toàn bộ nhưng một số chi tiết các nhà lắp ráp hoặc các nhà cung cấp cấp một đã có thể tìm mua trong nước một số chi tiết nhựa, ăng ten, bộ dụng cụ… [28].

Việc xem xét sự tham gia mạng sản xuất ô tô toàn cầu còn có thể được xem xét thông qua các số liệu thống kê về thương mại, hoạt động xuất nhập khẩu phụ tùng linh kiện ô tô cũng thể hiện phần nào mức độ tham gia mạng sản xuất toàn cầu của công nghiệp ô tô Việt Nam.

Bảng 4.1: Số lượng và giá trị nhập khẩu ô tô và linh kiện ô tô

Nhập khẩu | Ô tô nguyên chiếc | Linh kiện, phụ tùng ô tô | |

2009 | Số lượng (chiếc) | 80.596 | |

Giá trị (USD) | 1.268.628.883 | 1.802.239.244 |

Có thể bạn quan tâm!

-

Mạng Sản Xuất Toàn Cầu Của Toyota (Dự Án Imv)

Mạng Sản Xuất Toàn Cầu Của Toyota (Dự Án Imv) -

Số Lượng Các Nhà Cung Cấp Thiết Bị Gốc Tại Thái Lan Năm 2020

Số Lượng Các Nhà Cung Cấp Thiết Bị Gốc Tại Thái Lan Năm 2020 -

Thị Trường Xuất Nhập Khẩu Ô Tô Của Thái Lan Năm 2020

Thị Trường Xuất Nhập Khẩu Ô Tô Của Thái Lan Năm 2020 -

Một Số Phụ Tùng Linh Kiện Ô Tô Do Công Ty Nội Địa Sản Xuất Ở Việt Nam Giai Đoạn 2011-2015

Một Số Phụ Tùng Linh Kiện Ô Tô Do Công Ty Nội Địa Sản Xuất Ở Việt Nam Giai Đoạn 2011-2015 -

So Sánh Về Phát Triển Công Nghiệp Hỗ Trợ Và Các Nhà Cung Ứng Cho Công Nghiệp Ô Tô

So Sánh Về Phát Triển Công Nghiệp Hỗ Trợ Và Các Nhà Cung Ứng Cho Công Nghiệp Ô Tô -

Sự tham gia của Thái Lan vào mạng sản xuất ô tô toàn cầu và hàm ý chính sách cho Việt Nam - 18

Sự tham gia của Thái Lan vào mạng sản xuất ô tô toàn cầu và hàm ý chính sách cho Việt Nam - 18