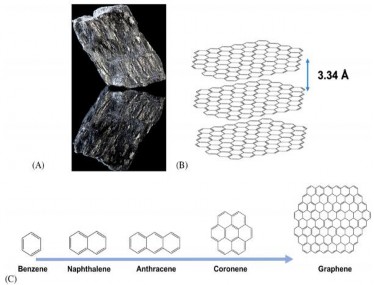

thơm đa vòng cuối cùng (bao gồm naphtalen, antraxen, pyren…) được đề xuất với tên gọi là graphen (hình 1.5) [32].

Hình 1.5. Tinh thể graphit (A), dạng 3D của các tấm graphen trong mạng lưới graphit (B) và sự phân cấp của các hydrocacbon thơm từ benzen đến graphen [32]

Graphen được định nghĩa là một vật liệu bán kim loại vì có cấu trúc ![]() đặc biệt. Vùng dẫn và vùng hóa trị đối xứng nhau về điểm Dirac, do đó các thuộc tính điện tử gần điểm K được mô tả bằng phương trình Dirac chứ không phải phương trình Schrodinger. Bề mặt Fecmi chỉ là giao điểm của vùng dẫn và vùng hóa trị nên làm cho graphen trở thành vật liệu có band gap bằng 0. Cấu trúc này làm

đặc biệt. Vùng dẫn và vùng hóa trị đối xứng nhau về điểm Dirac, do đó các thuộc tính điện tử gần điểm K được mô tả bằng phương trình Dirac chứ không phải phương trình Schrodinger. Bề mặt Fecmi chỉ là giao điểm của vùng dẫn và vùng hóa trị nên làm cho graphen trở thành vật liệu có band gap bằng 0. Cấu trúc này làm

cho graphen là vật liệu có khả năng dẫn điện tốt và được ứng dụng vào nhiều lĩnh vực khác nhau [33]. Đây là một loại vật liệu trên cơ sở cacbon có dạng lai hóa sp2 với độ dài liên kết C-C là 0,142 nm, đơn lớp có dạng hình 6 cạnh được sắp xếp theo hình tổ ong [2].

1.3.2. Tính chất của graphen

![]()

Graphen là một loại vật liệu có nhiều tính chất ưu việt và hấp dẫn như bề mặt riêng lớn (2630 m2/g), độ linh động cao (100000 cm2.V-1.S-1), độ dẫn nhiệt cao (2000 – 5000 WmK-1), công suất duy trì mật độ dòng điện lớn (108 Acm-2), độ

truyền quang tốt (97,7%) và độ bền cơ tốt (2,4 0,4 Tpa) [34].

1.3.3. Các phương pháp tổng hợp graphen

Có thể bạn quan tâm!

-

Nghiên cứu tổng hợp, đặc trưng xúc tác MoS2/rGO biến tính với Mn và ứng dụng cho quá trình quang phân hủy rhodamine B trong vùng ánh sáng khả kiến - 1

Nghiên cứu tổng hợp, đặc trưng xúc tác MoS2/rGO biến tính với Mn và ứng dụng cho quá trình quang phân hủy rhodamine B trong vùng ánh sáng khả kiến - 1 -

Nghiên cứu tổng hợp, đặc trưng xúc tác MoS2/rGO biến tính với Mn và ứng dụng cho quá trình quang phân hủy rhodamine B trong vùng ánh sáng khả kiến - 2

Nghiên cứu tổng hợp, đặc trưng xúc tác MoS2/rGO biến tính với Mn và ứng dụng cho quá trình quang phân hủy rhodamine B trong vùng ánh sáng khả kiến - 2 -

![Cơ Chế Quang Xúc Tác Của Vật Liệu Biến Tính [12]](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Cơ Chế Quang Xúc Tác Của Vật Liệu Biến Tính [12]

Cơ Chế Quang Xúc Tác Của Vật Liệu Biến Tính [12] -

![Các Phương Pháp Tổng Hợp Go Sử Dụng Graphit, Axit Và Các Tác Nhân Oxi Hóa Hóa Học [71]](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Các Phương Pháp Tổng Hợp Go Sử Dụng Graphit, Axit Và Các Tác Nhân Oxi Hóa Hóa Học [71]

Các Phương Pháp Tổng Hợp Go Sử Dụng Graphit, Axit Và Các Tác Nhân Oxi Hóa Hóa Học [71] -

![Mô Hình Tổng Hợp Vật Liệu Mos 2 /gr Bằng Phương Pháp Vi Sóng [95]](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Mô Hình Tổng Hợp Vật Liệu Mos 2 /gr Bằng Phương Pháp Vi Sóng [95]

Mô Hình Tổng Hợp Vật Liệu Mos 2 /gr Bằng Phương Pháp Vi Sóng [95] -

Ứng Dụng Làm Xúc Tác Quang Trong Xử Lý Chất Màu Của Mos 2

Ứng Dụng Làm Xúc Tác Quang Trong Xử Lý Chất Màu Của Mos 2

Xem toàn bộ 192 trang tài liệu này.

Graphen đơn lớp được tổng hợp lần đầu tiên bởi Geim và cộng sự [35] vào năm 2004 bằng phương pháp tách lớp cơ học graphit nhiệt phân định hướng cao HOPG (highly oriented – pyrolytic - graphite). Hiện nay, việc tổng hợp graphen không còn giới hạn bằng phương pháp này nữa mà được mở ra với nhiều phương pháp khác nhau thu hút nhiều nhà nghiên cứu khoa học quan tâm. Một số phương pháp chính để tổng hợp graphen như: tách lớp cơ học, lắng đọng hóa học pha hơi (CVD), phân hủy nhiệt của SiC và các chất nền khác, phương pháp oxy hóa – khử, phương pháp điện hóa [36].

1.3.3.1. Phương pháp tách lớp cơ học

Phương pháp này chủ yếu dùng băng dính để dán lên hai mặt của graphit và liên tục bóc để có được các tấm graphen mỏng [37]. Đầu tiên, dòng plasma oxy được sử dụng để làm khô bề mặt của HOPG với các graphit dạng hình vuông kích thước từ 20 ![]() m đến 2 mm, có độ dày mỗi tấm là 5

m đến 2 mm, có độ dày mỗi tấm là 5 ![]() m. Sau đó, cấu trúc này được ép vào một chất nền bằng thủy tinh dày bằng phương pháp sấy. Tiếp theo, dùng

m. Sau đó, cấu trúc này được ép vào một chất nền bằng thủy tinh dày bằng phương pháp sấy. Tiếp theo, dùng

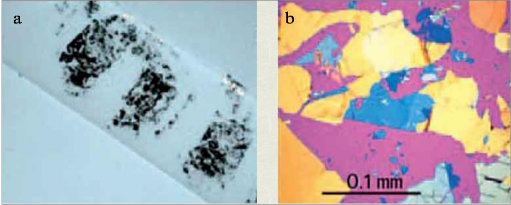

băng dính để liên tục bóc tách lớp graphit đến khi thu được các lớp graphen mỏng (hình 1.6). Graphit với các lớp nhỏ hơn hoặc khoảng 10 lớp được gọi là graphen đa lớp. Ngoài ra còn có các phương pháp tách lớp cơ học khác như chà xát graphit trên bề mặt rắn để lại các lớp graphen mỏng trên bề mặt [38], đặt dòng điện điện áp trực tiếp lên bề mặt graphit và phóng điện trên đế mica để thu được sự lắng đọng tĩnh điện của graphen [39].

Hình 1.6. Lớp bong graphen từ graphit được tách ra bởi băng keo (a) và những lớp bong cho nhiều màu sắc bởi độ dày khác nhau dưới kính hiển vi quang học (b) [35]

Ưu điểm của phương pháp này là thực hiện đơn giản, graphen thu được có tính chất điện tốt. Tuy nhiên, nhược điểm của phương pháp là kích thước graphen thu được thường nằm trong khoảng từ vài đến vài chục micromet và xác suất để có đơn lớp là khá thấp. Do đó phương pháp này chỉ phù hợp sử dụng trong phòng thí nghiệm, không áp dụng cho quy mô lớn.

1.3.3.2. Phương pháp lắng đọng pha hơi (CVD)

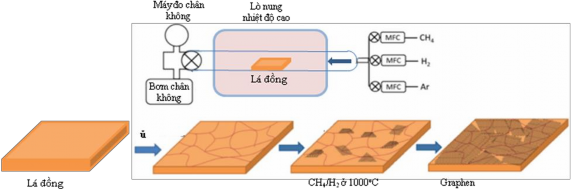

CVD là một phương pháp tổng hợp ống cacbon nano CNT (carbon nanotubes) được sử dụng rộng rãi. Ni là vật liệu xúc tác đầu tiên được sử dụng để sản xuất graphen bằng phương pháp CVD [40]. Nguyên tắc chung, Ni hoặc SiO2/Si được phủ với một lớp mỏng Ni được sử dụng làm chất nền cho CVD [41]. Khi tiếp xúc với hỗn hợp khí hydro và metan ở nhiệt độ cao, các nguyên tử Ni và C sẽ tạo thành dung dịch rắn. Do độ hòa tan của các nguyên tử C trong Ni phụ thuộc vào nhiệt độ nên khi làm mát, các nguyên tử C sẽ kết tủa từ chất nền Ni, dẫn đến sự hình thành graphen (hình 1.7).

Hình 1.7. Sản xuất graphen bằng phương pháp lắng đọng pha hơi của graphen [42]

0,1%) nên dễ dàng tách ra lượng C dư thừa, dẫn đến sự hình thành graphen đa lớp. Với độ hòa tan của C trong Cu tương đối thấp (< 0,001%), Li và cộng sự đã lần đầu tiên tổng hợp graphen đơn lớp có diện tích lớn, chất lượng cao trên lá đồng [43]. Ở trong nước, phương pháp này cũng đã được nhóm nghiên cứu của Viện Khoa học Vật liệu

- Viện Hàn lâm Khoa học và Công nghệ Việt Nam sử dụng để tổng hợp thành công graphen với các màng graphen có chiều dày 4 nm [44].

Ưu điểm của phương pháp này là chế tạo được các màng graphen diện tích lớn (~1 cm2) và có độ đồng đều cao hơn so với các phương pháp khác. Tuy nhiên, thách thức lớn nhất với phương pháp này là khả năng kiểm soát hình thái học và năng lượng bám dính ở điều kiện nhiệt độ cao. Ngoài ra, chi phí để chế tạo cao và chỉ có thể đáp ứng cho một số ứng dụng tiêu biểu, không thích hợp cho việc sản xuất với số lượng lớn để phục vụ cho những ứng dụng công nghiệp.

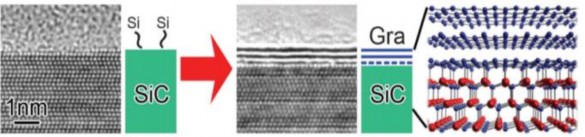

1.3.3.3. Phương pháp phân hủy nhiệt của SiC và các chất nền khác

Có thể thu được graphen trên chất nền SiC thông qua quá trình ủ dưới điều kiện chân không siêu cao (ultrahigh vacuum condition - UHV). Berger và cộng sự đã thu được graphen đơn lớp và một vài lớp nhờ quá trình nung nóng SiC [45]. Khi nung nóng chất nền SiC dưới UHV, các nguyên tử Si thăng hoa và các nguyên tử C được sắp xếp lại trên bề mặt để tạo thành graphen. Số lượng các lớp graphen thu được phụ thuộc vào thời gian ủ và nhiệt độ (hình 1.8).

Hình 1.8. Phương pháp epitaxy sản xuất graphen [42]

Ngoài chất nền SiC, Yi và cộng sự cũng đã sử dụng các hợp kim khác có chứa C để điều chế graphen theo phương pháp phân hủy nhiệt này [46].

Ưu điểm của phương pháp là graphen thu được có độ đồng nhất cao. Tuy nhiên, hạn chế của phương pháp này là sử dụng nhiệt độ cao, độ chân không thấp, khó kiểm soát hình thái học và số lượng lớp graphen, nên chỉ sản xuất trên quy mô nhỏ.

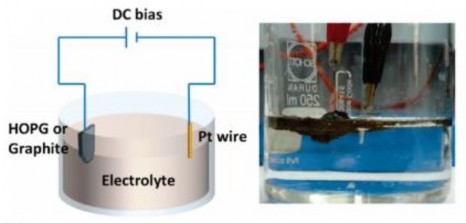

1.3.3.4. Phương pháp điện hóa

Về cơ bản, hệ thiết bị chế tạo graphen theo phương pháp điện hóa gồm một điện cực làm việc bằng graphit, một điện cực phụ graphen, dung dịch điện phân (bao gồm dung dịch nước, dung môi hữu cơ và chất lỏng ion) và được áp dòng điện một chiều (DC) có công suất ổn định. Quá trình bao gồm 3 bước: (1) áp điện áp một

chiều trên các điện cực để tạo thành một điện trường. Dưới tác dụng của dòng điện, chất điện phân sẽ bị phân ly tạo thành cation và anion, rồi di chuyển đến cực âm và cực dương tương ứng; (2) các ion sẽ được nhúng vào các lớp graphit dẫn đến sự giãn nở và biến dạng graphit; (3) cuối cùng các lớp graphit bị giãn nở và biến dạng này sẽ bong ra từ điện cực graphit, tạo thành các lớp graphen.

Các phương pháp điện hóa để điều chế graphen bao gồm oxy hóa anot, khử catot và các phương pháp khử điện hóa.

Oxy hóa anot là phương pháp điện hóa phổ biến để thúc đẩy sự phân ly anion nhúng vào các lớp anot graphit để tổng hợp graphen. Wang và cộng sự [47] đã sử dụng poly(natri-4-styrenesulfonate) làm chất điện phân và điện cực dương graphit dưới điện áp không đổi 5V để thu được các tấm graphen. Bên cạnh đó, có thể sử dụng các chất điện ly khác như H2SO4, hỗn hợp H2SO4 và KOH [48]. Sơ đồ minh họa cho quá trình bóc lớp graphit tạo graphen được thể hiện trên hình 1.9.

Hình 1.9. Sơ đồ minh họa cho quá trình bóc lớp graphit bằng điện hóa [48]

Phương pháp oxy hóa anot sử dụng lực điện làm năng lượng để sản xuất graphen. Ưu điểm của phương pháp này là chi phí thấp, quy trình đơn giản và có thể sản xuất trên quy mô lớn. Tuy nhiên, phương pháp này đòi hỏi phải kiểm soát chặt chẽ điện áp, loại chất điện phân và các thông số khác.

Khử catot cũng tương tự như quá trình oxy hóa anot, sử dụng lực điện để tách lớp graphit. Trong khi với quá trình oxy hóa anot, oxy thúc đẩy sự mở rộng anot và anion xen kẽ vào các lớp graphit, thì với quá trỉnh khử catot, hydro tạo điều kiện mở rộng catot và cation xen kẽ vào các lớp graphit. Phản ứng khử catot chủ yếu xảy ra ở cực âm. Các yếu tố ảnh hưởng chính đến phản ứng khử catot là chất

điện phân và các chất hoạt động bề mặt. Wang và cộng sự [49] đã sử dụng dung dịch hỗn hợp Li+ và propylen carbonate làm chất điện phân và thu được graphen phân tán tốt trong cực âm mà không trải qua các quá trình khác như oxy hóa và xử lý axit mạnh. Ion Li+ đóng một vai trò quan trọng trong việc thúc đẩy quá trình trùng hợp propylen carbonat và phá hủy lực liên kết xen kẽ trong graphit.

Ưu điểm của phương pháp này là có thể thu được graphen với năng suất và độ tinh khiết cao. Ngoài ra, phương pháp khử điện hóa cũng là một phương pháp “xanh” cho phép sản xuất graphen ở quy mô lớn. Tuy nhiên, nhược điểm của phương pháp là graphen thu được có nồng độ thấp và độ dày các tấm không đồng nhất.

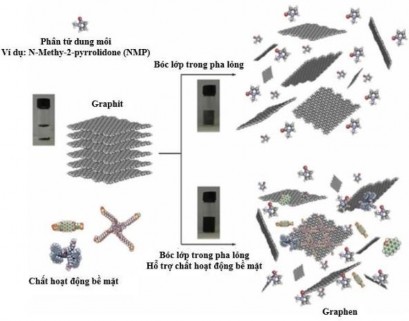

1.3.3.5. Phương pháp tách lớp trong pha lỏng

Tách lớp trong pha lỏng để sản xuất graphen đơn lớp chất lượng cao từ graphit là một trong những phương pháp mang lại nhiều hứa hẹn với hiệu suất cao [50]. Sơ đồ minh họa cho phương pháp này được thể hiện trong hình 1.10.

Hình 1.10. Sơ đồ minh họa cho quá trình bóc lớp trong pha lỏng [50]

Về nguyên tắc, quá trình phân tán và tách lớp của graphit được thực hiện bằng cách siêu âm trong dung môi hữu cơ như N-metyl-2-pyrrolidone (NMP) [51], chất lỏng dạng ion [52], hoặc dung môi hữu cơ với sự có mặt của NaOH [53]. Một yếu tố quan trọng trong quá trình sản xuất graphen này là sự phù hợp năng lượng bề

mặt của dung môi với graphen. Mặc dù hiện nay có rất nhiều dung môi được sử dụng [54] nhưng vẫn còn nhiều tồn tại và thách thức để có thể cải thiện hiệu quả quá trình tách lớp và điều chỉnh số lớp của quá trình tách. Phương pháp bóc tách lớp trong pha lỏng được thực hiện qua 3 giai đoạn: phân tán graphit trong dung môi, bóc tách lớp graphit trong dung môi bằng phương pháp siêu âm và cuối cùng là tinh chế graphen [50].

Ưu điểm của phương pháp này là tiến hành đơn giản, có thể sản xuất với số lượng lớn, độ dày của màng mỏng. Tuy nhiên, nhược điểm của phương pháp là độ phân tán hạn chế, chi phí sản xuất cao, dung môi sử dụng độc hại, ô nhiễm môi trường.

1.3.3.6. Phương pháp oxi hóa khử từ graphit

Oxi hóa khử là một phương pháp được sử dụng rộng rãi để tổng hợp graphen trên quy mô lớn. Quá trình điều chế có thể được tóm tắt theo hai bước: thứ nhất là sử dụng hỗn hợp chất oxi hóa mạnh và graphit được xử lý bằng axit để thu được graphen oxit (GO), thứ hai là sử dụng các phương pháp xử lý hóa học, khử nhiệt hoặc khử xúc tác để khử GO về graphen oxit dạng khử (rGO) (hình 1.11).

Hình 1.11. Sơ đồ chuyển hóa graphit thành graphen [55]

Trong quá trình oxi hóa, graphit bị phân hủy mạnh. Các nguyên tử oxi xâm nhập vào các lớp xen kẽ graphit và tạo thành một lượng lớn các nhóm chức có chứa oxi như hydroxyl, cacboxyl, cacbonyl… Những nhóm này phá vỡ cấu trúc liên kết ![]() trong mạng lưới graphen, làm giảm mạnh độ dẫn điện và các tính chất cơ học của graphen. Do đó, để khôi phục tính dẫn điện cũng như tính chất cơ học của graphen, các nhóm chức này cần phải được loại bỏ bằng phương pháp khử [36].

trong mạng lưới graphen, làm giảm mạnh độ dẫn điện và các tính chất cơ học của graphen. Do đó, để khôi phục tính dẫn điện cũng như tính chất cơ học của graphen, các nhóm chức này cần phải được loại bỏ bằng phương pháp khử [36].

Ưu điểm của phương pháp này là đơn giản, thực hiện dễ dàng và có thể áp dụng trên quy mô lớn. Tuy nhiên, hạn chế của phương pháp là quá trình oxi hóa rất khắc nghiệt, làm thay đổi lớn về cấu trúc của graphen, và cần quá trình khử để khôi phục phần nào độ dẫn điện của graphen.

1.4. Vật liệu graphen oxit (GO)

1.4.1. Cấu trúc của GO

GO là một vật liệu hai chiều có nguồn gốc từ graphit. Tuy nhiên, cấu trúc graphit bao gồm các nguyên tử C dạng lai hóa sp2, trong khi GO chứa các nguyên tố C ở dạng lai hóa sp2 và sp3. Các nguyên tố C dạng lai hóa sp3 trong GO được liên kết cộng hóa trị với các nhóm chức chứa oxy như cacboxy, epoxy, cacboxyl, hydroxyl… Hofmann và Holst đã đưa ra cấu trúc GO gồm các nhóm epoxy trên mặt phẳng [56].

Trong khi đó, Ruess cho rằng trên mặt phẳng của GO ngoài các nhóm epoxy còn có mặt các nhóm hydroxyl [57]. Mô hình Ruess cho thấy sự lai hóa sp3 trong cấu trúc mặt phẳng của GO thay vì lai hóa sp2 như được đề xuất bởi Hofmann và Holst.

Còn theo Mermoux và cộng sự, cấu trúc GO tương tự như poly(cacbonmonofluoride), (CF)n, trong đó toàn bộ graphit dạng lai hóa sp2 chuyển thành xyclohexyl sp3 dẫn đến hình thành liên kết CF [58].

Scholz và Boehm [59] đã xem xét cấu trúc lập thể của mô hình này và thay đổi nó để loại bỏ các lớp cacbon cấu trúc quinoidal và mở các vòng xyclohexan trong cấu trúc ghế.

Một mô hình khác cũng đã được đề xuất bởi Nakajima và cộng sự [60], đó là khung mạng tinh thể của GO có cấu trúc tương tự như poly(dicacbon monofluoride), (C2F)n dẫn đến sự hình thành của GIC (Graphite Intercalation Compound).

Tuy nhiên, các mô hình trên không còn quan trọng sau hai mô hình gần đây của Lerf-Klinowski [61] và Dékány [62] được đề xuất. Theo Lerf-Klinowski và cộng sự [61], cấu trúc GO được lặp đi lặp lại vô định hình, không cân bằng và do đó không có tính tuần hoàn trong cấu trúc. Một cấu trúc GO khác cũng đã được công

![Cơ Chế Quang Xúc Tác Của Vật Liệu Biến Tính [12]](https://tailieuthamkhao.com/uploads/2022/07/14/nghien-cuu-tong-hop-dac-trung-xuc-tac-mos2-rgo-bien-tinh-voi-mn-va-ung-dung-3-1-120x90.jpg)

![Các Phương Pháp Tổng Hợp Go Sử Dụng Graphit, Axit Và Các Tác Nhân Oxi Hóa Hóa Học [71]](https://tailieuthamkhao.com/uploads/2022/07/14/nghien-cuu-tong-hop-dac-trung-xuc-tac-mos2-rgo-bien-tinh-voi-mn-va-ung-dung-5-1-120x90.jpg)

![Mô Hình Tổng Hợp Vật Liệu Mos 2 /gr Bằng Phương Pháp Vi Sóng [95]](https://tailieuthamkhao.com/uploads/2022/07/14/nghien-cuu-tong-hop-dac-trung-xuc-tac-mos2-rgo-bien-tinh-voi-mn-va-ung-dung-6-1-120x90.jpg)