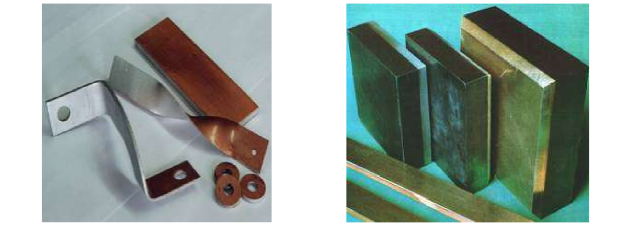

Vật liệu gốc cho vòng bi là dải bimetall hoặc cuộn với lớp cơ sở làm từ thép các-bon thấp, lớp mạ làm từ hợp kim chống ma sát (la-tông, brong, hợp kim nhôm…) hoặc một số loại polimer cũng có tính chống ma sát tốt.

2.4.5. Lưỡng kim (bimetall) “nhiệt”

Bimetall nhiệt dùng trong sản xuất các dụng cụ cảm ứng nhiệt, rơ-le, bộ phận tự lựa… Vê cơ bản tính chất của bimetal nhiệt có thể tóm gọn lại vào khả năng bẻ cong dưới tác dụng nhiệt độ khi nóng lên.

Bởi vậy để đạt được độ cong lớn nhất thì trong thiết kế phải chọn các thành phần của bimetall có sự khác biệt lớn về hệ số nở dài. Khi đó tính cơ-lý của các thành phần phải đáp ứng cho việc nhận được liên kết bền theo toàn bộ mặt tiếp xúc, cũng như gia công bimetall-nhiệt (dập, cắt, hàn…).

Ngoài ra nhất thiết phải đáp ứng trong quá trình làm việc bimetall-nhiệt không có ứng suất dư, không thay đổi điện trở và tính nhiệt hoạt.

2.4.6. Vật liệu composite lớp trong sản phẩm dân dụng

Trong cộng đồng thế giới con người, chế tạo đồ dân dụng từ bimetal đem lại hiệu quả rất lớn (chén bát, các dụng cụ điện dân dụng…), chi tiết hoàn thiện, trang trí trong ô-tô, tiền xu, biểu tượng, trang trí, đồ sắt, kiến trúc…Cái chảo nấu ăn được làm từ 2 hoặc nhiều lớp kim loại, trong đó có thép không gỉ kết hợp với thép các-bon thấp, hợp kim đồng hoặc nhôm. Composite này sẽ cho tính chống gỉ và vẻ đẹp cũng như tính an toàn. Chảo này giữ một nhiệt độ tối ưu trong khi nấu ăn (nhanh và nóng đều), giảm thiểu khả năng thức ăn bị cháy.

Công ty Hoa Kỳ “Texas Instruments” đã xuất xưởng loại chảo 4 lớp vật liệu gồm Ni+thép không gỉ+Cu+Ni. Công ty Anh quốc “Prestige” thì sản xuất chảo từ 3 lớp kim loại: thép không gỉ + thép các-bon thấp + thép không gỉ. Còn tại Đức vật liệu không gỉ “Platinox” dùng để sản xuất xoong - nồi, chảo, chi tiết của máy giặt, máy sấy, các máy tự động rửa chén bát. Thép fe-rit để mạ dùng trong chế tạo ô-tô, làm giếng, bình vật liệu trang trí cho xây dựng.

Trên đây là giới thiệu chung về sơ đồ hàn nổ để chế tạo bimetal và một số ví dụ nhỏ về sự ứng dụng của nó trong các lĩnh vực sản xuất và đời sống khác nhau. Ưu điểm của công nghệ ở việc cho phép tạo ra bimetall hoặc composite lớp với các kim loại bất kỳ, với các kích thước lớn bất kỳ (tương đối) với các ưu điểm về cơ tính và một số tính chất đặc biệt khác.

Việc ứng dụng bimetall và composite lớp nói chung vào phục vụ sản xuất và đời sống là hết sức phổ biến và có hiệu quả to lớn. Việc sản xuất bimetall hoặc vật liệu kim loại nhiều lớp bằng hàn nổ đòi hỏi phải có sự chuẩn bị kỹ lưỡng về công nghệ, kinh nghiệm và tính toán tối ưu hóa các tham số liên quan.

Điều này rất quan trọng trong việc cho ra các sản phẩm đạt tiêu chuẩn như yêu cầu và thể hiện được tính ưu việt của công nghệ. Bởi vì có nhiều yếu tố liên quan và ảnh hưởng đến quá trính hàn nổ và chất lượng của thành phẩm, mặt khác quá trình xảy ra hàn là rất nhanh cho nên không thể trực quan quan sát và kiểm soát quá trình này.

Vì thế việc tối ưu hóa và tin tưởng vào sự lựa chọn các tham số là rất quan trọng.

Thông thường người ta sẽ kết hợp hàn nổ với một số phương pháp gia công áp lực khác như cán, ép… và các phương pháp xử lý nhiệt để tùy mục đích mà nhận được thành phẩm theo mong muốn.

Điều quan trọng là độ bền của mối hàn phải đạt yêu cầu cao. Điều đó thể hiện ở việc thử nghiệm độ bền với sự phá hủy không xảy ra ở chỗ hàn mà xảy ra ở kim loại có độ bền thấp hơn. Việc nghiên cứu cơ tính có thể là thực nghiệm trên: đo độ cứng, độ vi cứng, đứt, cong, độ nhớt …

Tùy thuộc vào kim loại và các tham số hàn nổ mà các quá trình xảy ra ở vùng hàn khi hàn sẽ khác nhau. Tại đó sẽ có thể xảy ra các quá trình: chuyển pha, khuyếch tán, phản ứng hóa học… kết quả sẽ nhận được những thành phần khác nhau: những vùng nóng chảy cục bộ, liên kim loại, dung dịch rắn, liên kết hóa học và các pha khác…

Hàn nổ nhìn chung là một phương pháp sản suất kim loại nhiều lớp có tính sản xuất cao và tính kinh tế.

Hàn nổ được phát triển trên thành quả của những nghiên cứu ứng dụng áp lực vào gia công kim loại, điều khác biệt để tạo nên hiệu quả cao là áp lực nổ tương đối lớn.

Ở nhiều nước có nền công nghiệp tiên tiến việc ứng dụng công nghệ này đã trở nên phổ biến và chuyên nghiệp, thể hiện qua các công ty, nhà máy chuyên dụng và cho hiệu quả kinh tế cao, và dễ dàng nhận thấy rằng triển vọng của hàn nổ cũng đi lên cùng với triển vọng của kim loại lớp nói riêng, composite nói chung trong thời đại mới.

1) Sơ đồ bố trí Hàn nổ dạng nghiêng (tạo góc)

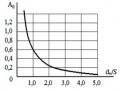

Hình 2.3. Sơ đồ bố trí Hàn nổ dạng nghiêng (tạo góc)

1-tấm kim loại cố định, 2- tấm kim loại dịch chuyển, 3-khối thuốc nổ, 4- tấm ván,

5- ngòi nổ điện (kích nổ bằng điện).

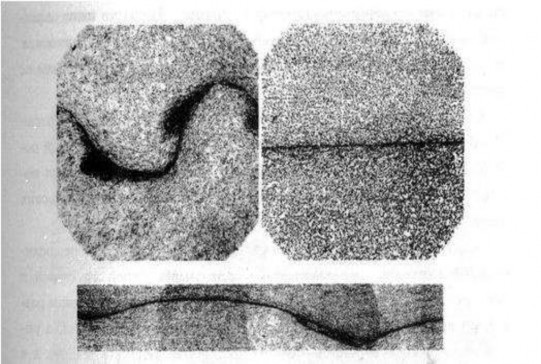

2) Tấm vật liệu nhận được từ các hợp kim trên cơ sở nhôm-đồng với số lượng lớp khác nhau

Có thể bạn quan tâm!

-

Chọn Phương Pháp Nung Nóng Và Công Nghệ Chuẩn Bị Chi Tiết Cho Hàn Giáp Mối Đối Với Những Chi Tiết Có Tiết Diện Không Bằng Nhau, Công Nghệ Chuẩn Bị

Chọn Phương Pháp Nung Nóng Và Công Nghệ Chuẩn Bị Chi Tiết Cho Hàn Giáp Mối Đối Với Những Chi Tiết Có Tiết Diện Không Bằng Nhau, Công Nghệ Chuẩn Bị -

Công Nghệ Hàn Giáp Mối Nóng Chảy Thép Các Bon Thấp

Công Nghệ Hàn Giáp Mối Nóng Chảy Thép Các Bon Thấp -

Sơ Đồ Cơ Chế Diễn Biến Hàn Nổ Ở Thời Điểm Bất Kỳ Trong Quá Trình Hàn

Sơ Đồ Cơ Chế Diễn Biến Hàn Nổ Ở Thời Điểm Bất Kỳ Trong Quá Trình Hàn -

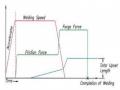

Chu Trình Của Quá Trình Hàn Ma Sát Với Sự Truyền Động Liên Tục

Chu Trình Của Quá Trình Hàn Ma Sát Với Sự Truyền Động Liên Tục -

Công nghệ hàn áp lực - 12

Công nghệ hàn áp lực - 12 -

Công nghệ hàn áp lực - 13

Công nghệ hàn áp lực - 13

Xem toàn bộ 110 trang tài liệu này.

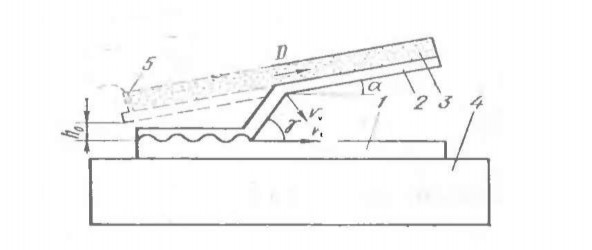

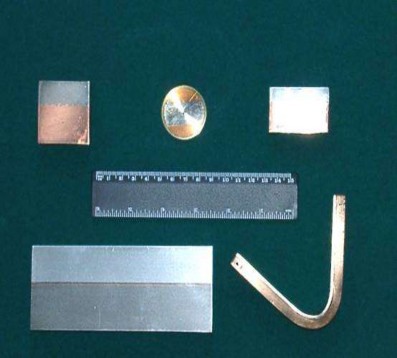

Hình 2.4. Tấm vật liệu nhận được từ các hợp kim trên cơ sở nhôm - đồng với số lượng lớp khác nhau 3)Quan sát tại vùng hàn, đường ranh giới giữa hai kim loại của mối hàn sau khi nổ (hàn 2 miếng thép các bon thấp cùng loại)

Hình 2.5. Quan sát tại vùng hàn, đường ranh giới giữa hai kim loại của mối hàn sau khi nổ

và cũng 2 tấm kim loại này nhưng với các tham số khác nhau khi nổ sẽ cho ra hình

dạng đường giới hạn khác nhau, và có thể sẽ dẫn đến tính chất khác nhau của mối hàn.

Hình 2.6. Hình dạng của các sản phẩm bimetal và composite lớp

4) Hình dạng của các sản phẩm bimetal và composite lớp

Hình 2.7. Vật liệu chống ma sát (thép+brông)

HƯỚNG DẪN TỰ HỌC

Nội dung kiến thức, kỹ năng | Mức độ đánh giá | |

1 | Khái niệm và đặc điểm của hàn nổ | Hiểu |

2 | Các thông số cơ bản trong hàn nổ | Hiểu |

3 | Các khuyết tật khi hàn nổ và biện pháp hạn chế | Hiểu |

4 | Vật liệu dùng trong hàn nổ | Hiểu, vận dụng |

CÂU HỎI ÔN TẬP

Câu 1. Trình bày các tham số cơ bản của hàn nổ.

Câu 2. Trình bày các khuyết tật và các biện pháp phòng ngừa trong hàn nổ. Câu 3. Trình bày vật liệu chống ăn mòn được sử dụng trong hàn nổ

CHƯƠNG 3

CÔNG NGHỆ HÀN MA SÁT

3.1. Khái niệm, đặc điểm, phân loại Hàn ma sát

3.1.1. Khái niệm

Hàn ma sát là quá trình hàn áp lực, sử dụng nhiệt ma sát sinh ra tại bề mặt tiếp xúc giữa hai chi tiết chuyển động tương đối với nhau để nung mép hàn đến trạng thái chảy dẻo, sau đó dùng lực ép để ép hai chi tiết lại với nhau làm cho kim loại mép hàn khuếch tán sang nhau tạo thành mối hàn.

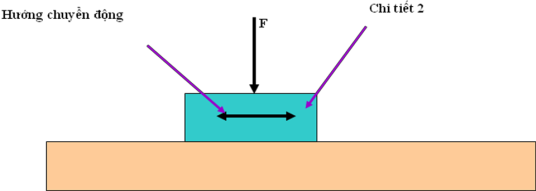

3.1.1.1. Ma sát

Khi hai bề mặt của vật thể chuyển động tương đối với nhau dưới tác dụng của lực ép thì năng lượng cơ học (cơ năng) sẽ chuyển thành nhiệt năng.

Ma sát trong quá trình hàn ma sát khô.

Hình 3.1. Ma sát trong quá trình hàn khô

3.1.1.2. Nhiệt ma sát

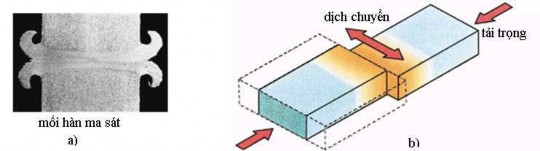

Nhiệt ma sát là nhiệt sinh ra trong quá trình ma sát, do sự trượt tương đối của hai chi tiết với nhau. Nhiệt ma sát phụ thuộc vào lực pháp tuyến của bề mặt ma sát và phụ thuộc vào hệ số ma sát giữa hai chi tiết, phụ thuộc vào vật liệu hàn và tốc độ chuyển động tương đối giữa hai chi tiết. Trong quá trình hàn ma sát, phần lớn nhiệt ma sát làm nhiệm vụ nung kim loại mép hàn đến trạng thái chảy dẻo, một phần truyền vào chi tiết hàn, phần còn lại truyền vào môi trường xung quanh.

Hình 3.2. Hàn ma sát

a) Mối hàn ma sát; b) Nhiệt khi khi hàn ma sát

3.1.2. Đặc điểm

3.1.2.1. Ưu điểm của Hàn ma sát

- Ít hao phí vật liệu, tiết kiệm kim loại

- Thời gian hàn cực nhanh, năng suất cao

- Không phát xạ độc hại (khói độc, bắn tóe, bức xạ tử ngoại,...)

- Khả năng chế tạo lại và điều khiển các thông số quá trình hàn tốt

- Không cần bổ xung kim loại phụ

- Dễ dàng tích hợp quá trình hàn vào dây chuyền sản xuất tự động

- Độ chính xác của các chi tiết hàn cao (kể cả khi hàn tiết diện đặc biệt)

- Hàn được các kim loại khác nhau với nhau

- Cơ tính mối hàn rất tốt

- Hàn được các loại tiết diện khác nhau

- Môi trường sản xuất sạch

- Không yêu cầu cao về tay nghề của công nhân

- Khuyết tật mối hàn hầu như không có

- Không cần yêu cầu tiết diện của 2 chi tiết phải giống nhau

- Là phương pháp hàn rất triển vọng trong tương lai

3.1.2.2. Nhược điểm của Hàn ma sát

- Một chi tiết hàn phải quay tròn hoặc tịnh tiến

- Mối hàn lồi ba via mất công cắt bỏ (gia công cơ)

- Chiều dài của chi tiết hàn bị giảm

- Thiết bị đắt tiền

- Kích thước của chi tiết hàn bị hạn chế

- Không hàn được kết cấu quá phức tạp

3.1.3. Phân loại Hàn ma sát

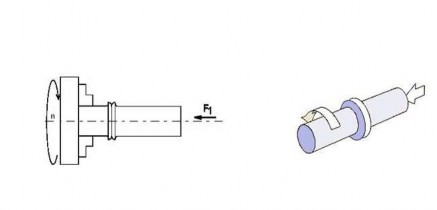

3.1.3.1. Hàn ma sát quay

Hình 3.3. Hàn ma sát quay

+ Ưu điểm

- Hàn các chi tiết dạng thanh, ống tròn xoay hoặc không tròn xoay