1.4.2.3. Hàn giáp mối nóng chảy

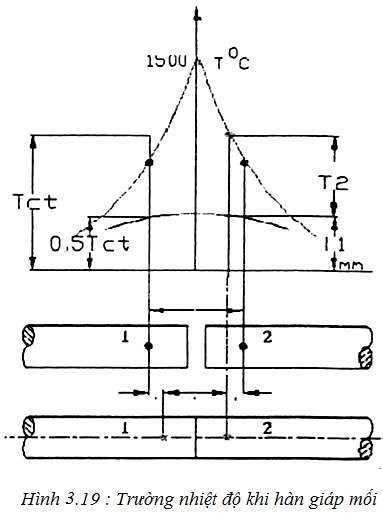

Nung nóng khi hàn nóng chảy có thể nung nóng sơ bộ và không có nung nóng sơ bộ. Đặc trưng của hàn không nung nóng sơ bộ là nhiệt độ giảm nhanh ở vùng xa tâm mối hàn (hình 3.18 , đường B). Điều đỏ được giải thích rằng khi nung nóng phần lớn kim loại ở mặt đầu bị đẩy ra ngoài và mang nhiệt theo một nhiệt lượng lớn. Các phần nguội của phôi hàn dịch chuyển về tâm mối nối : Tốc độ nóng chảy càng cao (độ co trong một đơn vị thời gian), tốc độ dịch chuyển càng lớn lượng nhiệt giảm càng nhanh ở xa tâm mối hàn và građien nhiệt càng lớn. Trường nhiệt độ của quá trình hàn giáp mối được biểu thị trên hình vẽ.

Nhìn vào đồ thị ta thấy khi hàn nóng chảy, nhiệt độ ở tâm mối nối gần nhiệt độ chảy (với thép các bon 1500 0C). Sự nung nóng khi hàn nóng chảy cũng như hàn điện trở là kết quả đồng thời của nhiệt sinh ra bên trong vật hàn và chỗ tiếp xúc.

Nhiệt sinh ra bên trong vật hàn sẽ đưa nhiệt độ của nó lên T10C . Còn lượng nhiệt sinh ra ở chỗ tiếp xúc sẽ đưa nhiệt độ ở đó lên T20C. (hình 3.18). Tuy nhiên T1 lớn hơn T2

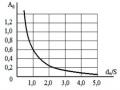

một cách đáng kể. Để đảm bảo chất lượng mối nối ta phải đưa nhiệt độ chỗ nối đến nhiệt độ chảy. Khi đó trên đoạn a phải nâng đến nhiệt độ Tct đảm bảo biến dạng dẻo khi ép. Khi ép đoạn a bị co lại một đoạn a1 và còn lại a-a1 (hình3.19). Lượng ép a1 phụ thuộc vào vật liệu, tiết diện vật hàn.Trị số a có thể được xác định nếu biết tỷ số a/a1.

Quan hệ giữa a/a1 với áp lực ép P (kG/mm2) được chỉ ra trên hình khi thí nghiệm với

thép các bon thấp. Trên đồ thị cũng chỉ ra quan hệ giữa nhiệt độ chi tiết Tct và áp lực ép . Khi hàn nóng chảy liên tục khó nhận được vùng vật liệu chi tiết hàn được đốt nóng mãnh liệt. Bởi vậy khi đoạn a nhỏ sẽ dẫn đến nhiệt độ Tct phụ thuộc vào áp lực chồn sẽ giảm. Đó cũng là lý do mà trong thực tế người ta chỉ sử dụng phương pháp này với áp lực chồn lớn.

Khi hàn thép cacbon thấp, nhiệt độ Tct không được vượt quá 500 - 6000C. Hàn có

nung nóng sơ bộ thường dùng mật độ dòng điện không lớn lắm. Vì vậy nhiệt độ sinh ra trong chi tiết hàn trong trường hợp này có thể bỏ qua. Trong mọi trường hợp cần phải đảm bảo chi tiết hàn ở thời điểm tiếp xúc đạt nhiệt độ gần nhiệt độ chi tiết Tct và luôn phải đảm bảo nhiệt độ đó không được nhỏ hơn nhiệt độ Tct. Xuất phát từ điều kiện đó nhiệt lượng tính toán khi hàn nóng chảy có nung nóng sơ bộ được xác định qua các bước sau:

1) Xác định nhiệt độ Tct và nhiệt độ phù hợp với nó T0 = (0,8-l)Tct (3.41)

2) Với thời gian nung nóng đã cho xác định dòng điện cần thiết để nung nóng sơ bộ đến T0.

3) Xác định điện trở tiếp xúc khi hàn nóng chảy ( Tốc độ nóng chảy phù hợp); và

tính nhiệt lượng sinh ra ở chỗ tiếp xúc trong một giây.

4) Xác định lượng nhiệt chuyển vào theo chiều sâu chi tiết và lượng nhiệt cần thiết trong 1 đơn 'vị thời gian để làm chảy thép.

5) Xác định tốc độ nóng chảy đảm bảo quá trình liên tục. Dòng điện cần thiết để nung nóng sơ bộ :

CF T

2

0

0,24k3t t

I0 = = (3.42)

Từ công thức (3.42) ta tìm được công thức tính thời gian t. Công suất nhiệt sinh ra ở chỗ tiếp xúc:

0

qk = 0,24.k3I 2 Rknc (3.43)

K3 = 0,7 : Tính đến dạng không hình sin của dòng điện.

Công suất nhiệt dẫn vào chiều sâu chi tiết hàn được tính theo công thức sau :

qct

2.. T

x

(3.44)

T - Gradien nhiệt ở chỗ tiếp xúc

x

- Khi hàn thép không nung nóng sơ bộ :

T = 4000 0C /cm (3.45)

Ax

- Khi hàn thép có nung nóng sơ bộ đến nhiệt độ T0 :

T = 4000. 1500 T0

Ax 1500

/cm (3.46)

Nhiệt làm nóng chảy thép ( nhiệt hữu ích ) qnc :

qnc = qk - qct (3.47)

qnc = Vnc F(C.(Tch - T0) + m0) (3.48) Trong đó :

Vnc - Tốc độ nóng chảy cm/giây

Tch - Nhiệt độ trung bình sinh ra khi kim loại nóng chảy cục bộ ( hàn thép lấy : 20000C)

T0 - Nhiệt độ nung nóng sơ bộ 0C

m0 - Ấn nhiệt nóng chảy ( với thép : m0 = 65 cal/g).

Ví dụ 6: Cần phải hàn giáp mối nóng chảy ống thép có đường kính ngoài D = 150mm, chiều dày ống 20mm trên máy hàn giáp mối với dòng điện I = 25.000A, diện tích tiết diện ống là 8200mm2. Cho biết tốc độ nóng chảy 1mm/giây.

1.4.3. Phân loại công nghệ Hàn tiếp xúc

Hàn tiếp xúc được chi làm 2 loại:

- Hàn tiếp xúc chảy dẻo

- Hàn tiếp xúc nóng chảy

1.4.3.1. Công nghệ Hàn tiếp xúc chảy dẻo

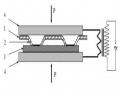

Là phương pháp hàn điện trở tiếp xúc mà dòng điện được dẫn qua vật hàn sau khi hai vật đã được ép tiếp xúc hoàn toàn với nhau.

Như vậy khi hàn tiếp xúc chảy dẻo các bề mặt chi tiết hàn được ép chặt và nung nóng trong suốt quá trình hàn.

Trạng thái kim loại chỗ hàn là trạng thái chảy dẻo. Nghĩa là nhiệt độ nung nóng thấp hơn nhiệt độ chảy.

Trong suốt quá trình hàn chi tiết hàn bị biến dạng do vậy tiết diện chỗ hàn phình ra. Điện trở hàn tiếp xúc chảy dẻo: Điện trở ở đây bao gồm

- Điện trở chi tiết hàn

- Điện trở tiếp xúc

Điện trở chi tiết hàn: Được tính theo công thức

R . l

ct t F

Khi hàn điện trở nhiệt độ cuối quá trình hàn lấy bằng 12500C Điện trở riêng của chi tiết tại nhiệt độ T0C

l, F – Chiều dài và diện tích tiết diện ngang của vật dẫn. Nếu các vật hàn cùng vật liệu, kích thước tiết diện vật hàn giống nhau thì

Rct1 Rct 2

Điện trở tiếp xúc: Tính theo công thức

Rk= ![]() ()

()

1.4.3.2. Công nghệ Hàn tiếp xúc nóng chảy

Là phương pháp hàn điện trở tiếp xúc mà dòng điện hàn được đóng mạch từ trước khi hai vật hàn và đưa chúng lại gần nhau không có lực ép, sau đó ép nhanh để thực hiện quá trình nung nóng tới trạng thái chảy dẫn đến tạo thành mối hàn.

Như vậy khi hàn tiếp xúc nóng chảy khác với hàn tiếp xúc chảy dẻo ở chỗ dòng điện được đưa vào trước khi có lực ép.

Khi đưa các chi tiết lại gần nhau tạo nên tiếp xúc điểm ở một số điểm trên bề mặt tiếp xúc của chi tiết hàn.

Ở những chỗ tiếp xúc này kim loại được nung nóng rất nhanh trong khoảng thời gian rất ngắn (khoảng phần ngàn giây) và đạt đến trạng thái chảy tạo nên giữa các chi tiết một hoặc một số cầu nối bằng kim loại lỏng và sẽ nổ khi nung nóng tiếp tục. Sự phá huỷ các cầu nối kèm theo bắn toé các hạt kim loại lỏng ra khỏi khe hở giữa các mặt đầu ở dạng tia lửa và do đó làm ngắn các chi tiết hàn lại.

Khi đưa liên tục các chi tiết lại gần nhau, tất cả các cầu nối mới lại xuất hiện làm cho mặt đầu các chi tiết bị nung nóng mãnh liệt tạo nên ấn tượng của quá trình nổ liên tục. Đó cũng chính là đặc trưng của phương pháp hàn này.

Có thể tiến hành hàn các chi tiết thép có tiết diện ngang lớn. Điện trở tiếp xúc nóng chảy được tạo nên do các cầu kim loại có tiết diện nhỏ. Điện trở này cao hơn khi hàn tiếp xúc điện trở thường nằm trong khoảng 100 – 400 đối với thép. Điện trở này giảm cùng với số lượng các cầu nối và tiết diện của chúng tăng. Tiết diện cầu nối này tăng khi kích thước chi tiết hàn và tốc độ nóng chảy tăng.

1.4.4 Công nghệ Hàn tiếp xúc giáp mối

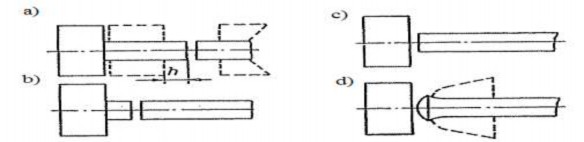

1.4.4.1. Chọn phương pháp nung nóng và công nghệ chuẩn bị chi tiết cho hàn giáp mối Đối với những chi tiết có tiết diện không bằng nhau, công nghệ chuẩn bị bề mặt tiếp xúc là nguyên công quan trọng

Hình 1.28: Chuẩn bị bề mặt a) và b) – Hợp lý; c) và d) – Không hợp lý)

Hình 1.28 a không có truyền nhiệt vào phần to của chi tiết hàn nên có thể dùng phương pháp hàn điện trở. Hình 1.28 b vì khoảng cách ngắn nên mất nhiều nhiệt, kết cấu như vậy chỉ thích hợp hàn bằng nóng chảy trên các máy hàn xung. Hình 1.28 c cũng chỉ hàn trên máy hàn xung vì tiết diện mặt tiếp xúc khác nhau. Hình 1.28 d là phương pháp chuẩn bị tốt nhất.

Đối với tất cả các phương pháp hàn giáp mối, sự phát nhiệt để nung nóng hàn có hai điều kiện:

- Nhiệt độ trong mặt tiếp xúc phải bằng nhiệt độ điểm chảy.

- Bất kỳ phương pháp nung nóng nào, thì trước lúc ép cần đảm bảo phân bố nhiệt độ đều và đủ để cho kim loại biến dạng dẻo không có khuyết tật trong mặt tiếp xúc.

Chuẩn bị mối hàn ống như hình 1.29 d là không hợp lý vì như vậy sẽ tập trung ứng suất cơ học xung quanh mối hàn.

Tóm lại, nội dung công nghệ chuẩn bị là nhằm mục đích chọn phương pháp nung nóng để mối hàn đạt được chất lượng cao nhất.

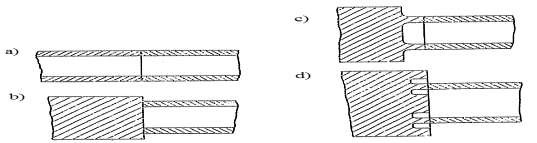

Hình 1.29: Các dạng chuẩn bị chi tiết

Như chúng ta đã biết hàn giáp mối có thể tiến hành bằng điện trở hoặc nóng chảy. Dù là phương pháp nào đi nữa để nhận được mối hàn có chất lượng cần phải đảm bảo các điều kiện sau:

- Các bề mặt hàn của mỗi phía phải giống nhau và bằng nhau.

- Các mặt đầu chi tiết hàn phải được bảo vệ không bị oxy hoá bởi oxy của không khí trong quá trình hàn.

- Đảm bảo khả năng biến dạng của hai chi tiết hàn bằng nhau khi ép chồn.

- Để thực hiện những điều kiện trên cần đảm bảo hình dạng hình học chi tiết hàn gần chỗ nối giống nhau và diện tích bằng nhau, vì vậy chuẩn bị các mặt đầu nối của chúng và chọn công nghệ hàn thích hợp hết sức quan trọng .

- Những yêu cầu đối với hình dạng hình học và phôi khi hàn giáp mối điện trở và nóng chảy là khác nhau.

1.4.4.2. Công nghệ Hàn giáp mối điện trở

Hàn giáp mối điện trở phải đảm bảo tiếp xúc hoàn toàn trước khi nung. Nếu không sẽ tạo khe hở giữa chúng tạo điều kiện oxy hoá làm giảm chất lượng mối hàn. Tiếp xúc hoàn toàn đó được đảm bảo bằng làm sạch bề mặt và lực ép của máy hàn. Việc tăng tiết diện, chu vi cũng như giảm độ cứng vật hàn sẽ gây khó khăn cho điều chỉnh trùng khít các mặt đầu.

Bởi vậy hàn giáp mối điện trở những ống mỏng, tấm và những chi tiết hàn khác với tiết diện có chu vi lớn sẽ khó nhận được chất lượng mong muốn và do đó không sử dụng trong công nghiệp.

Hạn chế của hàn giáp mối điện trở khi hàn vật có tiết diện đặc không lớn (thanh đặc có đường kính đến 15 20 mm), những ống mỏng với đường kính quá bé. Liên quan đến độ bền mối hàn loại này không cao và đòi hỏi phải nung nóng chi tiết trước khi hàn nên trong công nghiệp ít sử dụng.

Chủ yếu của hàn giáp mối là hàn nóng chảy .

1.4.4.3. Công nghệ Hàn giáp mối điện trở thép

Hàn giáp mối điện trở hiện nay chỉ được dùng để:

- Hàn dây: d = 6 8 mm

- Thanh : d ≤ 20 mm

Phương pháp này dễ hàn phù hợp với thép các bon thấp nhưng độ bền thường giảm, đặc biệt độ dẻo ở vùng nối so với vật liệu cơ bản (độ dai va chạm mối nối 2 5 KG/cm2). Độ bền giảm liên quan đến sự ôxi hoá mạnh liệt chỗ hàn.

Vùng hạt lớn rộng. Vùng này bị mở rộng lớn sẽ gây hiện tượng nung nóng mãnh liệt chi tiết trên một chiều dài đáng kể (xem trường nhiệt độ khi hàn giáp mối điện trở). Ưu điểm của phương pháp này là mép nối trơn tru. Điều đó đặc biệt có ý nghĩa khi hàn các ống mà phải đảm bảo đường kính trong không thay đổi. Khi hàn giáp mối điện trở

thường đường kính trong thường không thay đổi, trong khi đó hàn giáp mối nóng chảy sẽ tạo thành ba via ở mối nối cả trong vùng ngoài khi hàn ống, làm giảm đường kính trong. Mặc dù khó khăn khử ba via nhưng người ta vẫn dùng hàn giáp mối nóng chảy thay hàn điện trở do chất lượng mối nối khi hàn giáp mối điện trở không cao.

Chế độ hàn cơ bản của hàn giáp mối điện trở bao gồm những thông số :

- Cường độ dòng điện hay công suất hàn Ih (A)

- Thời gian hàn t (s);

- Áp lực chồn P (N, KG) hay P (N, KG/mm2);

- Chiều dài phần nhô để cặp của chi tiết khi hàn.

Dòng điện và thời gian nung nóng phụ thuộc vào vật liệu hàn, kích thước tiết diện vật hàn, thời gian hàn nung nóng. Áp lực chồn thường xác định gián tiếp qua lượng dư chồn, nghĩa là độ co của chi tiết khi ép.

Hàn giáp mối điện trở thép các bon thấp có thể chọn: J = 10 100 A/mm2, thường dùng 20 60 A/ mm2

Mật độ lớn dùng khi hàn tiết diện lớn.

Mật độ dòng điện phụ thuộc vào thời gian nung nóng đã cho (năng suất hàn).

Chế độ hàn càng mềm đòi hỏi công suất hàn càng lớn. Mật độ dòng hàn có thể xác định theo công thức:

J![]() =kj.103

=kj.103

Hệ số k phụ thuộc tính chất vật liệu hàn, tiết diện và chiều dài cặp phôi khi hàn và tra bảng 2.11.

Bảng 1.11 Hệ số k

Chiều dài cặp l ( d- Đường kính phôi tròn) | Đường kính phôi hàn (mm) | Hệ số k | |

Thép các bon thấp | D | 4 10 | 10 |

( 0,7 1,0 )d | 10 40 | 8 | |

Đồng | 2d | - | 27 |

Đồng thau | 1,5d | - | 20 |

Nhôm (Al) | 1,5d | - | 12 15 |

Có thể bạn quan tâm!

-

Các Kích Thước Của Liên Kết Hàn Khi Hàn Tiếp Xúc Điểm Và Tiếp Xúc Đường

Các Kích Thước Của Liên Kết Hàn Khi Hàn Tiếp Xúc Điểm Và Tiếp Xúc Đường -

Chế Độ Hàn Tiếp Xúc Đường Thép Cac Bon Thấp (Dòng Điện Xoay Chiều Một Pha)

Chế Độ Hàn Tiếp Xúc Đường Thép Cac Bon Thấp (Dòng Điện Xoay Chiều Một Pha) -

Chế Độ Hàn Tiếp Xúc Đường Thép Cac Bon Thấp (Điện Cực Trần)

Chế Độ Hàn Tiếp Xúc Đường Thép Cac Bon Thấp (Điện Cực Trần) -

Công Nghệ Hàn Giáp Mối Nóng Chảy Thép Các Bon Thấp

Công Nghệ Hàn Giáp Mối Nóng Chảy Thép Các Bon Thấp -

Sơ Đồ Cơ Chế Diễn Biến Hàn Nổ Ở Thời Điểm Bất Kỳ Trong Quá Trình Hàn

Sơ Đồ Cơ Chế Diễn Biến Hàn Nổ Ở Thời Điểm Bất Kỳ Trong Quá Trình Hàn -

Tấm Vật Liệu Nhận Được Từ Các Hợp Kim Trên Cơ Sở Nhôm - Đồng Với Số Lượng Lớp Khác Nhau 3)Quan Sát Tại Vùng Hàn, Đường Ranh Giới Giữa Hai

Tấm Vật Liệu Nhận Được Từ Các Hợp Kim Trên Cơ Sở Nhôm - Đồng Với Số Lượng Lớp Khác Nhau 3)Quan Sát Tại Vùng Hàn, Đường Ranh Giới Giữa Hai

Xem toàn bộ 110 trang tài liệu này.

1.4.4.4. Công nghệ Hàn giáp mối nóng chảy (GMNC)

Cả hai chi tiết hàn cần phải đảm bảo kích thước và hình dạng chỗ nối bằng nhau.

Cái đó đảm bảo nung nóng và biến dạng dẻo đồng đều khi hàn.

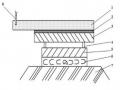

![]()

Kết cấu hợp lý đó được chỉ ra trên hình 1.30 Chiều dài l đoạn có tiết diện bằng nhau : l

Hàn tấm và ống mỏng : ![]() mm

mm

a: Lượng dư tổng cộng khi nóng chảy và chồn mm (tổngđộ co của chi tiết khi hàn nóng chảy)

S: Chiều dày tấm hoặc thành ống mm.

![]()

s

s

s

a) b)

Hình 1.30. Kết cấu chi tiết hàn giáp mối

a- Không hợp lý; b- Hợp lý

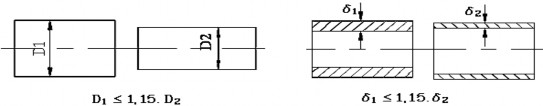

Khi hàn nóng chảy yêu cầu tiết diện phôi hàn ở chỗ nối gần bằng nhau. Các đường kính phôi tròn và chiều dày không đuợc khác nhau quá 15% (hình 1.31).

1,15

1 2

Hình 1.31: Sự khác nhau cho phép về đường kính và chiều dày khi hàn giáp mối.

a. Đườngkính: D1 ≤ 1,15D2; b. chiều dày ống

Tuỳ phương pháp hàn có thể chuẩn bị phôi bằng các phương pháp khác nhau: Có thể bằng cơ khí hay cắt bằng khí.

Hàn giáp mối nóng chảy có thể hàn tốt cả các chi tiết có tiết diện đặc ( tròn, vuông, tấm) cũng như hàn các chi tiết có tiết diện khác nhau (ống mỏng, tấm mỏng và rộng).

Hiện nay trên những máy hàn đặc biệt chúng ta có thể hàn được những tấm rộng 500-2000 mm với chiều dày không nhỏ hơn 1,5 3 mm.

Với việc giảm chiều dày tấm sẽ làm tăng độ nguy hiểm do dịch chuyển giữa các mép mối hàn.

Chiều rộng vật hàn càng lớn thì chiều dày tối thiểu của vật hàn càng lớn và khi đó vẫn có thể hàn được mối hàn giáp mối đảm bảo chất lượng.

Khi hàn ống, ở thời điểm chồn có khả năng làm phình ống (làm giảm độ bền ống). Độ nguy hiểm đó tăng cùng với việc tăng đường kính ống.