- Chất lượng hàn cao, biến dạng nhiệt nhỏ

- Năng suất rất cao

- Hàn các kim loại khác nhau với nhau

+ Nhược điểm

- Lượng chùn của kim loại mối hàn lớn

- Phải gia công cơ khí sau hàn

- Thiết bị đắt tiền

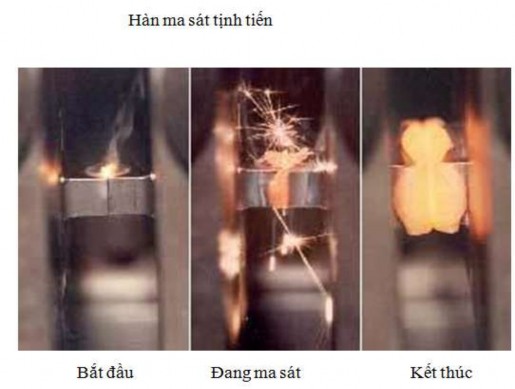

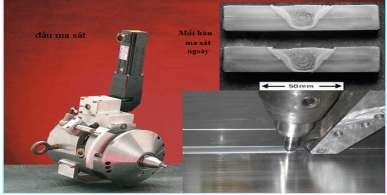

3.1.3.2. Hàn ma sát tịnh tiến

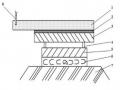

Hình 3.4. Hàn ma sát tịnh tiến

Có thể bạn quan tâm!

-

Công Nghệ Hàn Giáp Mối Nóng Chảy Thép Các Bon Thấp

Công Nghệ Hàn Giáp Mối Nóng Chảy Thép Các Bon Thấp -

Sơ Đồ Cơ Chế Diễn Biến Hàn Nổ Ở Thời Điểm Bất Kỳ Trong Quá Trình Hàn

Sơ Đồ Cơ Chế Diễn Biến Hàn Nổ Ở Thời Điểm Bất Kỳ Trong Quá Trình Hàn -

Tấm Vật Liệu Nhận Được Từ Các Hợp Kim Trên Cơ Sở Nhôm - Đồng Với Số Lượng Lớp Khác Nhau 3)Quan Sát Tại Vùng Hàn, Đường Ranh Giới Giữa Hai

Tấm Vật Liệu Nhận Được Từ Các Hợp Kim Trên Cơ Sở Nhôm - Đồng Với Số Lượng Lớp Khác Nhau 3)Quan Sát Tại Vùng Hàn, Đường Ranh Giới Giữa Hai -

Công nghệ hàn áp lực - 12

Công nghệ hàn áp lực - 12 -

Công nghệ hàn áp lực - 13

Công nghệ hàn áp lực - 13

Xem toàn bộ 110 trang tài liệu này.

+ Ưu điểm

- Hàn các chi tiết dạng thanh, ống không tròn xoay (VD: cánh turbin bằng Ti)

- Chất lượng hàn cao, biến dạng nhiệt nhỏ

- Ứng dụng rất nhiều trong hàn chất dẻo

- Hàn các kim loại khác nhau với nhau

+ Nhược điểm

- Lượng chùn của kim loại mối hàn lớn

- Phải gia công cơ khí sau hàn

- Thiết bị đắt tiền

- Không thích hợp lắm đối với vật liệu có hệ số dẫn nhiệt cao

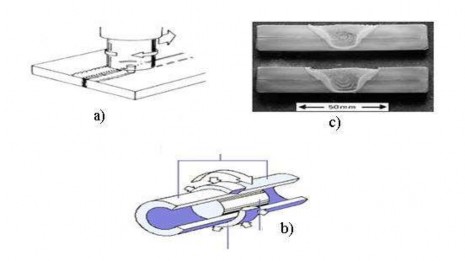

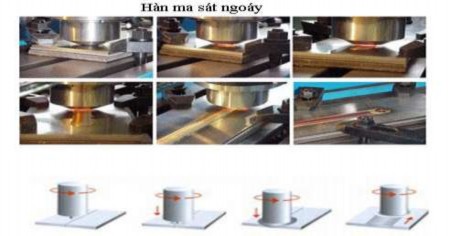

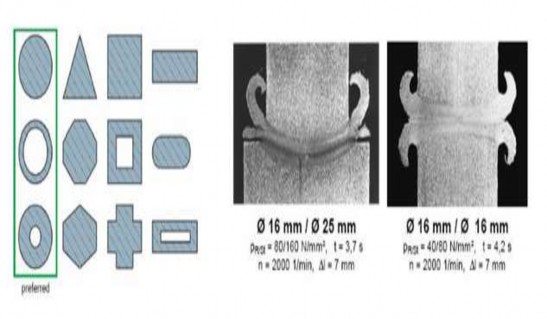

3.1.3.3. Hàn ma sát ngoáy

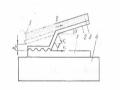

Hình 3.5. Hàn ma sát ngoáy

a); b) phương pháp hàn ma sát ngoáy

c) mối hàn ma sát ngoáy

Hình 3.6. Hàn ma sát ngoáy

Hình 3.7. Đầu hàn và mối hàn ma sát ngoáy

+ Ưu điểm

- Hàn giáp mối các chi tiết dạng tấm (phẳng hoặc định hình profil) đến 25mm

- Chất lượng hàn cao, biến dạng nhiệt nhỏ

- Dễ cơ khí hóa, tự động hóa (dùng Robot)

- Hàn được các hợp kim đặc biệt trong hàng không, vũ trụ

+ Nhược điểm

- Có hố lòm cuối đường hàn

- Thiết bị đắt tiền

- Cần phải đỡ ở mặt đối diện

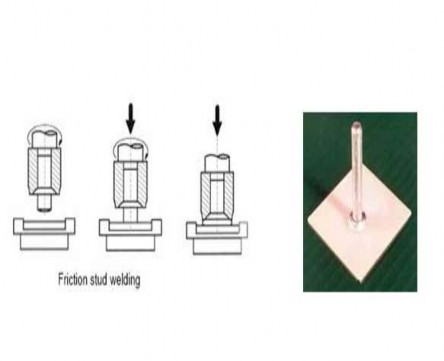

3.1.3.4. Hàn chốt bằng ma sát

Hình 3.8. Hàn chốt bằng ma sát

+ Ưu điểm

- Hàn các chốt lên bề mặt vật thể

- Chất lượng hàn cao, hàn được cả các vật liệu khó hàn

- Biến dạng nhiệt nhỏ

- Hàn các kim loại khác nhau với nhau

+ Nhược điểm

- Lượng chùn của kim loại mối hàn lớn

- Phí tổn quá trình tương đối

- Thiết bị tương đối đắt tiền

- Cần phải có đồ gá đỡ phía đối diện (nếu tấm mỏng)

3.2. Khả năng ứng dụng của hàn ma sát

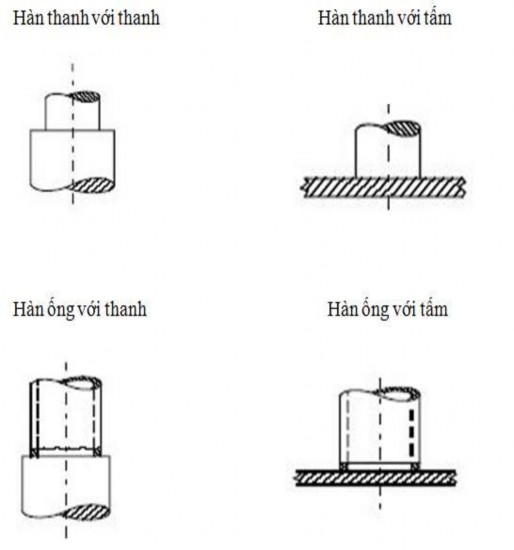

3.2.1. Hàn các chi tiết dạng thanh, ống

Hình 3.9. Hàn các chi tiết dạng thanh, ống

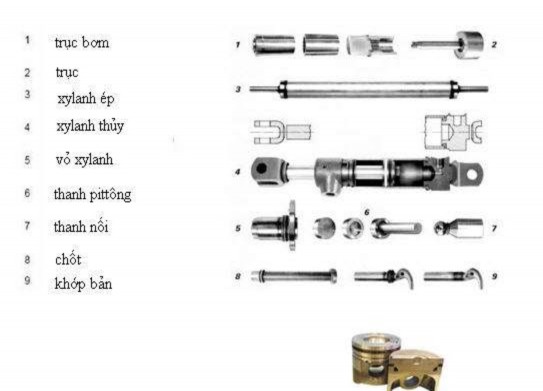

3.2.2. Hàn trục, xilanh

Hình 3.10. Hàn trục, xilanh

3.2.3. Hàn trục, bánh răng

Hình 3.11. Một số ứng dụng hàn ma sát

3.2.4. Cắt bavia nóng

Hình 3.12. Cắt bavia nóng

3.2.5. Hàn các kim loại khác nhau với nhau

Hình 3.13. Hàn các kim loại khác nhau

3.3. Vật liệu dùng trong hàn ma sát

Hàn ma sát thích hợp để hàn các chi tiết làm việc tiêu chuẩn và có tính kinh tế cao hoặc các sản phẩm đơn giản như các thanh, ống, vật đúc hoặc rèn. Nhờ có nhiệt độ hàn thấp (T < Ts) mà các vật liệu rỗng xốp cũng có thể hàn bằng ma sát. Ngoài ra phương pháp này cũng có thể hàn các vật liệu khác nhau với nhau ví dụ như hàn thép với nhôm, nhômvới đồng, titan với thép, các vật liệu nhôm với gốm, v.v...

Với hàn ma sát thì các vật liệu “khó hàn” và các tổ hợp vật liệu có thể được hàn. Khả năng hàn ma sát của vật liệu ảnh hưởng bởi loại hợp kim, các tính chất vật lý của chúng (cặp ma sát, hệ số dãn nở nhiệt) và một phần cũng bị ảnh hưởng bởi kích cỡ và hình dáng của tiết diện ngang của mối nối.

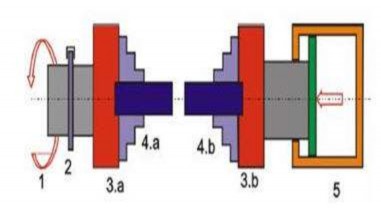

3.4. Hàn ma sát với sự truyền động liên tục

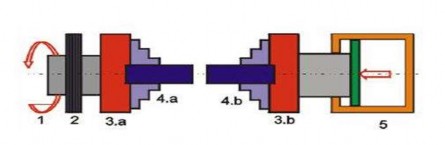

Hình 3.14. Hàn ma sát với sự truyền động liên tục

1- Động cơ. 2- Phanh hãm. 3.a- Mâm cặp quay. 3.b- Mâm cặp trượt

4.a- Phôi hàn quay. 4.b- Phôi hàn trượt

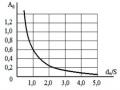

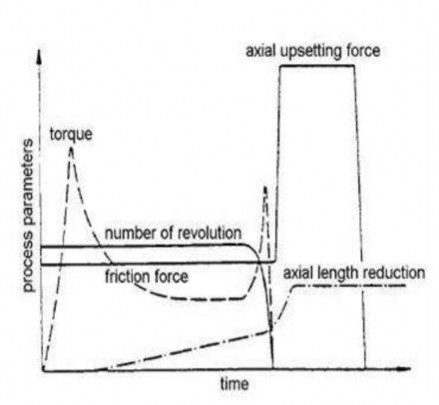

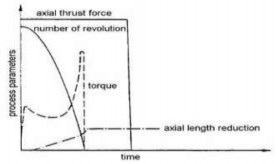

Hình 3.15. Chu trình của quá trình hàn ma sát với sự truyền động liên tục

Các thông số quá trình hàn theo thời gian Process parameters = các thông số quá trình hàn Time = thời gian

Torque = mômen xoắn

Number of revolution = số vũng quay Friction force = lực ma sát

Axial upseting force = lực chồn hướng trục

Axial lenght reduction = sự giảm chiều dài hướng trục

3.5. Hàn ma sát với sự truyền động theo quán tính

Hình 3.16. Hàn ma sát quán tính

1- Động cơ. 2- Khối lượng quán tính. 3. a- Mâm cặp quay.

3. b- Mâm cặp trượt. 4. a- Phôi hàn quay 4. b- Phôi hàn trượt

Hình 3.17. Mối hàn ma sát

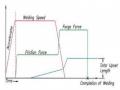

Hình 3.18. Chu trình của quá trình Hàn ma sát quán tính theo thời gian

Các thông số của quá trình hàn theo thời gian Process parameters = các thông số quá trình hàn Time = thời gian

Number of revolution = số vũng quay Axial thrust force = lực đẩy hướng trục Torque = mômen xoắn

Axial lenght reduction = sự giảm bớt chiều dài hướng trục

3.6. Các chú ý khi lựa chọn, điều chỉnh các thông số hàn ma sát

- Lựa chọn, điều chỉnh các thông số quá trình hàn ma sát tuỳ thuộc vào các yếu tố sau:

+ Loại vật liệu hàn (khi hàn các vật liệu khác nhau, ta chọn các thông số theo vật liệu mềm hơn)

+ Diện tích tiết diện cần hàn

- Khi hàn diện tích lớn cần chọn lực ép lớn, thời gian ma sát và thời gian ép hàn cũng lớn

- Chọn tốc độ quay / tịnh tiến lớn khi hàn tiết diện lớn

- Mômen phanh hãm, mômen xoắn khi chồn phải đủ lớn