CHƯƠNG 2 CÔNG NGHỆ HÀN NỔ

2.1. Khái niệm, đặc điểm của Hàn nổ

Hàn nổ xét theo kiểu năng lượng đưa vào, có liên quan đến nhóm quá trình cơ học liên kết các kim loại. Khi đó năng lượng hóa học chuyển hóa của lượng thuốc nổ ở dạng sản phẩm khí nổ được chuyển thành năng lượng cơ, làm cho một phần của vùng hàn trong các tấm kim loại dịch chuyển với vận tốc rất lớn. Động năng va đập của phần chuyển động với bề mặt của phần cố định, được dùng làm công biến dạng mềm hỗn hợp của các lớp tiếp xúc của các kim loại (2 kim loại cần hàn), dẫn đến việc hình thành liên kết hàn hay mối hàn.

Công biến dạng mềm chuyển thành nhiệt, nhiệt này do hậu quả tính đoạn nhiệt của quá trình, do vận tốc lớn có thể đốt nóng kim loại ở vùng liên kết cho đến khi đạt nhiệt độ khá cao (tạo những vùng nóng chảy cục bộ).

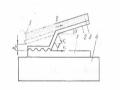

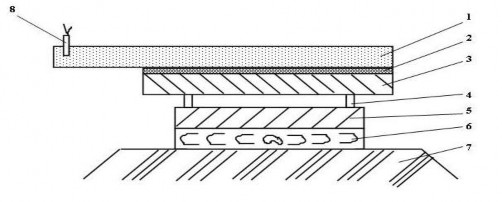

Sơ đồ nguyên lý hàn nổ có 2 dạng: dạng song song và dạng không song song (tạo góc).

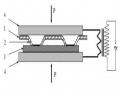

Sơ đồ song song được trình bày sơ bộ trên hình

Hình 2.1 Sơ đồ bố trí hàn hổ dạng song song

1-khối thuốc nổ, 2- tấm đệm lót, 3- tấm kim loại dịch chuyển (tấm kim loại thứ nhất), 4-dụng cụ cố định khe hở giữa 2 tấm kim loại, 5-tấm kim loại cố định (tấm thứ 2),

6- tấm ván, 7-nền đất, 8- ngòi nổ điện (kích nổ bằng điện).

Có thể bạn quan tâm!

-

Chế Độ Hàn Tiếp Xúc Đường Thép Cac Bon Thấp (Điện Cực Trần)

Chế Độ Hàn Tiếp Xúc Đường Thép Cac Bon Thấp (Điện Cực Trần) -

Chọn Phương Pháp Nung Nóng Và Công Nghệ Chuẩn Bị Chi Tiết Cho Hàn Giáp Mối Đối Với Những Chi Tiết Có Tiết Diện Không Bằng Nhau, Công Nghệ Chuẩn Bị

Chọn Phương Pháp Nung Nóng Và Công Nghệ Chuẩn Bị Chi Tiết Cho Hàn Giáp Mối Đối Với Những Chi Tiết Có Tiết Diện Không Bằng Nhau, Công Nghệ Chuẩn Bị -

Công Nghệ Hàn Giáp Mối Nóng Chảy Thép Các Bon Thấp

Công Nghệ Hàn Giáp Mối Nóng Chảy Thép Các Bon Thấp -

Tấm Vật Liệu Nhận Được Từ Các Hợp Kim Trên Cơ Sở Nhôm - Đồng Với Số Lượng Lớp Khác Nhau 3)Quan Sát Tại Vùng Hàn, Đường Ranh Giới Giữa Hai

Tấm Vật Liệu Nhận Được Từ Các Hợp Kim Trên Cơ Sở Nhôm - Đồng Với Số Lượng Lớp Khác Nhau 3)Quan Sát Tại Vùng Hàn, Đường Ranh Giới Giữa Hai -

Chu Trình Của Quá Trình Hàn Ma Sát Với Sự Truyền Động Liên Tục

Chu Trình Của Quá Trình Hàn Ma Sát Với Sự Truyền Động Liên Tục -

Công nghệ hàn áp lực - 12

Công nghệ hàn áp lực - 12

Xem toàn bộ 110 trang tài liệu này.

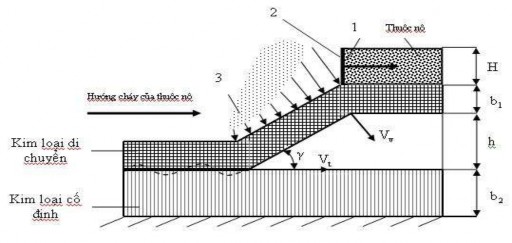

Với việc kích nổ thuốc, sẽ xuất hiện một mặt trước (mặt tiền) của sóng dẫn nổ và nó lan truyền với vận tốc D, phù hợp với việc chọn thuốc nổ, tính chất, khối lượng, trạng thái…, sẽ trong khoảng 2000-8000 m/s. Ở mặt sau (mặt hậu) tạo thành những sản phẩm nổ dạng khí trong khoảng thời gian rất ngắn theo quán tính chúng sẽ bảo toàn thể tích trước kia của thuốc nổ nằm trên đó dưới áp suất 100-200 nghìn at, sau đó với vận tốc 0,5 0,7D chúng sẽ mở rộng ra theo hướng vuông góc với những mặt phẳng tự do của khốithuốc nổ. Việc này tạo ra vùng kim loại ở dưới xung lượng nào đó, xung lượng này sẽ cuốn lần lượt từng khoảng thể tích kim loại thứ nhất vào sự chuyển động hướng tới bề mặt của tấm kim loại cố định và va đập với nó với vận tốc Vv (vận tốc va đập). Trong

quá trình này, tấm kim loại thứ nhất (tạm gọi là kim loại “bay”) sẽ bị bẻ cong hai lần. Phần nghiêng của nó chuyển động với vận tốc Vt (vận tốc tiếp điểm), chuyển động ngay sau “mặt tiền” của song dẫn nổ, còn phần phía trước nữa của sóng dẫn nổ chưa kịp nổ thì dưới quán tính sẽ tiếp tục chiếm trạng thái của trạng thái ban đầu.

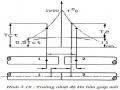

Hình 2.2 - Sơ đồ cơ chế diễn biến Hàn nổ ở thời điểm bất kỳ trong quá trình hàn

1- Mặt tiền của song dẫn nổ, 2-mặt tản của sản phẩm nổ, 3-mặt sóng loãng.

Sự va đập với vận tốc lớn của kim loại “bay” (KLB) và kim loại cố định (KLCD) phát triển ra trong phạm vi của đỉnh chuyển động với góc gama (γ), các mặt phẳng KL gặp nhau với áp lực 102 103 kb. Sự nén của nổ khắp các hướng tạo thuận lợi cho xu hướng mềm hóa ở khu vực tiếp xúc theo hướng hàn nhờ có sự hiện diện của mặt phẳng tự do phía trước góc gama và thành phần vận tốc Vv, điều này bắt buộc những lớp bề mặt của cả 2 kim loại đồng thời biến dạng theo cùng hướng vận tốc Vt .

Kết quả dẫn đến sự kết dính hai bề mặt các kim loại và nhận được mối hàn.

Cũng dưới cơ chế này thì các màng oxi hóa và những tạp chất bẩn trên bề mặt kim loại cũng bị đập vỡ, phân tán và rơi ra khỏi đỉnh góc gama dưới sự tác động của hiệu ứng dồn (hiệu ứng chồng chất).

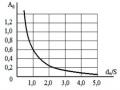

Tham số động lực của quá trình hàn nổ chính là vận tốc va đập Vv của các mặt tiếp xúc, vận tốc chuyển động của đỉnh góc gama Vt (vận tốc tiếp điểm), động năng va đập của các phần tiếp xúc W.

Vận tốc va đập Vv phụ thuộc vào vận tốc dẫn nổ D, mật độ

cn

của khối thuốc

nổ, độ cao H của khối thuốc nổ, độ dày b1

và mật độ hay độ chặt

1 của KLB, đồng

thời nó cũng phụ thuộc vào khoảng cách h giữa hai bề mặt kim loại. Có hai cách xác định Vv đó là bằng thực nghiệm và bằng tính toán. Phương pháp thứ nhất dựa vào sự chụp ảnh ở từng thời điểm xảy ra của quá trình hàn nổ trong khoang chân không với sự trợ giúp của dụng cụ chuyên dụng ghi ảnh hoặc máy xung lượng rơnghen.

Công thức tính toán chính xác hoàn toàn của Vv đến giờ vẫn chưa thể thực thi được, lí do vì sự phức tạp của sơ đồ tính toán và số lượng lớn các đại lượng thay đổi

(biến số) xác định quá trình va đập các vật thể kim loại khi hàn. Từ đó có thể vận dụng công thức gần đúng được giới thiệu sau:

V 1, 2.D(1

1

v

Trong đó:

) 1 2

1 2 (1 2)

h

H

h2

H2

1 (1 2) h

H

16cn H

271b1

Biến dạng mềm của kim loại theo cơ chế biến vị (lệch), khả năng xảy ra với vận

tốc nhỏ hơn vận tốc truyền của sóng mềm nén

C0 . Bởi vậy, để tạo ra liên kết vật lý

trong vùng hàn và hiện thực hóa cơ chế tạo thành những trung tâm kích hoạt, Vt

phải

nhỏ hơn

C0 , trong trường hợp ngược lại, kim loại không kịp biến dạng và không xảy

ra quá trình hàn. Đối với một loạt liên kết các kim loại (thép-titan, nhôm-thép…) thỏa mãn điều kiện Vt < C0 là cần nhưng chưa đủ. Độ bền các liên kết của chúng tiếp tục tăng cùng với việc giảm Vt và vào miền “tiền âm thanh”.

2.2. Các thông số cơ bản trong Hàn nổ

2.2.1. Thông số công nghệ: gồm có khối lượng và kích thước hình học của các phần tử hàn; dạng, khối lượng và kích thước hình học của khối thuốc nổ; kích thước xác định liên hệ giữa các phần tử (ví dụ khoảng cách giữa 2 tấm kim loại; mật độ hay độ chặt của các kim loại và thuốc nổ; góc α xác định vị trí đặt ban đầu của các kim loại (với sơ đồ song song thì α=0 ).

2.2.2. Thông số động lực: gồm có các vận tốc, vận tốc tiếp điểm (tiếp xúc) Vt , vận tốc va đập Vv , góc γ và áp lực P tại vị trí đỉnh của góc.

2.2.3. Thông số năng lượng: theo động lực học, tính chất quá trình hàn nổ

được xem xét là quá trình của hiện tượng hóa-lý. Năng lượng chính là yếu tố ảnh hưởng lên quá trình này hay quá trình hình thành mối hàn. Lưu ý là quá trình hàn nổ phụ thuộc rất lớn vào vấn đề phân bố năng lượng trong việc chuyển hóa nó từ nguồn đến vị trí mối hàn. Để tạo ra liên kết chắc chắn bằng hàn nổ thì tại miền xảy ra va đập phải xác định một mức độ biến dạng mềm nào đó, để sao cho trong khoảng thời gian rất ngắn (được xác định bằng vận tốc hàn), làm đứt phần bị nén của các liên kết hóa học trên cả hai bề mặt hai kim loại và thay thế chúng bằng các liên kết mới. Năng lượng yêu cầu kích hoạt quá trình này khi hàn nổ chỉ có thể mở rộng được nhờ kết quả

của biến dạng mềm của kim loại, độ biến dạng này qui định bởi năng lượng chi dùng cho phần động năng va đập các thành phần hàn.

W W1 W2 W3

Các thành phần năng lượng lần lượt là:

W: động năng riêng va đập của các thành phần hàn,

W1 : động năng riêng của hệ gồm các thành phần hàn,

W2 : động năng riêng để làm biến dạng mềm các lớp bề mặt tại vị trí tiếp xúc,

W3 : năng lượng riêng lấy ra từ hệ hàn dưới tác động của hiệu ứng chồng chất.

2.2.4. Thông số vật lý: các tham số này một mặt điều khiển động học và tính chất mối hàn nhận được, mặt khác lại phụ thuộc vào các nhóm tham số trước và tính

chất lý-hóa của kim loại. Nhóm các tham số vật lý có thể kể đến:

tv - thời gian tạo

thành mối hàn trong miền va đập, P- áp lực tác dụng lên miền va đập,

Tt -nhiệt độ các

lớp tiếp xúc nhau của hai kim loại, ε- bậc biến dạng mềm của các lớp tiếp xúc nhau tại

miền va đập,

nn - chỉ số độ nhám các mặt tiếp xúc, bd -trở kháng lại sự biến dạng dưới

sự tiếp xúc và va đập trên.

2.3. Những khuyết tật khi Hàn nổ và biện pháp hạn chế

Mối hàn nhận được từ hàn nổ phải ổn định chất lượng trên toàn bộ bề mặt đặc biệt là đối với các sản phẩm có kích thước lớn là một bài toán đủ khó về công nghệ. Điều này cắt nghĩa rằng một mặt hàn nổ cho phép nhận được mối hàn dùng cho rất nhiều chi tiết ứng dụng rộng rãi nhiều lĩnh vực và mục đích sử dụng khác nhau, nhưng mặt khác thì cũng tồn tại rất nhiều yếu tố ảnh hưởng đến cấu trúc và tính chất mối hàn các kim loại không đồng nhất (các kim loại khác nhau).

Kinh nghiệm hàn nổ và sự phân tích trong những tài liệu đã được xuất bản và lưu hành chỉ ra rằng chất lượng của mối hàn bằng phương pháp nổ được đánh giá theo các tiêu chuẩn: tính đặc của mối hàn, độ bền của mối hàn, cấu trúc vùng hàn, độ biến dạng của chi tiết, sự có mặt của các khuyết tật.

Độ đặc hay tính đặc của mối hàn được đánh giá bằng tỉ lệ diện tích mối hàn chất lượng trên toàn bộ diện tích sản phẩm. Nó được kiểm tra bằng phép dò khuyết tật siêu âm.

Độ bền mối hàn xác định bằng cách thử nghiệm cắt hoặc đứt lớp hàn (lớp hàn qui ước là lớp kim loại “bay” hay còn gọi là lớp “mạ”. Kim loại cố định cũng có thể coi là kim loại được mạ)

Cấu trúc miền hàn có tính chất xác định bằng

- Các tham số liên kết dạng sóng;

- Sự có mặt của: hợp kim, chất tơi xốp, lỗ rỗ, vi rạn nứt, các phi kim;

- Độ vi cứng;

- Tổ chức tế vi phụ.

Cấu trúc được kiểm soát bằng nghiên cứu kim tương học, phương pháp phân tích rơn-ghen hoặc quang phổ, phương pháp dò khuyết tật từ trường…

Độ biến dạng của sản phẩm xác định bằng độ cong và độ nới dài.

Khuyết tật của sản phẩm hàn ( mạ, bimetal, composite lớp…) đó là: những vết rạn, lỗ rò-rỗ, sứt mẻ và phá hủy.

Chất lượng mối hàn đuợc xác định bằng sơ đồ hàn bao gồm: các tham số truyền năng lượng hàn, tính chất các kim loại thành phần, công tác chuẩn bị bề mặt để hàn, dạng bệ đỡ và các yếu tố môi trường ngoài khi tiến hành ở bãi rộng (độ ẩm, gió bui, lượng mưa… ).

Phân loại khuyết tật hàn, về cơ bản đối với sản phẩm cỡ lớn, phân chia ra 5 nhóm, mỗi nhóm lại chia ra các nhóm nhỏ tùy theo sự phân bố khuyết tật và nguyên nhân xuất hiện.

- Hàn không thấu (khuyết tật về tính đặc).

+ Đơn giản là ở các rìa, mép

+ Liên hệ với sự vỡ ở chế độ hàn

- Khuyết tật của miền hàn

+ Dạng cây thông

+ Vỡ trễ

+ Những phần nóng chảy

- Khuyết tật của chi tiết

+ Cong

+ Giãn

+ Ở rìa.

- Hỏng lớp mạ (kim loại “bay”)

+ Bề mặt

+ Rò, rỉ, lỗ rỗ

+ Nứt.

- Các vi nứt và phá hủy

+ Mẻ

+ Bóc lớp

+ Xuất hiện khi kim loại cố định (kim loại được mạ) bị kéo dãn

+ Được qui định bởi kim loại được mạ

+ Có liên qua đến quá trình công nghệ.

2.4. Vật liệu dùng trong Hàn nổ

2.4.1 Vật liệu chống ăn mòn

Một trong các phương pháp bảo vệ có hiệu quả kim loại trước ăn mòn đó là sản xuất kim loại nhiều lớp. Điều này cho phép hạ thấp chi phí cho các kim loại thiếu hụt

và hiếm trong công nghiệp. Một mặt việc sử dụng sẽ cho khả năng kết hợp các tính chất nhiều vật liệu khác nhau sử dụng ở các công việc khác nhau trong một sản phẩm vật liệu suy nhất (composite). Bimetall chống ăn mòn đưa vào trạng thái “xử lý nhiệt”, khi đó hiển nhiên mức độ các cơ tính của tấm bimetal tăng cao hơn hẳn cơ tính của kim loại dùng để mạ. Điều này liên hệ đến vận dụng các thép hợp kim thấp làm kim loại cơ bản (kim loại được mạ).

Phối hợp thép hợp kim thấp với thép chống gi sẽ làm tăng độ bền composite so với kim loại dùng để mạ. Với cách này bimetal chống ăn mòn đã được sản suất đại trà có giới hạn chảy đạt 400 500 MPa và có thể làm cho cao hơn nữa.

Các tính chất quan trọng khác của bimetal này là tính dẫn nhiệt và tính công nghệ- có khả năng cho phép thực hiện các quá trình công nghệ khác như hàn, uốn, dập…

Dĩ nhiên bimetal không có độ dẫn nhiệt cao bằng một kim loại nguyên khối thuần nhất.

Tuy thế ở trường hợp này khi dùng thép chống gỉ để mạ thì bimetal có độ dẫn nhiệt chỉ kém độ dẫn nhiệt của kim loại cơ sở (kim loại được mạ) một chút nhưng lại cao hơn hẳn kim loại dùng để mạ đến 2 3 lần. Điều này cho phép chế tạo thiết bị trao đổi nhiệt mà lại có các tính năng vận hành khác tương đối tốt.

Khả năng chống ăn mòn của bimetal quyết định bằng lớp kim loại mạ. Có thể sử dụng thép ayctenit crom và chế tạo thiết bị làm việc trong môi trường có liên kết hữu cơ, các dung dịch muối nitrit, sunphat, và clorua cũng như có khí clo khô, khí lưu huỳnh hoặc cacbonat.

Trường hợp môi trường đặc biệt ăn mòn mạnh, có thể sử dụng vật liệu mạ làm từ hợp kim của niken, titan và một số kim loại màu.

Trong công nghiệp hóa học người ta sử dụng bimetal kể trên để làm bể kết tinh, thiết bị chân không, bình ngưng tụ, thiết bị trao đổi nhiệt lò l(uyện) hơi, giếng rửa, bình phản ứng, nồi hấp để làm sạch dầu mỡ, thiết bị dành cho phản ứng oxi-hóa, máy trộn…

Trong công nghiệp dầu mỏ, người ta vận dụng bimetall này để chế tạo máy trộn, bể phản ứng chưng cất xăng từ dầu, nồi phản ứng tinh luyện, thiết bị trao đổi nhiệt…

Gần 80% bimetal dùng trong các nhà máy thuộc công nghiệp dầu mỏ đều dùng bimetal chứa 12 14% Cr, C < 0,08% , P < 0,03%, S < 0,025% … Nhưng thép này, bỏ qua tính chống gỉ của nó, không thể sử dụng làm vật liệu kết cấu. Chính độ nhớt va đập thấp và tính giòn của các mối hàn, đặc biệt trong điều kiện làm việc nhiệt độ thấp đã tạo ra vấn đề đó. Cho nên dùng nó làm kim loại mạ sẽ đưa ra khả năng nhận được vật liệu kết cấu với những tính năng làm việc mới.

2.4.2. Vật liệu chống mài mòn

Chúng ta dùng phương pháp hàn nổ để tạo ra bimetal chống mài mòn. Vật liệu dùng để mạ, là thép và hợp kim có tính chống mài mòn cao, còn vật liệu dùng làm

kim loại cố định thì thông thường chọn thép các-bon thấp.

Để sử dụng làm vật liệu chống mài mòn, người ta có thể dùng tấm 2 hoặc 3 lớp có độ dày chung là 2 15 mm với độ dày tương đối của từng lớp 10 15% độ dày chung. Kim loại cơ sở hay kim loại được mạ, được chọn là các loại thép có 0,060,5

% C, tương tự để chọn làm kim loại mạ, có thể sẽ là thép chứa 0,61,3% C hoặc các hợp kim dụng cụ chống mòn cũng như một số thép cac-bit.

Có thể sử dụng các tấm bimetal dày hơn- độ dày lên tới 50100 mm, chủ yếu dùng trong khai thác quặng mỏ. Tương lai sẽ sử dụng bimetall định hình ở dạng có các tiết diện của các loại lưỡi dùng làm các dao cắt khác nhau trong sản xuất nông nghiệp và dụng cụ cắt gọt công nghiệp, hoặc ở dạng tròn hay phức tạp hơn (như bánh răng, các chi tiết thân rỗng…) dùng trong các trục, đĩa, chốt, dao phay, tiện…

Sử dụng kết hợp kim loại cứng với kim loại mềm hơn sẽ không chỉ cho ra thứ vật liệu có thời hạn sử dụng chống mài mòn tăng mà còn tạo được từ chúng những cái lưỡi cắt trong máy cày với tính năng mới đó là tự mài mòn.

Điều này giải thích được rằng những lớp vật liệu mềm bị mài mòn nhanh hơn những lớp cứng (được dùng làm lưỡi sắc). Các chi tiết như vậy không cần phải mài sắc cho đến khi nào vật liệu bị mài mòn hoàn toàn.

Cũng có phương án khác để làm lưỡi cày từ bimetall, đó là dùng bimetall định hình dạng “chèn đôi” với độ dày chung là 412 mm bề rộng 220 mm. Bề dày lớp cắt gọt làm từ thép 15% C, 6% Cr, 1% V và chiếm 2330% đọ dày chung bimetal.

Bimetall còn dùng làm đĩa và chân máy xới đất, đĩa xới của máy bừa, máy cắt phẳng (bào), bộ phận xay của máy xay-giã …

Từ composite dụng cụ cũng tạo ra dao nhíp cắt gỗ, giấy …

Tương lai lớn hơn sẽ dùng phổ biến bimetal dạng này vào tổ chức, kết cấu giao thông vận tải: rãnh-máng, gàu xúc, dùng trong khai thác khoáng sản, nghành nhiệt lượng, công nghiệp nhẹ và công nghiệp thực phẩm.

Composite kim loại chống mài mòn không chịu các thử nghiệm cơ chuyên dụng. Có một số qui ước chuẩn định trước là độ cứng tối đa cho phép của kim loại cơ sở trong trạng thái chưa xử lý nhiệt và độ cứng nhỏ nhất của kim loại mạ sau khi tôi.

Cũng có thể kiểm soát sự tách lớp.

Tiêu chuẩn cơ bản của chất lượng vật liệu chống mài mòn là độ mài mòn riêng của lớp vật liệu cứng (lớp mạ), có thể theo độ dài hoặc theo khối lượng.

Điều này được xác định nhờ thí nghiệm trong phòng thí nghiệm các dao cắt trong chậu với đất trồng và thực nghiệm trong sản xuất với mẫu thử tự nhiên của chi tiết máy nông nghiệp (lưỡi cày, lưỡi gạt) lúc cày.

2.4.3. Vật liệu kỹ thuật điện

Trong kỹ thuật điện bimetall dùng làm dây dẫn và chi tiết của bộ phận tiếp xúc.

Thông thường composite kim loại kết hợp lại trong đó các tính chất về điện và tính bền rất tốt với các kim loại rẻ nhất, ít hiếm (Cb, Al, Ag…).

Ngoài ra dây dẫn composite còn có khối lượng nhỏ và chống ăn mòn tốt. Bimetall dây với lớp ngoài làm từ đồng và lòi thép có tính phổ biến cao như vật liệu dây dẫn hầu như không thua kém về khả năng dẫn của dây đồng nhưng lại kinh tế hơn và bền hơn. Dây thép chứa nhôm dùng làm đường thông khí trong ống thông gió của tàu điện và xe điện, dây chão cho việc tiếp xúc và truyền điện khí hóa trong đường sắt.

Triển vọng lớn là việc sử dụng composite để làm những mấu nối liền trong mạch điện. Chính ở đầu nối này xảy ra phần mất mát cơ bản năng lượng điện trong các chi tiết tải lưu (dẫn điện).

Sử dụng các mấu tiếp xúc bằng bimetal bởi vì các nguyên nhân sau: thiết kế thanh dẫn, điện cực, và các chi tiết khác từ các kim loại khác nhau; sự nhất thiết tạo ra mấu tiếp điểm chuyển mạch giữa các chi tiết tải lưu không có đồng; việc sử dụng các chi tiết tải lưu thành phần với mục đích kinh tế đối với các kim loại đắt giá và kim loại hiếm; tăng cường cơ tính các chi tiết tải lưu làm từ kim loại và hợp kim mềm dẻo.

Một trong những nghành vận dụng năng lượng trong thời đại ngày nay là điện hóa thực hành, điện phân, kết tủa và tinh luyện kim loại (Ni, Al, Cu, Zn, Ti, Co, Sn, Cr…).

Sử dụng các tiếp điểm bằng vật liệu lớp kim loại trong mạch điện điện hóa thực hành làm việc dưới tải dòng với cường độ lớn, dưới nhiệt độ cao, trong môi trường hóa có hoạt tính lớn. Đây là yêu cầu cao đòi hỏi về chất lượng vật liệu được sử dụng.

Tiếp điểm bằng bimetal (Ti+Cu, thép+Al, Cu+Al…) sử dụng cho hàng loạt các quá trình điện hóa thực hành, mà sẽ tăng thời hạn sử dụng của các chi tiết tải lưu một cách tương đối và giảm đáng kể trở kháng tại vị trí chuyển tiếp điểm.

Cũng trong điện hóa thực hành, vật liệu nhiều lớp dạng dải cuộn được dùng làm vật liệu kết cấu. Vật liệu này kết hợp trong đó những tính chất như độ bền cao, độ dẫn điện cao và hệ số nở dài thấp, khả năng chống ăn mòn, tính công nghệ tiếp nhận gia công.

2.4.4. Vật liệu chống ma sát

Một trong những lĩnh vực hiệu quả của việc sử dụng composite lớp kim loại đó là sản xuất vòng bi trượt. Trong các máy hiện hành việc sử dụng vòng bi trượt là tốt hơn cả, hơn các vòng bi lăn, nhờ có kích thước và lượng chứa kim loại nhỏ cũng như các tính năng làm việc tốt.

Chi phí kim loại màu dùng trong vòng bi composite đặc biệt nhỏ hơn chi phí cho vòng bi làm từ một kim loại màu (độ dày của lớp chống ma sát chỉ cẩn vài phần mm).