mài có biên dạng của rãnh răng cần gia công, đá mài cả hai mặt hoặc từng mặt răng. Khi mài từng mặt răng, sau khi gia công xong toàn bộ một mặt rãng bên này mới chuyển sang gia công mặt răng bên kia. Để bảo đảm độ chính xác dạng răng. phải tiến hành sửa đá chính xác và thường xuyên theo dưỡng.

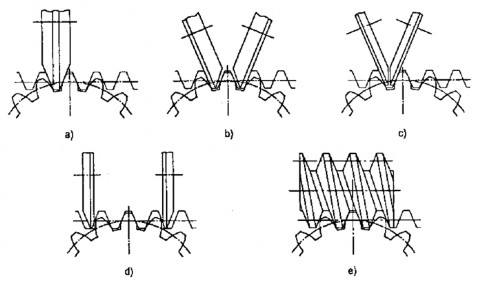

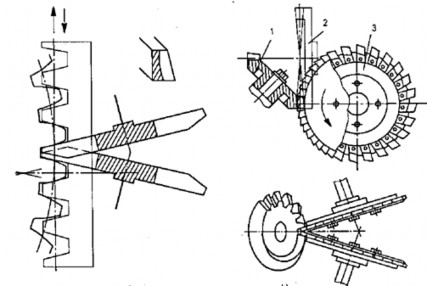

- Mài răng theo phương pháp bao hình

Mài theo phương pháp bao hình bảo đảm độ chính xác cao và được sử dụng rộng rãi. Mài bao hình dựa trên nguyên lý ăn khớp giữa bánh răng và thanh răng. Trên máy mài chuyên dùng, đá mài có bề mặt làm việc như là răng của một thanh răng trong quá trình ăn khớp.

Khi mài theo phương pháp này, thường chia ra ba loại mài tùy theo mặt tiếp xúc của đá mài với chi tiết:

- Loại thứ nhất: Mặt làm việc của đá là mặt côn (h. 12-18a) trong đó đá mài côn đóng vai trò như một răng của thanh răng. Phương pháp này thích hợp gia công các bánh răng có kích thuớc lớn, vì các máy loại này thường bố trí trục gá chi tiết thẳng đứng nên dễ gá đặt hơn.

Loại thứ hai: Mặt làm viêc của đá là mặt phẳng (h. 12-18 b, c, d). Khi đó có thể dùng sơ đồ (b), hai đá được gá nghiêng một góc ăn khớp, mài hai cạnh răng ở hai phía; sơ đồ (c), hai đá gá nghiêng cùng mài hai cạnh của mội rãnh răng; sơ đồ (d), hai đá được gá song song.

Hình 12-18 Mài răng theo phương pháp bao hình

hướng vuông góc với trục bánh răng trong xích bao hình ăn khớp với chuyển

Có thể bạn quan tâm!

-

Tiện Định Bằng Phương Pháp Xoay Bàn Trượt Dọc

Tiện Định Bằng Phương Pháp Xoay Bàn Trượt Dọc -

Phay Răng Theo Phương Pháp Định Hình (A Dùng Dao Phay Đĩa Mô Đun; B Dùng Dao Phay Ngón Mô Đun;)

Phay Răng Theo Phương Pháp Định Hình (A Dùng Dao Phay Đĩa Mô Đun; B Dùng Dao Phay Ngón Mô Đun;) -

Sơ Đồ Chạy Rà Bánh Răng (A. Chạy Rà Bánh Răng; B Nghiền Bánh Răng)

Sơ Đồ Chạy Rà Bánh Răng (A. Chạy Rà Bánh Răng; B Nghiền Bánh Răng) -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 13

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 13 -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 14

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 14

Xem toàn bộ 118 trang tài liệu này.

dộng quay của chi tiết gia công, chuyển động tiến dao của đá dọc theo răng bánh răng và chuyển động quay bánh răng đi một góc sau khi gia công xong một răng.

- Loại thứ ba: Mặt làm việc của đá hình xoắn vít (h.12-18 e). Đá mài được chế tạo có dạng trục vít, thực hiện chuyển động ăn khớp liên tục với bánh răng cẩn gia công. Phương pháp này cho năng suất rất cao. độ chính xác gia công phụ thuộc vào xích truyền động, vào việc sửa đá, có thể đạt được cấp chính xác 4 - 5, độ nhám bề mặt Ra 1,25 - 0.32.Mm

2.4. Các phương pháp gia công bánh côn răng thẳng

Răng của bánh răng côn được gia công bằng phương pháp bào, phay hoặc chuốt... Gia công răng côn có thể thực hiện theo phương pháp định hình và phương pháp bao hình.

- Phương pháp định hình:

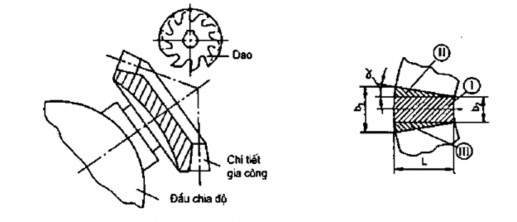

+ Phay bánh răng côn: Gia công theo phương pháp định hình có thể dùng phay bằng dao phay đĩa môđun trên máy phay vạn năng có đầu chia độ sao cho phù hợp với góc côn chân răng (h12- 19).

Gia công thực hiện theo 3 bước: bước thứ nhất phay phần I (rãnh b2). Bước thứ hai quay ụ chia độ một góc vế một phía và gia công phần II trên rãnh răng; Bước tbứ ba: quay góc về phía ngược lại và gia công phần III của rãnh răng.

![]()

Phương pháp này được sử dụng để gia công bánh răng côn có độ chỉnh xác không cao và bánh răng côn có mô đun lớn.

Hình 12- 19. Phay định hình bánh răng côn trên máy phay vạn năng

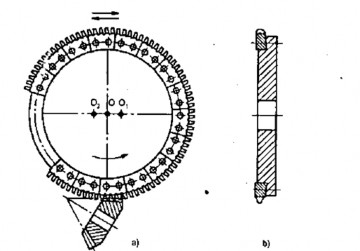

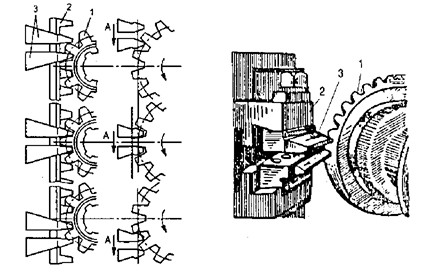

+ Chuốt bánh răng côn: các bánh răng côn có môđun nhỏ. có thể dùng phương pháp chuốt tròn để gia công răng. Dao chuốt tuỳ theo môdun bao gồm 15- 17 mảnh dao mỗi mảnh có 4- 5 răng lắp trên một đĩa tròn. Trên dao chuốt có ba nhóm dao: nhóm đẩu tiên để cắt thô, nhóm thứ hai cắt tinh và nhóm cắt lần cuối có biên dạng thân khai.

Trên thân dao chuốt có một phần không lắp mảnh dao. đó chính là vị trí để gá lắp phôi.

Hình 12- 20.Sơ đồ chuốt bánh răng côn bằng dao chuốt tròn

Chuyển động chính là chuyển động quay của đầu dao; để gia công hết chiều dài răng, đầu dao còn có thêm chuyển động tịnh tiến khứ hổi qua lại trên đoạn 01; 02 song song với phương của đường chân răng. Sau khi cắt xong một rãnh răng, chi tiết được phân độ để gia công rãnh răng tiếp theo.

Phương pháp này cho năng suất rất cao, song với mỗi môđun và số răng cần một loại dao, do đó phương pháp này chỉ đem lại hiệu quả khi dùng trong sản xuất hàng loạt lớn như chế tạo các bánh răng côn hành tinh của ôtô, máy kéo.

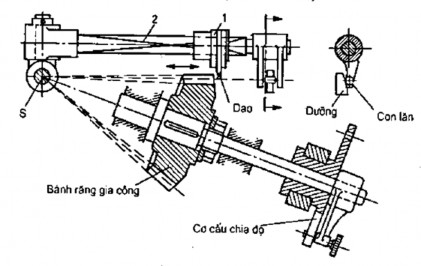

+ Bào bánh răng côn theo dưỡng: ( hình 12- 21) giới thiệu sơ đồ bào bánh răng côn thẳng theo dưỡng. Theo sơ đồ này, đầu dao trượt trên sống trượt 2 thực hiện chuyển động cắt gọt chính. Sống trượt 2 có thể quay xung quanh tâm s là đỉnh nón chia của bánh răng côn. Ở phẩn cuối của sống trượt 2 là con lăn chép hình nó được tỳ vào đường có biên dạng phóng đại của răng gia công, như vậy dao sẽ chuyển động và cắt theo đường sinh một cạnh bên của răng mà các đường này

giao nhau ở đỉnh s. nhờ đó đạt được biên dạng của răng. Sau khi gia công xong một cạnh răng, bánh răng được phân độ để gia công biên dạng răng tiếp theo. Cạnh răng phía đối diện được gia công bằng cách quay đường ngược lại sau khi gia công hết một mặt bên của các cạnh răng.

Hình 12- 21 sơ đổ bào bánh răng côn theo dưỡng

Phượng pháp bào thco dưỡng chép hình có độ chính xác không cao do sai số biên dạng đưỡng chép hình, sai số động học của cơ cấu truyền động khi chép hình. Phương pháp này thường dùng để gia công các bánh răng côn có cấp chính xác 9- 11, có môđun lớn (m = 20).

- Phương pháp bao hình:

Cơ sở của nguyên lý cắt răng côn theo phương pháp bao hình là dựa vào sự ăn khớp giữa bánh răng côn cần gia công với bánh răng côn dẹt sinh ảo mà mặt lăn của nó là mặt phẳng và biên dạng răng là đường thẳng. Nhờ đó có thể dùng lưỡi cắt có dạng cạnh răng, đóng vai trò như mặt răng của bánh dẹt sinh, do vậy lưỡi cắt thẳng dễ chế lạo. Khi gia công dụng cụ là một hoặc hai dao thực hiện chuyển động đi lại để cắt răng, còn đầu dao nơi gá dụng cụ thực hiện chuyển động ăn khớp với bánh răng côn cần gia công. Hiện lại có một sô phương pháp gia công theo nguyên lý nêu trên (hinh 12- 22).

Hình 12-22. Dao bào răng côn và nguyên lý ăn khớp giữa bánh dẹt sinh và bánh răng côn gia công.

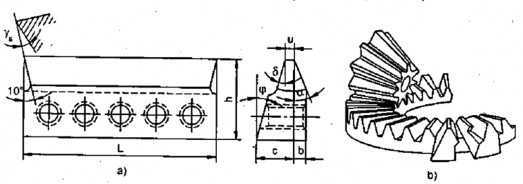

Phay bánh răng côn bằng hai dao phay đĩa: Theo phương pháp bao hlnh này. người ta dùng hai đao phay đĩa có đường kính lớn, răng chắp, mặt bên của chúng đóng vai trò như cạnh răng của một bánh răng dẹt sinh. Trục chính dao phay đĩa được đặt trên đầu dao quay quanh trục của bánh dẹt sinh ảo (nd) trong chuyển động ăn khớp với chuyển động quay của bánh răng côn cần gia công (nCt) có cùng chung đỉnh.

a ) b)

Hình 12- 23 Phay bánh răng côn bao hình

Sau khi phay xong một rãnh, bàn quay mang dao phay trở về vị trí ban đầu. chi tiết gia công được quay chia độ và chu trình làm việc lặp lại.

Phay theo phưong pháp này cho năng suất rất cao và độ nhẵn bóng bề mặt

đạt được cũng cao hơn so với phương pháp bào răng côn bao hình, độ chính xác đạt cấp 6 - 7, Ra= 1,6- 0,8 Mm

+ Bào bao hình bánh răng côn có thế gia công được bánh răng côn răng thẳng, răng nghiêng, có thể bào bằng một dao hoặc hai dao cùng mộc lúc. Khi bào bằng một dao, dao bào có hai lưỡi cắt chính để gia công hai sườn cùa một rãnh răng. Khi quay, dao bào lúc đẩu cắt ở lưỡi cắt trái, sau đó cát sang lưỡi cắt phải tạo nên biến dạng rănh rãng gia công (h. 12- 24).

Hinh 12 - 24: Bào bao hình bánh răng côn

Bào bằng hai dao. thường một dao cắt mặt bên phải, một dao cắt mặt bên trái của răng chi tiết 1. Hai dao đi lại ngược chiều nhau, đầu 2 thực hiện chuyển động quay ăn khớp với bánh răng gia công. Sau khi cắt xong một đầu răng, chi tiết và dao trở về vị trí ban đầu, chi tiết được quay đi mội cung và chu trinh được lặp lại.

3.Kiểm tra bánh răng.

Mục tiêu:

- Nhận biết được các yếu tố cơ bản của bánh răng cần kiểm tra;

- Biết phương pháp kiểm tra các yếu tố cơ bản của bánh răng sau khi gia công;

- Có tính chính xác trong công việc.

Khi kiếm tra bánh răng cần căn cứ vào yêu cầu sử dụng và điều kiện kỹ

thuật của bánh răng để tiến hành kiểm tra. Kiểm tra bánh răng có thể căn cứ vào các chỉ tỉêu vể độ chính xác truyền động theo tiêu chuẩn như sau:

Kiểm tra độ chính xác động học dùng khi bánh răng có yêu cầu truyền động chính xác như bánh răng trong máy đo, máy gia công chính xác đầu quang học. Kiếm tra độ chính xác động học bao gổm:

Kiểm tra sai số động học hay kiếm tra tổng hợp bánh răng ăn khớp một bên nghĩa là do sai số góc quay lớn nhất khi chi tiếc quay một vòng.

+ Kiếm tra sai số tích luỹ bước răng.

+ Kiếm tra độ đảo hướng kính.

+ Kiếm tra sai lệch chiều dài khoảng pháp tuyến chung.

+ Kiểm tra .sai lệch khoảng cách tâm.

Kiếm tra độ ổn định khí làm việc dùng khi bánh răng làm việc ở tốc độ cao. bao

gốm:

gổm:

gổm:

+ Kiểm tra sai số biên dạng răng.

+ Kiểm tra sai số bước vòng.

+ Kiểm tra sai lệch bước cơ sở.

Kiếm tra độ chính xác tiếp xúc dùng khi bánh ăng làm việc với tải trọng lớn. bao

+ Xác định vết tiếp xúc.

+ Đo sai số hướng răng.

Kiểm tra chỉ số về khe hở mặt răng dùng khi bánh răng làm việc cả hai chiều, bao

+ Kiếm tra sai lệch khe hở cạnh bên.

+ Kiếm tra sai lệch chiều dày răng.

Khi kiểm tra bánh răng nguời ta thường dùng hai phương pháp:

Đo, kiểm tra từng thông số cơ bản về kích thước và hình dáng răng nhằm

phát hiện nguyên nhân gây nên sai số và từ đó có thể điều chỉnh một cách thích hợp đế đạt độ chính xác trong quá trình gia côngể

Đo, kiểm tra tổng hợp nhằm đánh giá chất lượng và khả năng sử dụng của bánh răng sau khi gia công xong.

Sau đây giới thiệu một số phương pháp kiếm tra các chỉ tiêu cơ bản của bánh răng

trụ.

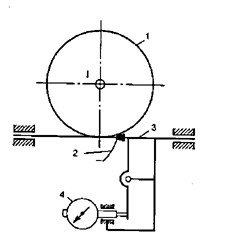

3.1. Kiểm tra sai lệch biên dạng răng

Bánh răng truyền động thường có biên dạng của má răng là biên dạng thân khai. Việc xác định sai số biên dạng của má răng rất quan trọng vì nó có ảnh hưởng đến các phép đo của các đại lượng khác. Có thể đùng dưỡng kiểm để kiểm tra biên dạng theo khe sáng. Để đo chính xác hơn. người ta dùng dụng cụ kiểm đường thân khai. Nguyên lý đo của dụng cụ này là dựa vào vòng tròn cơ sở. đĩa 1 có đường kính bằng đường kính cửa vòng tròn cơ sở và bánh răng cẩn kiểm 2 cùng lắp trên trục I. Đều luôn luôn tiếp xúc với thước 3. Cơ cấu đo có vị trí cố định trên thước 3 và đầu đo tỳ vào mặt răng của bánh răng cần kiểm 2. Khi đĩa I lăn không trượt trên thước 3 và truyền chuyển động thẳng cho thước 3 thì đấy chính là chuyển động tạo hình biên dạng thân khai mẫu, cũng lúc đó đẩu đo rà theo biên dạng thực của bánh răng. Lượng nhảy của đổng hồ so 4 phản ánh sai lệch biên dạng thực so với lý thuyết.

Theo nguyên lý trên ta thấy:

• Với mỗi một bánh răng phải dùng một đĩa 1 lương ứng.

Do ảnh hưởng của ma sát giữa đìa 1 và thước 3 và ở các ổ nên vẫn có hiện tượng trượt ảnh hưởng đến kết quả đo.

Hình 12- 25. Sơ đồ nguyên lý của dụng cụ kiểm dưỡng thân khai

Để khắc phục các yếu tố này, dựa theo nguyên lý nói trên, người ta đã chế tạo dụng cụ đo trong đó thước 3 không cố định mà có thể dịch chuyển song song