Giới thiệu:

CHƯƠNG 12: GIA CÔNG BÁNH RĂNG.

Mã chương: MH 21 - 12

“ Gia công bánh răng”Là phương pháp gia công cắt gọt đòi hỏi có độ chính xác cao, nội dung chính của chương là giới thiệu các thông số cơ bản của bánh răng và một số phương pháp gia công bánh răng.

Mục tiêu:

- Trình bày được yêu cầu kỹ thuật của bánh răng;

- Nêu lên được các phương pháp gia công bánh răng, ưu khuyết và phạm vi sử dụng của từng phương pháp;

- Rèn luyện tính kỷ luật, kiên trì, cẩn thận, nghiêm túc, chủ động và tích cực sáng tạo trong học tập.

Có thể bạn quan tâm!

-

Khái Niệm Cơ Bản Và Yêu Cầu Kỹ Thuật.

Khái Niệm Cơ Bản Và Yêu Cầu Kỹ Thuật. -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 8

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 8 -

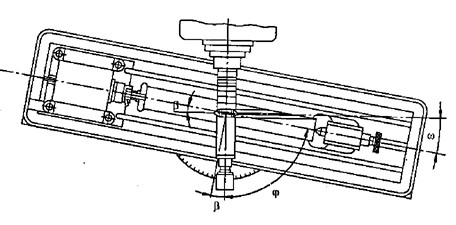

Tiện Định Bằng Phương Pháp Xoay Bàn Trượt Dọc

Tiện Định Bằng Phương Pháp Xoay Bàn Trượt Dọc -

Sơ Đồ Chạy Rà Bánh Răng (A. Chạy Rà Bánh Răng; B Nghiền Bánh Răng)

Sơ Đồ Chạy Rà Bánh Răng (A. Chạy Rà Bánh Răng; B Nghiền Bánh Răng) -

Phay Định Hình Bánh Răng Côn Trên Máy Phay Vạn Năng

Phay Định Hình Bánh Răng Côn Trên Máy Phay Vạn Năng -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 13

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 13

Xem toàn bộ 118 trang tài liệu này.

Nội dung:

1. Khái niệm, phân loại và các yêu cầu kỹ thuật.

Mục tiêu:

- Nhận biết đúng các thông số và các dạng bánh răng;

- Biết được chức năng các loại bánh răng;

- Có tính hứng thú, tích cực trong hoạt động nhóm.

Bánh răng nói chung là những chi tiết dùng đế truyền lực và truyền chuyển động giữa các trục, cơ cấu trong các máy khác nhau.

Theo dạng truyền động, các chì tiết dạng bánh răng có thể chia thành các loại:

+ Bánh răng hình trụ dùng để truyền động giữa các trục song song, gồm: bánh răng trụ răng thẳng và răng nghiêng.

+ Bánh răng côn dùng để truyền động giữa hai trục không song song, thưòng là hai trục vuông góc nhau, bao gồm bánh răng côn răng thẳng, răng nghiêng và răng xoắn.

+ Bánh vít ăn khớp với trục vít dùng đế truyền động giữa hai trục vuông góc có tỷ số truyền lớn.

+ Thanh răng ăn khớp với bánh răng là chi tiết dùng để truyền từ chuyến động quay sang chuyển động tịnh tiến hoặc ngược lại.

Dựa theo kiếu ăn khớp, có các loại bánh răng ăn khớp trong và ăn khớp ngoài.

Dựa theo hình dạng kích thước có các loại bánh răng liên trục, bánh răng có lỗ với các kích thước lớn, trung bình và nhỏ.

Về độ chính xác, tuỳ theo công dụng mà bánh răng có độ chính xác khác nhau. Theo tiêu chuẩn Nhà nước (TCVN), bánh răng được chia thành 12 cấp chính xác, từ cấp 1 (cấp cao nhất) đến cấp 12 (cấp thấp nhất). Trong ngành chế tạo máy dùng nhiều bánh răng từ cấp 1 đến cấp 4 và cấp 5.

Trong TCVN cũng đưa ra các chỉ tiêu đánh giá độ chính xác của bánh răng sai lệch về góc quay truyền động xuất hiện trong một vòng quay được đánh giá qua sai số bước vòng và sai lệch khoảng pháp tuyến chung.

+ Để ổn định khi làm việc: Đánh giá mức độ ồn khi làm việc do sự thay đổi tốc độ quay.

+ Độ chính xác tiếp xúc: Đánh giá mức độ, diện tiếp xúc của hai mặt răng ăn khớp qua vết tiếp xúc của biên dạng răng.

+ Độ chính xác khe hở cạnh răng: Đánh giá mức hở giữa hai biên dạng răng ở phía không làm việc để tránh hiện tượng kẹt răng và độ chính xác truyền động khi đảo chiều quay.

Thông thường trên bản vẽ chế tạo, các thông số công nghệ của bánh răng gồm: số răng, môđun, góc ăn khớp, biến dạng răng, góc nghiêng răng (bánh răng nghiêng), hệ số dịch chỉnh, chiều cao răng, bề dày răng, chiều dài khoảng pháp tuyến chung, độ cứng của bánh răng (yêu cầu về nhiệt luyện nếu cần)...

Môdun (m) theo tiêu chuẩn gồm: 1; 1,25; 1,5; 1.75; 2; 2,25 ; 2,5; 2,75; 3;

3,5; 4; 4,5; 5; 5,5; 6; 7; 8; 9; 10; 11; 12; 14; 16...

Biên dạng răng được xác định bởi biên dạng của thanh răng tiêu chuẩn: Góc ăn khớp: = 200

Chiều cao đỉnh răng: a = m Chiểu cao chân răng: b = a + c

Khe hở chân răng: c = ( 0,2 – 0,3). m Chiều cao răng: h = a + b

Bước răng: p = 3,14.m

Ngoài ra trên bản vẽ còn đưa ra các yêu cầu kỹ thuật khác tuỳ theo yêu cầu và mục đích sử dụng:

Với bánh răng có lỗ: Độ chính xác kích thước và dung sai của đường kính lỗ có thể tới cấp 7 hoặc 6, độ nhám của lỗ và bề mặt răng, độ không đồng tâm của lỗ so với đường kính ngoài, độ không vuông góc của lỗ so với mặt đầu.

Với các bánh răng liền trục: Ngoài yêu cầu độ nhám bề mặt và độ chính xác kích thước, còn yêu cầu về độ đồng tâm giữa đường kính vòng chia của bánh răng so với các cổ trục.

Vật liệu để chế tạo bánh răng được chọn tuỳ theo yêu cầu sử dụng. Các bánh răng chịu tải trọng lớn (ô tô, máy kéo..) thường chế tạo từ các loại thép hợp kim của crôm, măng-gan, môlipđen như 20X, 12XH3A, 18XlT...sau khi thấm cacbon, tôi đạt độ cứng 58 - 62 HRC, các bánh răng chịu tải trung bình (dùng trong máy công cụ, máy công tác..) thường chế tạo từ thép 40X, 45 và tôi cao tần; các bánh răng cẩn truyền động êm, tải trọng nhỏ (dùng trong máy dệt, máy in...) thường chế tạo từ nhựa, phíp..; các bánh răng không cần độ chính xác cao (máy tuốt lúa, các cơ cấu quay tay..) có thể đúc từ gang.

2. Các phương pháp gia công bánh răng

Mục tiêu:

- Nhận biết được các phương pháp gia công bánh răng;

- Mô tả được công việc khi gia công các loại bánh răng;

- Có tính tự giác tích cực trong học tập.

2.1 Gia công răng theo phương pháp định hình

2.1.1 Phay định hình:

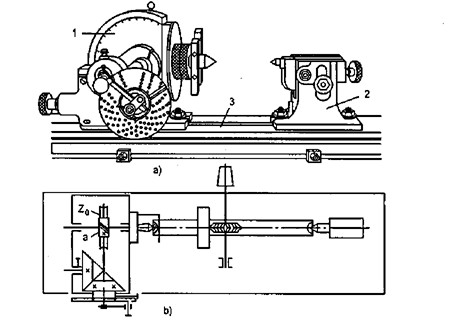

Theo phương pháp này chi tiết thường được gá trên đầu chia độ vạn năng (h.12- 1). Dùng dao phay đĩa môđun trên máy phay nằm ngang để cắt từng rãnh răng, sau đó dùng cơ cấu phân độ để quay chi tiết đi một góc 3600/Z (Z: số răng của bánh răng cần gia công), để phay rãnh tiếp theo cho đến khi gia công xong các rãnh răng (h.12 - 2).

Hình 12-1. Đầu chia độ vạn năng trên máy phay

. ( 1. Đầu chia độ; 2. ụ động: 3. Bàn gá)

Phương pháp phay định hình có thể dùng để gia công bánh răng nghiêng, bằng cách xoay bàn máy đi mội góc tương ứng với góc nghiêng của răng. Chi tiết được gá trên đẩu chia độ trên bàn máy, còn bàn máy được nối xích phay rãnh xoắn với trục vít me bàn dao dọc (h. 12- 2)

Hình 12-2. Phay răng theo phương pháp định hình (a dùng dao phay đĩa mô đun; b dùng dao phay ngón mô đun;)

Hình 12- 3. Xoay bàn máy khi phay răng nghiêng.

Phay răng theo phương pháp định hình do biến dạng rãnh răng thay đổi theo số răng, nên muốn đạt độ chính xác, dao phải có dạng rãnh răng tương ứng, do đó với bánh răng có số răng và môdun khác nhau, số dao phải chế tạo rất nhiều. Để đảm bảo tính kinh tế, dao phay môđun chỉ sản xuất theo bộ 8, 15 hoặc 26 dao. Mỗi dao dùng để phay bánh răng với số răng trong phạm vi nhất định, vì vậy gia công theo phương pháp này độ chính xác dạng răng chắp chỉ dùng cho cơ cấu truyền động có tốc độ không cao (v < l,5m/s) và cho năng suất thấp.

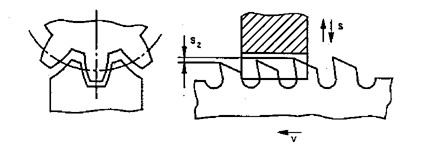

2.1.2 Chuốt định hình.

Là phương pháp gia công răng cho năng suất và độ chính xác cao. Thường được sử dụng trong sản xuất hàng loạt lớn và hàng khối. Dao chuốt được chế tạo có biên dạng như biên dạng của rãnh răng (hình 12- 4). Có thể chuốt một hoặc nhiều rãnh răng cùng mộc lúc, tuy nhiên chuốt toàn bộ các rãnh của bánh răng thường ít dùng, vì kết cấu dao phức tạp, lực cắt khi chuốt rất lớn do các lưỡi cắt của dao có lượng nâng và cùng tham gia vào cắt.

Sau mỗi hành trình của dao chuốt, bánh răng được quay đi một góc nhờ cơ cấu phân độ để gia công cung răng tiếp theo.

Hình 12- 4. Chuốt định hình

2.2.Gia công răng theo phương pháp bao hình

Gia công răng theo phương pháp bao hình được tiến hành theo nguyên lý ăn khớp của hai bánh răng hoặc một bánh răng và một thanh răng, trong đó một là dụng cụ cắt còn một là chỉ tiết gia công. Các phương pháp gia công răng theo nguyên lý bao hình gồm:

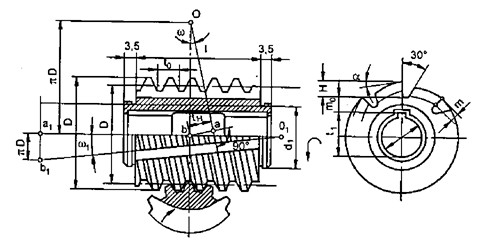

2.2.1. Phay lăn răng

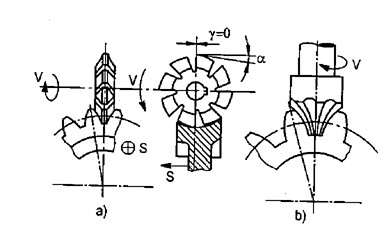

Phay lăn răng là phương pháp gia công răng theo nguyên lý bao hình cho năng suất và độ chính xác cao. Dụng cụ là dao phay lăn răng dạng trục vít có 1 biện dạng thân khai (h. 12 - 5), có các rãnh thẳng góc với đường xoắn vít để thoát phoi và tạo nên các góc trước, góc sau của lưỗi cắt.

Gia công bánh răng.

Để lặp lại nguyên lý ăn khớp của hai bánh răng thì chuyển động quay của dao và chuyển động quay của chi tiết phải nằm trong xích truyền động bao hình. Khi phôi quay l/z vòng thì dao phay phải quay 1/k vòng (z: số răng của bánh răng cần gia công; k: số đầu mối của dao phay lăn răng). Khi gia công bánh răng có số răng khác nhau, người ta tính toán và thay đổi xích bao hình nhờ các bánh răng thay thế của máy.

Phay răng theo phương pháp này được tiến hành trên máy phay răng chuyện dùng. Trong quá trình cắt, theo nguyện lý ăn khớp, dao quay và cắt liên tục tất cả các răng của chi tiết. Ngoài ra dao phay lăn răng còn có chuyến động tịnh tiến dọc trục của phôi để cắt hết chiều dày của bánh răng.

Hình 12- 5. Dao phay lăn răng

Khi phay bánh răng thẳng, trục của dao phải quay so với trục của chi tiết gia công một góc bằng góc nâng () của đường xoắn vít trên trục chia của dao. Hướng nghiêng tuỳ thuộc hướng nghiêng trái hay phải của răng dao (h. 12- 5).

Khi phay bánh răng nghiêng, trục của dao phải quay một góc () so với mặt đẩu chi tiết để tạo nên một góc nghiêng () của răng chi tiết cần gia công vậy:

= ±

: góc nghiêng trên vòng chia của răng cần gia công;

: gốc nâng ở vòng chia của dao.

Trong đó dấu (-) dùng khi dao và chi tiết có cùng chiều nghiêng và dấu (+) dùng khi dao và chi tiết ngược chiều nghiêng.

Vì hướng tiến dao dọc (sd) song song với đường tâm chi tiếl bánh răng gia công nên khi phay bánh răng nghiêng, lúc tiến dao dọc. chi tiết phải có chuyển động quay bổ sung đế hướng của răng dao trùng với hướng của răng gia công. Chuyển động này được thực hiện nhờ bộ truyền vi sai đã đuợc thiết kế trong xích truyền dộng của máy phay lăn răng.

Phay lăn răng là phương pháp các răng có tính vạn năng, độ chính xác dạng răng và năng suất cao. Tuy nhiên phương pháp này phải gia công trên máy chuyên dùng, dao phay chế tạo phức tạp. giá thành cao.

Phương pháp bào theo dưỡng chép hình có độ chính xác không cao do sai số biên dạng đưỡng chép hình, sai số động học của cơ cấu truyền động khi chép

hình. Phương pháp này thường dùng để gia công các bánh răng côn có cấp chính xác 911 có môdun lớn.

Gia công bánh vít

Ngoài gia công bánh răng, trên máy phay lăn răng chuyên dùng còn dùng dao phay lăn dạng trục vít để gia công được bánh vít theo hai phương pháp: tiến dao hướng kính và tiến dao tiếp tuyến.

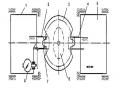

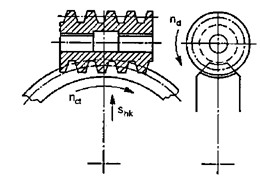

Phương pháp tiến dao hướng kính (h 12- 6)

Ngoài chuyến động quay ăn khớp theo xích bao hình giữa dao và chi tiết, còn có chuyến động tiến dao hướng kính của bánh vít về phía dao (hình 12- 6).

Hình 12-6. Gia công bánh vít theo phương pháp tiến dao hướng kính

Gia công theo phương pháp này cho năng suất cao, tuy nhiên răng bánh vít ở đỉnh thường bị cắt lẹm, nhất là với bánh vít có góc nghiêng ( > 6°).

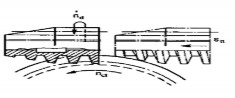

Phương pháp tiến dao hướng tiếp tuyến (h 12-7) :

Dao phay ngoài chuyển động quay còn có chuyến động tiến dao tiếp tuyến với bánh vít, vì thế bàn máy cẩn phải thực hỉện thêm chuyển động quay nhờ bộ truyền vi sai để bù lượng dịch chuyển tiếp tuyến, bảo đảm nguyên lý ăn khớp giữa dao và chi tiết

.

Hình 12-7. Gia công bánh vít theo phương pháp tiến dao tiếp tuyến

Phương pháp tiến dao tiếp tuyến gia công bánh vít có thể đạt độ chính xác cao nhưng năng suất thấp hơn so với phương pháp tiến dao hướng kính. Vì thế