trong sản xuất hàng loạt lớn thường phối hợp hai phương pháp trên: khi gia công thô dùng phương pháp tiến dao hướng kính; gia công tinh dùng phương pháp tiến dao tiếp tuyến.

Dao phay lăn bánh vít có đường kính tương ứng với trục vít nên thường có góc hớt lưng nhỏ đế khỉ mài sắc mặt trước dao, kích thước dao thay đổi ít, bảo đảm độ chính xác của bộ truyền trục vít-bánh vít, vì thế nó chỉ dùng cho sản xuất hàng loạt.

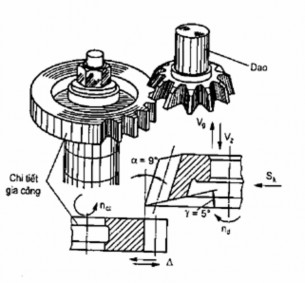

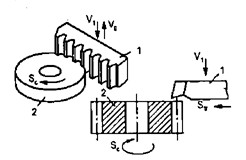

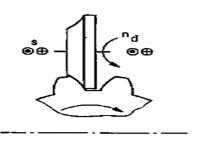

Trong thực tế khi không có dao phay lăn bánh vít, có thế dùng dao phay lăn bánh răng để gia công bánh vít. Do dao phay lăn răng có đường kính lớn nên sai số gia công lớn khó bảo đảm độ chính xác bộ truyền bánh vít-trục vít. Vì thế trong sản xuất đơn chiếc, loạt nhỏ. Để đảm bào độ chính xác của bộ truyền và hiệu quả kinh tế, người ta thường sử dụng dao quay lắp lên trục dao của máy phay lăn răng chuyên dùng (h. 12- 8). Trên trục dao có lắp 1 - 3 dao theo góc nâng của trục vít và gia công bánh vít theo phương pháp tiến, dao tiếp tuyến. Dao được quay trong xích bao hình ăn khớp với chi tiết theo tỷ số truyền, ngoài ra còn thêm chuyển động tịnh tiến theo hướng tiếp tuyến. Phương pháp này năng suất thấp.

Hình 12- 8 gia công bánh vít bằng dao quay

2.2.2. Xọc răng

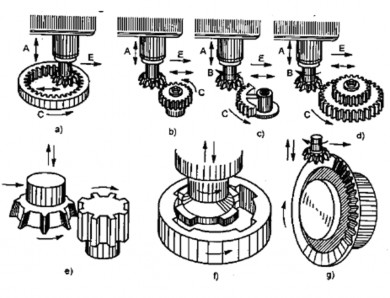

Xọc răng là một phuơng pháp cắt răng bao hình thực hiện bằng dao có dạng bánh răng hoặc dao dạng thanh răng (dao răng lược) trên máy xọc răng chuyên dùng. Xọc răng có thế gia công răng trong răng ngoài, cung răng, bánh răng bậc. then hoa ngoài và trong có chiều dài ngắn, răng mặt đầu (hình 12 - 9)...

Có thể bạn quan tâm!

-

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 8

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 8 -

Tiện Định Bằng Phương Pháp Xoay Bàn Trượt Dọc

Tiện Định Bằng Phương Pháp Xoay Bàn Trượt Dọc -

Phay Răng Theo Phương Pháp Định Hình (A Dùng Dao Phay Đĩa Mô Đun; B Dùng Dao Phay Ngón Mô Đun;)

Phay Răng Theo Phương Pháp Định Hình (A Dùng Dao Phay Đĩa Mô Đun; B Dùng Dao Phay Ngón Mô Đun;) -

Phay Định Hình Bánh Răng Côn Trên Máy Phay Vạn Năng

Phay Định Hình Bánh Răng Côn Trên Máy Phay Vạn Năng -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 13

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 13 -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 14

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 14

Xem toàn bộ 118 trang tài liệu này.

- Xọc răng bằng dao xọc dạng bánh răng

Theo phương pháp này, nó lặp lại chuyển động ăn khớp của hai bánh răng trong đó một là chi tiết gia công, một là dao. Dao xọc răng, thực chất là một bánh răng (dạng đĩa, dạng bát, dạng bánh răng liển trục chuối côn) mà mặt đầu được tạo thành mặt trước (góc trước) và mặt bên tạo thành mặt sau (góc sau) của các lưỡi cắt.

Hình 12- 9 Xọc bao hình các dạng bề mặt

(a. xọc răng trong; b xọc răng ngoài; c. xọc cung răng; d. xọc răng tầng; e. xọc then hoa ngoài; f. xọc then hoa trong; g. xọc răng côn)

Chuyển động quay của dao và của chỉ tiết phải theo tỷ số truyền trong xích truyền đông bao hình:

nct /nd = Zd/Zct

Trong đó: nct; nd: số vòng quay của chỉ liết và của dao xọc; Zd,: Zct: số răng của dao và chi tiết.

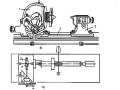

Ngoài ra còn chuyển động lên xuống của đẩu dao (số hành trình kép/ phúc) để gia công hết bề rộng của bánh răng. Chuyển động tiến dao hướng kính để gia công đạt chiều cao răng đặc biệt có chuyển động nhường dao là khi dao đi lên không cắt thì chi tiết gia công được dịch lùi ra để tránh ma sát vào mặt sau làm mòn dao (h.12- 10). Chuyến động này được thực hiện bởi cơ cấu cam trên máy

xọc răng.

Khi tiến dao hướng kính để đạt chiều sâu cắt. không thế tiến ngay mộc lúc hết chiều sâu bánh răng mà phải tiến từ từ trong khi chi tiết vẫn quay một cung tương ứng với thời gian tiến dao, sau đó chỉ tiết lại phải quay tiếp ít nhất là một vòng để dao- cắt hết chiều cao răng trên cả vòng răng, răng trên cả vòng răng, việc này được thực hiện tự động nhờ cơ cấu cam lắp trên máy. Trên máy có các loại cam cho phép tiến dao một lần với m= 1- 2 mm, cam tiến dao hai lần với m

= 2,25 – 4 mm, cam tiến dao ba lẩn với m > 4mm, số lần tiến dao là sổ vòng mà phôi quay khi tiến vào để bảo đảm độ chính xác và độ nhẵn bóng bề mặt răng.

Hình 12- 10. Xọc răng bao hình

Xọc răng là phương pháp gia công răng đạt độ chính xác cao vì dao dễ chế tạo chính xác, nhưng năng suất không cao do cắt không liên tục. Xọc răng cũng là phương pháp duy nhất có thể gia công được các bánh răng nhiều bậc mà khoảng cách giữa các bậc nhỏ, bánh răng chữ V, bánh răng trong.

Khi cắt bánh răng trong để tránh hiện tượng cắt lẹm đỉnh răng do chênh lệch giữa số răng chi tiết và số răng dao không lớn, nên khi dao tiến sâu vào cắt, đỉnh răng chi tiết dễ bị cẳt lẹm. Điều kiện để không bị cắt lẹm được xác định qua đổ thị hoặc tính loán và có liên quan đến số răng của dao, số răng của chi tiết và mức độ dịch chỉnh.

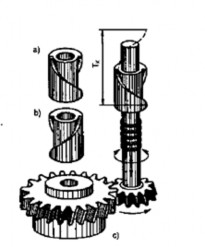

Xọc răng thông thường dùng để gia công các bánh răng thẳng. Tuy nhiên cũng có thể xọc được bánh răng nghiêng, khi đó dao cũng có răng nghiêng và khi đi xuống cắt dao nhân thêm chuyển động quay phụ nhờ bạc dẫn nghiêng tương ứng (hình 12-11).

Hình 12- 11. Xọc bánh răng nghiêng

( a,b bạc có rãnh nghiêng; c sơ đồ xọc răng nghiêng)

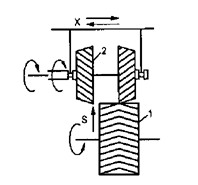

Xọc răng có thể gia công được bánh răng chữ V (h. 12- 12) khi gia công trên máy chuyên dùng có hai dao xọc. cả hai dao (2) cùng dịch chuyển về phía bên phải, phía bên trái và quay trong xích ăn khớp với chuyển động quay của chi tiết l.

Hình 12- 12 Sơ đồ xọc bánh răng chữ V bằng 2 dao xọc.

- Xọc răng bằng dao xọc dạng răng lược:

Xọc răng bằng dao dạng răng lược được thực hiện bằng cách lập lại sự ăn khớp giữa bánh răng cần gia công và thanh răng - dao xọc dạng răng lược. Chuyến động bao hình được thực hiện bằng cách: bánh răng gia công gá trên bàn

máy, khi bánh răng quay, bàn máy mang bánh răng cũng dịch chuyển dọc theo phương của dao xọc răng lược như trong quá trình ăn khớp. Dao xọc thực hiện chuyển động cắt (V1). Dụng cụ có dạng thanh răng được chế tạo với góc độ tương ứng của lưỡi cắt (h. 12.13).

Hình 12- 13 xọc răng bằng dao xọc răng lược

2.2.3. Vê đầu răng

Vê đầu răng được thực hiện sau khi gia công răng, dùng cho những bánh răng cần di trượt, để ra vào ăn khớp không bị va đập gây nứt mẻ đẩu răng.

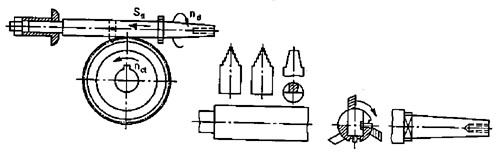

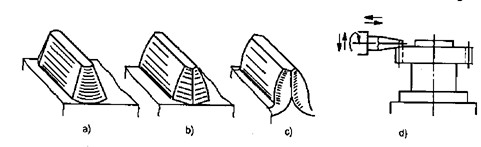

Hình 12- 14. Các dụng vê đầu răng.

(a. Vê tròn ; b, c. Vê nhọn; d. Sơ đồ vê đầu răng).

Đầu răng có thể được vê tròn hay vát nhọn (h. 12- 14). Vê đầu răng có thế dùng dao phay ngón, dao phay chuyên dùng (dạng ống, dĩa định hình). Vê đầu răng được thực hiện trên máy chuyên dùng: dao gá được đạt vuông góc với đường tâm chi tiết, khi cắt dao có chuyển động theo một cung tròn, cắt từ cạnh bên này sang cạnh bên kia của mội đầu răng, còn bánh ráng thì đứng yên. Cắt xong một răng, dao nâng lên, sau khi phân độ, dao trở lại để cắt răng tiếp theo.

Đế nâng cao năng suất, người ta cắt liên tục theo phương pháp bao hình

dùng dao chuyên dùng, khi cắt cả chi tiết và dao đều chuyển động theo xích truyền động bao hình. Quỹ đạo tương đối của dao so với chi tiết là theo đường cong epixicloit đầu răng gia công sau khi vê được vát nhọn.

2.3. Các phương pháp gia công tinh răng.

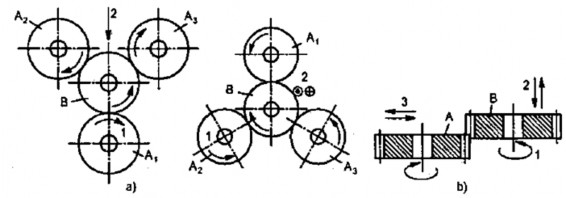

2.3.1. Chạy rà bánh răng

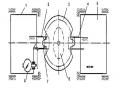

Chạy rà bánh răng được thực hiện bằng cách cho bánh răng gia công chưa nhiệt luyện B quay ăn khớp với bánh răng mẫu đã được tôi cứng (A1, A 2; A3) (h.12- 15 a). Trong quá trình gia công, nhờ có áp lực của bánh lẳng mẫu lên bánh răng gia công nên bề mặt răng của bánh răng gia công được nén và ép phẳng, tăng độ cứng và độ chính xác. Để chạy rà đều cần phải quay theo hai chiều với số vòng quay giống nhau từ 5 - 25 vòng, áp lực p = 5 - 10 kG/cm. Khi chạy rà có thể cho thêm dầu để tránh biến dạng nhiệt.

Hình 12- 15. Sơ đồ chạy rà bánh răng (a. Chạy rà bánh răng; b Nghiền bánh răng)

Với bánh răng đã qua nhiệt luyện, người ta cho thêm bột nghiển vào giữa các bánh răng, khi đó các bánh răng (A1, A 2 A3) được làm từ gang (h. 12-15b), bánh răng gia công B thực hiện chuyển động lên xuống theo hướng 2, còn các bánh răng gang khi quay, được gá nghiêng một góc (- 100) so với tâm chi tiết gia công B.

Ngoài nghiền bánh răng còn dùng phuơng pháp khôn bánh răng, trong đó bánh răng dụng cụ được làm từ vật liệu có tính chất như đá mài ăn khớp với bánh răng gia công, tương tự như phương pháp cà răng.

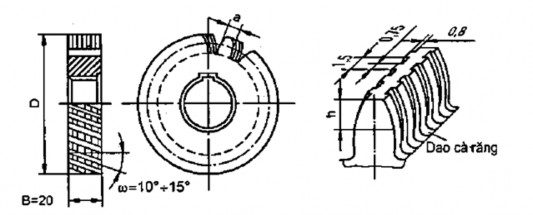

2.3.2. Cà răng

Dao cà răng có hai loại: loại bánh răng và thanh răng. Trên mặt răng của dao được tạo thành các rănh (h12- 16) có bể rộng 0,75 mm chiều sâu (0,6 - 1mm) để tạo ra các cạnh sắc làm lưỡi cắt.

Cà răng bằng dao cà dạng bánh răng được sử dụng phổ biến vì có thể cà được nhiều loại bánh răng có kích thước khác nhau, cà được răng trong, răng ngoài. Để cắt gọt bề mặt răng, trục của dao cà và trục của chi tiết gia công phải đặt chéo nhau một góc po = 5 – 150 nhờ vậy hiện tượng trượt tương đôi không chỉ xảy ra theo biên dạng mà theo cả hướng răng. Chính thành phần vận tốc trượt theo hướng răng, làm cho các lưỡi cắt trên dao cà cạo lên bề mặt chi tiết một lớp phoi mỏng. Lượng dư cho cà răng thường < 0,15 mm

Khi gia công trên máy cà răng, dao nhận chuyển động quay từ động cơ, còn chi tiết quay trên hai mũi tâm. Để cà được cả hai phía của cạnh rỗng, dao cà răng phải đổi chiểu quay khi gia công, ngoài ra chi tiết còn có chuyển động tiến dao để gia công hết chiều dài cạnh răng.

Hình 12- 16. Dao cà răng

Phương pháp tiến dao để cà răng có ảnh hưởng lớn đến năng suất và chất lượng gia công. Tuỳ theo hướng tiến dao có thể có các phương pháp cà răng như sau:

+ Cà song song: Theo phương pháp này bánh răng thực hiện chuyển động tiến dao song song dọc theo trục của nó. Sau mỗi hành trình, bánh răng chạy dao hướng kính tới dao cà.

+ Cà chéo: là phương pháp cà răng khi tiến dao theo hướng chéo tạo thành một góc so với trục của bánh răng gia công. Cà chéo có ưu điểm so với cà song

song là chiều dài hành trình làm việc giảm, dao cà tiếp xúc đều với chi tiết nên tuổi bền của dao cà cao hơn.

+ Cà tiếp tuyến: là phươmg pháp cà răng khi tiến dao theo hướng vuông góc với trục của bánh răng. Phương pháp này dùng đế gia công bánh răng có bề rộng nhỏ hơn chiều rộng dao cà.

Tốc độ cắt khi cà răng thường chọn 70- 100 m/ph. lượng tiến dao chọn từ 0,2 – 0,5 mm/vòng.

Cà răng để sửa những sai số về hình dáng và nâng cao độ nhẵn bóng bề mặt răng. Cà răng chỉ hiệu quả cho các bánh răng có rnôđun: m = 2 - 6 mm. Bánh răng sau khi cà răng có thể đạt Ra = 0,63 + 0,16.

2.3 3. Mài răng

Mài răng là phượng pháp gia công tinh bánh răng, có thế đạt cấp chính xác cao (cấp 4- 6), độ nhám mặt răng Ra= 1.25- 0.16. Thường dùng phương pháp này để gia công các bánh răng có yêu cầu về chất lượng và độ cứng cao

Có hai phương pháp mài: Mài định hình và mài bao hình.

- Mài răng theo phương pháp định hình:

Theo phương pháp này đá có biên dạng của rãnh răng cần gia công (h. 12- 17). Mài định hình, đá mài mòn nhanh, mòn không đều do đó phải thường xuyên sửa đá, vì vậy khó đảm bảo được độ chính xác và năng suất cao.

Hình 12-17. Mài răng bằng đá định hình

Khi mài răng theo phương pháp định hình, các chuyến động gia công tương tự như khi phay răng định hình, bao gồm có: chuyến động quay của đá mài, chuyển động tiến dao dọc để gia công suốt chiều dày răng. Sau khi mài xong mội cạnh răng, chi tiết được phân độ để gia công cạnh răng tiếp theo. Đá