- Đầu to thanh truyền: là nơi lắp ghép với chốt khuỷu (cổ biên) của trục khuỷu. Đầu to thường gồm hai nửa trên liền thân nửa dưới rời và bắt chặt với nửa trên bằng các bu lông (nửa dưới còn gọi là nắp biên).

Mặt phân cách của đầu to có thể vuông góc hoặc nghiêng một góc 450 so với đường tâm thanh truyền cắt nghiêng có tác dụng giảm lực cắt cho bulông thanh truyền và luồn qua xi lanh dễ dàng khi lắp thanh truyền.

ở một số động cơ, đầu to thanh truyền có lỗ phun dầu bôi trơn cho xilanh Din- 130). Sự lắp ghép hai nửa yêu cầu phải chính xác cho nên khi chế tạo xong người ta lắp ghép và doa lại, vì vậy không lắp lẫn nửa dưới thanh truyền. ở một số động cơ đầu dưới thanh truyền liền.

Khi làm việc thanh truyền chịu tác dụng nhiều lực thay đổi theo chu kỳ (kéo, uốn, xoắn) vật liệu thanh truyền thường là thép 45 hoặc hợp kim.

1.3.5 Bạc lót thanh truyền

a. Nhiệm vụ

Có tác dụng giảm hao mòn cho đầu nhỏ và đầu to thanh truyền.

b. Cấu tạo

- Bạc đầu nhỏ: thường là một ống hình trụ ngắn bằng đồng có lỗ và rãnh dẫn dầu bôi trơn. Bạc được ép chặt vào lỗ ở đầu nhỏ của thanh truyền, ở một số động cơ công suất nhỏ bạc được thay bằng một ổ lăn trụ.

- Bạc đầu to: bạc thường gồm hai mảnh hình máng trụ, cấu tạo mỗi mảnh gồm: cốt thép, trên cốt thép tráng một lớp hợp kim chống ma sát. Các mảnh bạc có mấu định vị nằm vào rãnh của thanh truyền, để tránh xoay bạc. Bạc có lỗ và rãnh dẫn dầu bôi trơn, lớp hợp kim chống ma sát thường gồm 3 loại.

* Hợp kim babít, thành phần chủ yếu là thiếc 80% ngoài ra còn có đồng, chì, ăngtimon. Ba bít chịu mòn tốt nhưng chịu áp suất và nhiệt độkém.

* Hợp kim đồng chì có khoảng 70% Cu còn lại là chì, hợp kim này chịu áp suất và nhiệt độ cao hơn babít nhưng chế tạo khóhơn.

* Hợp kim nhôm (ACM): Thành phần chủ yếu là nhôm ngoài ra còn có một số kim loại khác như ăngtimon, Mg, Fe, Si, ACM chịu được áp suất và nhiệt độ cao, chế tạo rẻ tiền hơn hợp kim đồng bạc đầu to thanh truyền (bạc biên) có cấu tạo tương tự bạc ổ đỡ chính (bạc chính) chỉ khác nhau về kích thước.

Hình 3.6 Bạc thanh truyền

1.3.6 Bu lông thanh truyền

Được lắp trực tiếp vào lỗ ren ở thanh truyền hoặc êcu để đảm bảo vị trí chính xác của đầu to thanh truyền, thân bu lông và lỗ được chế tạo chính xác (hoặc ở lỗ lắp bu lông có ống định vị) sau khi vặn chặt bu lông thường được hãm bằng chốt chẻ (hoặc mảnh hãm).

1.3.7 Trục khuỷu

a. Nhiệm vụ: là chi tiết chính của động cơ, có nhiệm vụ nhận lực của khí cháy truyền qua piston và thanh truyền tới để chuyển động quay tròn, truyền chuyển

động cho các chi tiết khác của động cơ và truyền công suất ra ngoài.

b. Cấu tạo: trục có hình dáng khúc khuỷu gồm các cổ chính, các cổ biên (cổ thanh

truyền), má trục, đối trọng, đầu trục và đuôitrục.

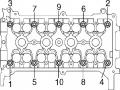

Hình 3.7 Trục khuỷu

- Cổ chính: đặt trong gối đỡ chính, kích thước như nhau, đường tâm các cổ chính trùng nhau. Bề mặt cổ trục được gia công có độ chính xác, độ cứng, độ bóng cao (tròn đều nhẵn bóng).

- Cổ thanh truyền: để lắp đầu dưới thanh truyền (là trụ quay cho thanh truyền) mỗi cổ có thể lắp 1 hoặc 2 thanh truyền. Cổ thanh truyền thường nhỏ hơn cổ chính và cách cổ chính một khoảng bằng bán kính tay quay. Đường tâm các cổ thanh truyền không trùng nhau, mặt phẳng qua đường tâm trục (tâm các cổ chính) và đường tâm các cổ thanh truyền lệch nhau những góc nhất định: (90 –120 –180 0...) tùy theo loại động cơ. Cổ thanh truyền được làm rỗng để giảm trọng lượng đồng thời phần rỗng làm hốc lọc ly tâm. Từ trong phần rỗng có đường dẫn dầu ra bôi trơn cho cổ trục, cổ thanh truyền cũng được gia công cẩn thận như cổ chính

- Má trục và đối trọng: má trục để nối cổ chính với cổ biên. Đối trọng để cân bằng lực quán tính, đối trọng có thể được chế tạo rời rồi bắt chặt vào má trục, má trục có khoan rãnh dẫn dầu từ cổ chính sang cổ biên.

- Đầu trục: đầu trục thường bắt chặt một số chi tiết truyền động như bánh răng phân phối, bánh răng truyền động cho bơm dầu, puli truyền động, đầu mút trục có trục lỗ ren để vặn chặt bulông hãm. ở một số động cơ bu lông này có thêm vấu để quay trục khuỷu bằng tay quay. Đầu trục khuỷu có mặt bích để lắp bánh đà, có ren hồi dầu và vành chặn dầu ly tâm, ren hồi dầu có chiều quay ngược với chiều trục khuỷu. ở một vài động cơ đầu sau trục có lắp bánh răng truyền động.

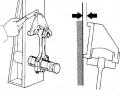

Ở trục khuỷu của động cơ công suất nhỏ má trục được chế tạo rời sau đó được ép chặt với chốt khuỷu cùng với việc lắp đầu to thanh truyền (đầu to liền) vào chốt khuỷu. Thanh truyền và trục khuỷu trở thành một cụm liền muốn tháo phải tháo chốt ra khỏi má trục.

Trục khuỷu thường được chế tạo bằng thép 45 hoặc gang đặc biệt. Để đảm bảo khe hở lắp ráp với bạc trục khuỷu cũng được phân nhóm kích thước.

c. Hạn chế dịch dọc: trục khuỷu phải quay được nhẹ nhàng và có thể dịch dọc được trong một giới hạn cho phép. Bộ phận hạn chế dịch dọc thường là các tấm hạn chế lắp ở hai bên của một gối đỡ chính. Thay đổi chiều dày của tấm là thay đổi khả năng dịch dọc của trục. Tấm hạn chế có thể có dạng tròn lắp ở gối đỡ chính thư nhất. Ngoài hai tấm hạn chế 1, 2 lắp ở hai bên của gối đỡ còn có tấm tựa 3 bắt chặt ở đầu trục. Tấm hạn chế có dạng hai nửa vòng tròn. Nếu lắp ở các gối đỡ khác ngoài ra người ta cũng có thể dùng bạc chính có gờ hạn chế dịch dọc. ở một số động cơ hạn chế độ dịch dọc của trục khuỷu bằng một gối đỡ chặn gối đỡ gồm thân bắt vào thân động cơ hai tấm cố định, hai vòng đệm bằng đồng, vòng chặn. Trong thân có hai vòng khít, lò xo ép chặt

các vòng, vào tấm.

d. Bộ phận giảm dao động xoắn: ở một số động cơ đầu trục có lắp bộ phận giảm dao động xoắn. Cấu tạo gồm thân có nắp đậy kín bắt chặt vào đầu trục. Trong thân có bánh đà bàng gang quay tự do trong thân. Trong rãnh có chứa dầu. Giữa thân và bánh đà có khe hở, Khi trục khuỷu quay dầu từ rãnh vũng ra khe hở năng lượng của những dao động xoắn được chuyển thành lực

mas át lỏng giữa thân và bánh đà.

1.3.8. Bánh đà

a. Cấu tạo

- Dạng đĩa: ĐC xăng.

- Dạng chậu: ĐC điêzen.

- Dạng vành đai: ĐC tĩnh tại.

Bánh đà có khối lượng lớn, cân bằng chính xác vành ngoài thường có ép một vành răng khởi động .

Bánh đà được bắt với trục khuỷu ở một vị trí nhất định, để đảm bảo các dấu quy định.

b. Vật liệu

Bánh đà thường được đúc bằng gang, ở một số động cơ có số vòng quay cao bánh đà được làm bằng thép ít cácbon.

1.3.9. Bộ phận cân bằng độngcơ

Để khử các lực rung có hại trên động cơ người ta thường dùng một số phương pháp sau:

- Cân bằng lực quán tính ly tâm của các chi tiết chuyển động quay. Dùng đối trọng lắp trên má trục hoặc bố trí hợp lý các cổ trục khuỷu để lực ly tâm tự cân bằng.

- Cân bằng lực quán tính chuyển động tịnh tiến của pit tông. Bố trí cho các pít tông chuyển động ngược chiều nhau hoặc dùng cơ cấu cân bằng gồm trục và đối trọng lắp trên trục. Trục và đối trọng nhận truyền động quay từ trục cơ. Đối trọng tạo ra các lực cân bằng với lực quán tính chuyển động tịnh tiến của piston.

4. Sửa chữa cơ cấu trục khuỷu - Thanhtruyền

1.4 Hiện tượng, nguyên nhân hư hỏng.

1.4.1 Mặt máy.

Nguyên nhân | hậu quả | |

1. vênh mặt máy. | do tháo lắp không đúng YCKT. | Dò hơi ảnh hưởng đến tỉ số nén. |

2. rạn nứt mặt máy. | Do các vùng trên mặt máy chịu nhiệt độ khác nhau hoặc mặt máy bị thay đổi nhiệt độ đột ngột do đổ nước lạnh vào khi động cơ còn nóng. | Ảnh hưởng đến tỉ số nén, làm giảm công suất của động cơ. |

3. Bị muội than bám vào buồng đốt . | Do quá trình cháy không hoàn hảo của nhiên liệu như hiện tượng cháy rớt, cháy muộn. | Gây hiện tượng kích nổ, nếu muội than rơi vào khe hở giữa piston và xi lanh có thể gây xước xi lanh hoặc có thể dẫn đến kẹt xéc măng. |

4. Bị ăn mòn ở khu vực buồng đốt, các đường dẫn dầu bôi trơn, nước làm mát. | Do tiếp xúc với sản vật cháy sinh ra. Do các tạp chất ăn mòn lẫn trong dầu bôi trơn, nước làm mát. | Làm giảm độ bền của nắp máy, nếu bị mòn nhiều sẽ làm nước vào buồng đốt gây nên sự cố vỡ piston, lọt dầu vào buồng đốt dầu cháy sinh ra muội than gây kích nổ và kẹt xéc măng. |

5. Các mối ghép ren bị hỏng. | Do tháo lắp khôngđúng kỹ thuật. Do làm việc lâu ngày. | Động cơ làm việc không an toàn , lọt hơi lọt nước, lọt dầu. |

6. Đệm mặt máy bị hỏng. | Do quá trình tháo lắp không chú ý hoặc quá hạn sử dụng. | Lọt hơi và giảm tỉ số nén của động cơ. |

Có thể bạn quan tâm!

-

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 2

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 2 -

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 3

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 3 -

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 4

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 4 -

Quy Trình Tháo, Lắp Mặt Máy (Động Cơ 1Nz-Fe Xe Toyota)

Quy Trình Tháo, Lắp Mặt Máy (Động Cơ 1Nz-Fe Xe Toyota) -

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 7

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 7 -

Chú Ý Khi Sử Dụng Và Khi Lắp Nhóm Trục Khuỷu Thanh Truyền.

Chú Ý Khi Sử Dụng Và Khi Lắp Nhóm Trục Khuỷu Thanh Truyền.

Xem toàn bộ 183 trang tài liệu này.

4.1.2. Thân máy.

Nguyên nhân | Hậu quả | |

1. Thân máy bị nứt, | Do sự cố của piston, | Làm công suất động cơ yếu |

vỡ. | thanh truyền hoặc do đổ | hoặc động cơ sẽ không làm |

nớc lạnh vào khi động cơ | việc được. | |

còn nóng. | ||

2. Các vùng chứa nư- | Do trong nước có lẫn | Gây tắc hoặc làm thủng đ- |

ớc làm mát thường bị | nhiều các tạp chất hoá | ường dẫn nước làm mát, dẫn |

ăn mòn hoá học. | học. | đến thiếu hoặc không có nước |

làm mát khi động cơ làm việc. |

Do làm việc lâu ngày | Gây thiếu dầu bôi trơn hoặc không có dầu bôi trơn đến bề mặt các chi tiết làm việc. | |

4. Các lỗ bắt ren bị hỏng. | Do tháo lắp không đúng kĩ thuật, do sử dụng lâu ngày. | Động cơ làm việc không an toàn, gây ra tiếng động. |

4.1.3 Đáy máy(các te)

Nguyên nhân | Hậu quả | |

1. Đáy dầu bị móp, bẹp, rạn nứt. | Do va chạm trong quá trình làm việc. | Làm chảy dầu bôi trơn, gây thiếu dầu bôi trơn cho động cơ. |

2. Bề mặt lắp ghép bị cong, vênh. | Tháo lắp không đúng kỹ thuật, do sử dụng lâu ngày. | Làm chảy dầu bôi trơn gây lãng phí dẫn tới hư hỏng hoặc gây phá huỷ động cơ. |

3. Gioăng đệm bị rách hỏng, nút xả dầu chờn ren. | Động cơ làm việc lâu ngày trong điều kiện không tốt. | Làm chảy dầu bôi trơn gây lãng phí dẫn tới hư hỏng hoặc gây phá huỷ động cơ. |

4.1.4 Xilanh.

Nguyên nhân | Hậu quả | |

1. Bề mặt làm việc bị | Do thành phần lực ngang tác | Làm tăng khe hở lắp ghép |

mòn theo chiều ngang | dụng đẩy xéc măng và | giữa piston và xilanh làm |

không bằng nhau tạo | piston miết vào thành xilanh | giảm công suất của máy. |

nên độ ôvan. | gây nên hiện tượng mòn | |

méo. | ||

2. Bề mặt làm việc bị | Vùng xéc măng khí trên | Gây lọt khí ở buồng đốt |

mòn theo chiều dọc | cùng có áp suất và nhiệt độ | làm dầu bôi trơn bị biến |

không bằng nhau tạo | cao, độ nhớt của dầu bị phá | chất phá huỷ màng dầu, |

nên độ côn. | huỷ vì vậy vùng đó bị mòn | dầu bôi trơn sục lên buồng |

nhiều nhất tạo nên độ côn. | đốt. Công suất động cơ | |

giảm. | ||

3. Ngoài ra xilanh còn | Mạt kim loại có lẫntrong | Tốc độ mài mòn giữa |

bị cào xước. | dầu bôi trơn hoặc xéc măng | xilanh và piston tăng |

bị gẫy. | nhanh tạo khe hở lớn gây | |

va đập trong quá trình làm |

việc. | ||

4. Bề mặt làm việc của xilanh bị cháy rỗ và ăn mòn hoá học. | Tiếp xúc với sản vật cháy. | Tạo ra nhiều muội than trong buồng đốt, gây hiện tượng cháy sớm. |

5. Xilanh đôi khi còn bị nứt, vỡ. | Do piston bị kẹt trong xilanh, do chốt piston thúc vào hoặc tháo lắp không đúng kỹ thuật, hay nhiệt độ thay đổi đột ngột.. | Làm giảm áp suất buồng đốt, động cơ sẽkhông làm việc. |

4.1.5 Piston.

Nguyên nhân | Hậu quả | |

1. Thân bị mòn côn, ô van. | - Lực ngang. - Do ma sát với xy lanh. - Chất lượng dầu bôi trơnkém. - Thiếu dầu bôitrơn. - Làm việc lâu ngày. | - Làm cho piston chuyển động không vững vàng trong xy lanh gây va đập. |

2. Thân bị cào xước. | - Dầu có cặn bẩn. - Xéc măng bị bó kẹttrong xylanh. | Mài mòn nhanh giữa xy lanh và piston. |

3. Rạn nứt. | - Nhiệt độ cao. - Thay đổi nhiệt độ độtngột. | - Không an toàn khi làm việc. |

4. Mòn côn, ôvan lỗ bệ chốt. | Do va đập với chốt piston. | Làm cho tốc độ mòn nhanh, gõ chốt khi động cơ làm việc. |

5. Rãnh lắp xéc măng bị mòn rộng, rãnh trên bị mòn nhiều nhất. | - Do va đập giữa xéc măng và rãnh piston. | Làm cho sục dầu lên buồng đốt. - Lọt khí. |

6. Đỉnh piston bị cháy rỗ, ăn mòn hóa học. | - Do tiếp xúc với sản vật cháy. | Bám muội than, nhanh gây kích nỗ. |

7. Piston bị vỡ. | - Do chất lượng chế tạo kém - Do tháo lắp không đúngkỹ thuật. | Làm cho động cơ không làm việc được. - Phá hủy các chi tiết khác. |

8. Piston bị bó kẹt trong xylanh. | - Piston bị bó kẹt khi làm việc. - Do khe hở giữa xylanh và piston quá nhỏ. | - Làm cho động cơ không làm việc được. |

4.1.6 Chốt piston.

Nguyên nhân | Hậu quả | |

1. Mòn ở vị trí lắp ghép với đầu nhỏ thanh truyền. | Do ma sát giữa hai bề mặt tiếp xúc. | Làm tăng khe hở lắp ghép. Khi làm việc gây va đập gọi là gõ ắc. |

2. Mòn ở vị trí lắp ghép với lỗ bệ chốt piston. | Do ma sát giữa hai bề mặt tiếp xúc. | - Làm tăng khe hở lắp ghép và gây va đập trong |