BÀI 2: BẢO DƯỠNG, SỬA CHỮA CƠ CẤU TRỤC KHUỶU - THANH TRUYỀN

1. Nhiệm vụ cơ cấu trục khuỷu thanh truyền là biến chuyển động tịnh tiến của píttông thành chuyển động quay của trục khuỷu, qua bánh đà truyền năng lượng đến máy công tác

2. Cấu tạo của cơ cấu trục khuỷu thanh truyền

1. Pít tông

2. Thanh truyền (tay biên)

3. Trục khuỷu

4. Đối trọng

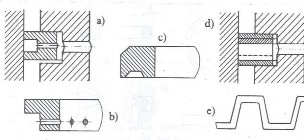

a. Xy lanh

1. Gờ nhô cao làm kín

2. Gờ định vị

3. Áo nước làm mát

4. Doăng cao su cản nước

Hình 1 Cơ cấu trục khuỷu thanh truyền

1 2

Hình 2 Xy lanh

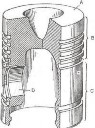

b. Pít tông

A. Đỉnh pít tông

B. Đầu pít tông

C. Thân pít tông

D. Lỗ chốt (lỗ ắc)

Hình 3 Pít tông

Đỉnh pít tông có dạng bằng phẳng là píttông của động cơ xăng, đỉnh có dạng lõm là pít tông của động cơ điêzen. Trên đầu píttông có các rãnh để lắp vòng găng, thân píttông là phần dẫn hướng cho píttông chuyển động ổn định. Píttông thường được chế tạo bằng hợp kim nhôm.

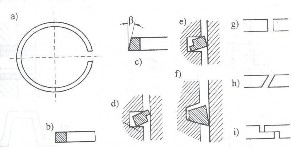

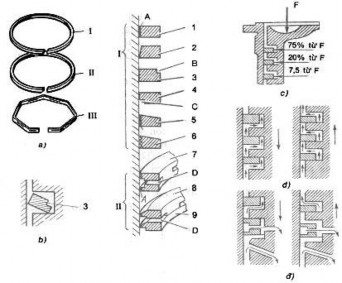

c. Vòng găng

Vòng găng hơi Vòng găng dầu Hình 4 Vòng găng

Hình 5 Kiểu lắp vòng găng và sơ đồ tác dụng của lực khí thể

Vòng găng có tính đàn hồi được chế tạo bằng hợp kim gang hoặc thép, vòng găng ở rãnh số 1 gần đỉnh píttông có mạ crôm chịu nhiệt

Trong các rãnh píttông đặt một số vòng găng píttông (còn gọi là séc măng) đàn hồi có miệng cắt với một khe hở nhỏ. Đường kính vòng găng ở trạng thái tự do lớn hơn đường kính xi lanh. Khe hở miệng cắt cho phép ép vòng găng lại (khi đặt vòng găng cùng với píttông vào xi lanh). Do lực đàn hồi và áp suất hơi đốt tác động trong các rãnh, vòng găng được ép chặt vào mặt gương xi lanh.

Vòng găng phía trên ngăn ngừa không khí và hơi đốt từ khoang trên píttông lọt xuống cácte, gọi là vòng găng hơi. Vòng găng này truyền một phần nhiệt lượng từ đầu píttông cho xi lanh. Vòng găng được chế tạo bằng gang đặc biệt. Vòng găng trên cùng chịu tải áp suất hơi lớn nhất, bị đốt nóng nhiều và làm việc trong điều kiện thiếu bôi trơn. Để giảm độ mài mòn, trên bề mặt làm việc của vòng găng trên cùng được mạ một lớp crôm xốp A chống mòn. Tiết diện của các vòng găng trên 1,2 và 5 có dạng hình chữ nhật và hình thang.

Vòng găng 2 được chạy rà nhanh với mặt gương xi lanh và thời hạn phục vụ của nó tăng lên. Độ đàn hồi của phân trên vòng găng 3 giảm đi do có phần rãnh cắt B. Cho nên khi lắp vòng găng vào rãnh píttông, rãnh cắt phải hướng lên trên, còn khi ép trong xi lanh, vòng găng bị “xoắn”. Cạnh dưới bề mặt làm việc của vòng găng bị ép vào mặt gương xi lanh, còn mặt dưới bề mặt bên trong tì vào mặt phẳng dưới của rãnh píttông và rìa của mặt đầu trên thì tì vào vào mặt phẳng trên của rãnh. Ở vị trí như thế khắc phục được hiện tượng xê dịch vòng găng trong rãnh píttông và tăng tác dụng làm kín khít.

Rãnh cắt phía dưới C ở phía ngoài vòng găng 4 có tác dụng tăng áp suất riêng lên thành xi lanh. Các rãnh cắt trong vòng găng 6 cũng có tác dụng như vậy. Vòng găng được đặt vào rãnh píttông với một khe hở nhỏ theo chiều cao, để chúng không bị kẹt chặt khi bị đốt nóng và có thể đàn hồi được.

Khi píttông chuyển động lên và xuống, vòng găng hơi bị ép xuống mặt phẳng dưới, lúc bị ép lên mặt phẳng trên của rãnh píttông tạo nên độ kín sát cần thiết, ngăn cản hơi đốt lọt vào cácte. Tuy nhiên, khi đó vòng găng có thể đẩy dầu gạt từ thành xi lanh vào buồng đốt. Khi píttông chuyển động xuống dưới, dầu bị đẩy vào khe hở giữa vòng găng và mặt phẳng dưới của rãnh píttông, còn khi píttông dịch chuyển lên trên, dầu bị đẩy vào khe hở giữa vòng găng và mặt phẳng trên của rãnh. Hiện tượng này gọi là hiện tượng “tự bơm” của các vòng găng hơi. Vòng găng dầu có bề mặt tiếp xúc với mặt gương xi lanh giảm, nên áp suất riêng tác dụng vào mặt gương tăng lên. Nhờ đó, chúng gạt được dầu thừa từ thành xi lanh. Các cạnh làm việc của vòng găng dầu được

mạ một lớp crôm.

Vòng giãn nở ngang được chế tạo bằng thép lá đàn hồi, có dạng đa giác mở. Vòng giãn nở đặt trong rãnh vòng găng dầu của píttông ở một số động cơ, do lực đàn hồi, làm tăng áp suất của những vòng găng này lên mặt gương xi lanh, làm tốt việc gạt dầu thừa.

Ở miệng khoá của các vòng găng píttông khi đặt vào xi lanh cần phải có một khe hở để cho chúng giãn nở khi bị đốt nóng. Để ngăn cản hơi đốt lọt xuống cácte, miệng khoá của những vòng găng gần nhau phải đặt lệch nhau 9001200 theo vòng tròn. Các miệng khoá không được đặt đối diện với phần làm lạnh của pít tông.

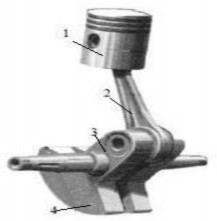

d. Thanh truyền (tay biên)

11

1. Đầu nhỏ biên

2. Bạc đầu nhỏ

3. Thân

4,6. Đầu to biên 5,9. Bạc biên

7. Chốt hãm

8. Đai ốc biên

10. Bu lông biên

11. Tiết diện thân biên

12. Lỗ dầu bạc đầu nhỏ

13. Lỗ dầu

14. Đầu to cắt xiên 450

15. Dây hãm bu lông biên

Hình 6 Thanh truyền

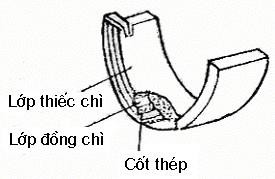

e. Gối đỡ (bạc)

Trong đầu dưới biên và nắp biên có đặt gối đỡ gồm hai nửa bạc có chiều dày 23 mm được chế tạo từ thép dải. Bề mặt làm việc bên trong của bạc là hợp kim chống ma sát, ví dụ nhôm-antimon-magiê hoặc đồng-chì. Phủ một lớp hợp kim mỏng lên bạc thép, trong điều kiện bôi trơn bình thường sẽ giảm được ma sát giữa cổ trục và gối đỡ biên, chịu được tải trọng lớn và có độ chống mòn cao.

Hình 7 Bạc cổ trục

Bạc được ép chặt trong đầu biên và nắp, được hãm bởi những vấu hãm (hình 7) lọt vào rãnh lõm đầu dưới biên và nắp. Đối với biên có rãnh dẫn dầu trong thân, nửa bạc trên biên có lỗ đặt đối diện với rãnh này. Đường kính trong của gối đỡ biên phải lớn hơn đường kính cổ biên trục khuỷu một trị số xác định, là khe hở trong gối đỡ. Khe hở này tương ứng với chiều dày của màng dầu bôi trơn, nhưng sẽ tăng lên theo mức độ tăng thời hạn phục vụ của động cơ. Khi khe hở lớn hơn giới hạn cho phép, phải thay bạc mới (kích thước cơ bản hoặc kích thước sửa chữa, phụ thuộc vào đường kính cổ biên, trục khuỷu).

1

2

3

7

6

5

f. Trục khuỷu

1. Ren bắt ốc hãm bánh đà

2. Cổ trục chính

3. Then lắp bánh răng trục khuỷu

4. Đối trọng 4

5. Cổ trục chính

6. Cổ trục biên

7. Then lắp bánh đà Hình 8 Trục khuỷu

Cổ biên và cổ chính trục khuỷu được gia công với độ chính xác cao, bề mặt của chúng được tôi, mài láng và đánh bóng. Trong các cổ và má trục có khoan những rãnh để dẫn dầu bôi trơn từ khối động cơ đến các cổ chính, từ các cổ chính dẫn dầu đến cổ biên. Chỗ chuyển tiếp từ cổ đến má trục phải đều đặn, được gọi là góc lượn. Góc lượn giúp làm giảm ứng suất kim loại.

Khi động cơ làm việc, trong cơ cấu biên-tay quay phát sinh những lực ly tâm truyền đến trục khuỷu, làm tăng tải trọng trên các gối đỡ trục khuỷu.

Để giảm tác dụng ly tâm lên gối đỡ (khi số vòng quay cao chúng đạt giá trị khá lớn) trục khuỷu, có những đối trọng lắp lên các má trục đối diện với các cổ biên. Các đối trọng được bắt bằng bu lông vào các má trục khuỷu hoặc được chế tạo liền một

khối với các má trục.

Trên đuôi trục khuỷu lắp bánh đà bằng bu lông. Để đảm bảo cho trục khuỷu có độ giãn nở nhiệt tự do, trục khuỷu có độ dịch dọc trục trong khối động cơ. Trị số độ dịch dọc được giới hạn bằng vòng chặn, chúng thường bố trí ở gối đỡ chính. Ở hai đầu trục khuỷu có đặt vòng phớt chắn dầu.

Các gối đỡ bạc cổ chính trục khuỷu được chế tạo giống như gối đỡ cổ biên dưới dạng ống bạc thép thành mỏng, bên trong tráng hợp kim chống ma sát. Chúng khác với bạc gối đỡ biên chủ yếu là kích thước. Ống bạc trên có lỗ để dẫn dầu đến các gối đỡ và những rãnh để dẫn dầu đến các cổ trục khuỷu. Các gối đỡ chính được lắp vào thân động cơ.

g. Bánh đà

Bánh đà làm giảm độ quay không đồng đều của trục khuỷu, tạo đà đưa píttông vượt qua các điểm chết, giúp cho động cơ thắng được sự tăng tải trọng phát sinh khi máy kéo khởi hành và trong thời gian làm việc. Bánh đà của tất cả động cơ được đúc bằng gang, được lắp vào một đầu của trục khuỷu. Kích thước bánh đà phụ thuộc vào số vòng quay trục khuỷu và số xi lanh; động cơ có số vòng quay cao và động cơ nhiều xi lanh có bánh đà nhẹ hơn.

Để xác định ĐCT ở xi lanh thứ nhất hoặc tìm vị trí trục khuỷu tương ứng với thời điểm bắt đầu cung cấp nhiên liệu của bơm cao áp, trên bánh đà có đánh dấu hoặc khoan lỗ sâu (ở động cơ D-12 trên bánh đà có đánh dấu ĐCT và điểm cung cấp nhiên liệu P).

Trên vành bánh đà thường được ép một vành răng thép để quay trục khuỷu từ bộ phận khởi động.

Mặt phẳng sau bánh đà lắp với phần chủ động của ly hợp bộ phận truyền lực máy kéo hoặc puly truyền lực đến máy công tác. Bánh đà được bắt bằng bu lông và hãm bằng chốt định vị đuôi trục khuỷu.

h. Nguyên lý hoạt động của cơ cấu cấu trục khuỷu thanh truyền

Khi khởi động quay trục khuỷu làm píttông chuyển động tịnh tiến trong xy lanh thực hiện các kỳ nạp, nén, nổ, xả. Khi động cơ đã nổ, lực khí cháy làm píttông chuyển động làm trục khuỷu quay tròn truyền năng lượng qua bánh đà đến máy công tác.

3. Hiện tượng hư hỏng, nguyên nhân và hậu quả.

Nguyên nhân | hậu quả |

Có thể bạn quan tâm!

-

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 1

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 1 -

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 3

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 3 -

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 4

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 4 -

Sửa Chữa Cơ Cấu Trục Khuỷu - Thanhtruyền

Sửa Chữa Cơ Cấu Trục Khuỷu - Thanhtruyền

Xem toàn bộ 183 trang tài liệu này.

Do dầu có chứa nhiều cặn bẩn, nếu vết cào xước sâu có thể do cát hoặc kim loại. | Làm cho các cổ trục bị mòn nhanh, mòn thành gờ. | |

2. Các vị trí cổ trục, cổ biên bị mòn côn và ôvan. | Do ma sát giữa bạc và cổ trục. | Làm tăng khe hở lắp ghép sinh ra va đập trong quá trình |

Chất lượng dầu bôi trơn | làm việc. | |

kém,trong dầu có chứa | Làm tăng khe hở giữa cổ trục | |

nhiều tạp chất. | và cổ biên dẫn tới giảm áp | |

Do bạc bị mòn. | suất dầu bôi trơn. | |

Do lực khí cháy thay đổi | ||

theo chu kỳ. | ||

Do làm việc lâu ngày. | ||

3. Bề mặt làm việc của bạc | Do thiếu dầu bôi trơn, chất | Làm các chi tiết bị mài mòn |

bị cháy xám, tróc rỗ. | lượng dầu bôi trơnkém | nhanh. |

trong dầu có chứa nhiều tạp | ||

chất. | ||

Do khe hở của bạc và trục | ||

quá nhỏ. | ||

Do đường dầu bị tắc dẫn | ||

tới hiện tượng thiếu dầu bôi | ||

trơn. | ||

4. Trục bị bó cháy lớp kim | Do khe hở lắp ghép giữa | Làm giảm tuổi thọ của trục |

loại trên bề mặt làm việc. | trục và bạc quá nhỏ. | khuỷu cũng như của bạc. Nếu |

Do thiếu dầu bôi trơn, tắc | nặng có thể phá hỏng chi tiết | |

đường dẫn dầu hoặc do lỗi | của trục khuỷu. | |

chế tạo. | ||

5. Cổ trục bị cong, xoắn. | Do lọt nước vào trong | Làm cho piston chuyển động |

buồng cháy, do kích nổ | xiên trong xilanh. | |

hoặc do sự cố piston thanh | Gây hiện tượng mòn côn và | |

truyền. | ôvan cho xilanh,piston. | |

Do làm việc lâu ngày. | ||

Do tháo, lắp không đúng kỹ | ||

thuật. | ||

6. Đường dầu | Do trong dầu bôi trơncó | Làm cho các vị trí cổ trục, cổ |

bị tắc. | chứa nhiều cặn bẩn. | biên bị mòn nhanh do thiếu |

Do các đường dầu lâu ngày | dầu bôi trơn. | |

không được thông rửa. | Nếu thiếu dầu lớn có thể gây | |

hiện tượng cháy, bó bạc. | ||

7. Trục bị nứt, gãy. | Do hiện tượng kích nổ. | Làm phá hỏng trục khuỷu. |

Do sự cố piston thanh | Phá hỏng động cơ. | |

truyền gây ra. | ||

Do hiện tượng lọt nớc vào | ||

buồng đốt. | ||

Do nỗi của nhà chế tạo |

1. Bề mặt làm việc của các cổ trục và cổ biên bị cào

hoặc do vật liệu chế tạo |

không đảm bảo yêu cầu. |

Do tháo, lắp không đúng kỹ thuật |

1.4. Bảo dưỡng, sửa chữa cơ cấu trục khuỷu thanh truyền

1.4.1. Trình tự tháo, lắp

* Tháo/lắp nắp máy

- Tháo nắp máy

- Dùng tuýp khẩu và clê lực tháo đai ốc bắt nắp máy

- Chú ý tháo nới đều từ từ, tháo đối xứng

Hình 1.4.1

Hình 1

* Làm sạch nắp máy

Hình 2

- Dùng dao cạo làm sạch bề mặt nắp máy rồi rửa sạch nắp máy bằng dầu điêzen, sau đó sịt khô bằng khí nén