quá trình làm việc. | ||

3. Chốt piston bị cào x- ước bề mặt. | Dầu bôi trơn có cặn bẩn, tạp chất. | - Làm mòn nhanh các chi tiết. |

4. Chốt piston bị nứt gẫy. | Do chất lượng chế tạo không đảm bảo, sự cố động cơ. | - Làm động cơ không thể hoạt động được. |

Có thể bạn quan tâm!

-

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 3

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 3 -

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 4

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 4 -

Sửa Chữa Cơ Cấu Trục Khuỷu - Thanhtruyền

Sửa Chữa Cơ Cấu Trục Khuỷu - Thanhtruyền -

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 7

Bảo dưỡng sửa chữa động cơ đốt trong Nghề Cơ điện nông thôn - Trường CĐ Cộng đồng Lào Cai - 7 -

Chú Ý Khi Sử Dụng Và Khi Lắp Nhóm Trục Khuỷu Thanh Truyền.

Chú Ý Khi Sử Dụng Và Khi Lắp Nhóm Trục Khuỷu Thanh Truyền. -

Cấu Tạo Và Nguyên Lý Làm Việc Của Cơ Cấu Phân Phối Khí

Cấu Tạo Và Nguyên Lý Làm Việc Của Cơ Cấu Phân Phối Khí

Xem toàn bộ 183 trang tài liệu này.

4.1.7 Vòng găng (xéc măng)

Nguyên nhân | Hậu quả | |

1. Ma sát với thành xilanh, mòn cạnh. | - Do thiếu dầu bôi trơn. - Hành trình làm việccủa Piston có lực phức tạp. - Do va đập với rãnh Piston. | - Gây hiện tượng sụckhí, lọt dầu. - Giảm côngsuất động cơ. |

2. Xéc măng trên cùng mòn nhiều nhất. | - Làm việc trong điều kiện áp suất lớn, nhiệt độ cao, thiếu dầu bôi trơn. | - Làm tăng khe hở miệng, giảm độ kín khít gây va đập giữa xéc măng và rãnh gây sục dầu, lọt khí, giảm công suất động cơ. |

3. Xéc măng bị bó kẹt, gẫy. | - Do nhiệt độ cao, muội than. - Thiếu dầu bôi trơn. | - Gây hiện tợng cào xớc với xilanh. |

4.1.8 Thanh truyền

Nguyên nhân | Hậu quả | |

1. Thanh truyền bị cong. | Do động cơ bị kích nổ,do đánh lửa quá sớm, do piston bị bó kẹt, đặt cam sai. | TT bị cong làm cho piston đâm lệch về một phía piston và xéc măng bị nghiêng làm giảm độ kín khít, cụm piston, xéc măng, xylanh mòn nhanh và mòn không đều. |

2. Bulông, đai ốc TT bị lỏng ren hoặc gãy. | Do mỏi, do lực uốn, lực kéo lớn, do lực xiết lớn quá. | động cơ không làm việc được, gây hư hỏng các chi tiết. |

3. Thanh truyền bị tắc lỗ dầu. | Do dầu có nhiều cặn bẩn, do bặc bị xoay. | TT bị tắc lỗ dầu làm dầu không thể tới pitston và xy lanh nên không thể bôi trơn cho các chi tiết này dẫn tới phá hỏng các chi tiết rất nguy hiểm. |

4. Thanh truyền bị xoắn. | Do lực tác dụng đột ngột vi các nguyên nhân kể trên, khe hở | TT bị xoắn làm cho đường tâm của lỗ đầu to TT và đầu nhỏ TT không cùng nằm trên một mặt phẳng. Piston xoay |

giữa đầu to thanh truyền và dầu cổ biên quá lớn và độ mòn côn ôvan lớn. | lệch trong xylanh bạc đầu to, đầu nhỏ TT mòn nhanh. TT bị mòn rỗng lỗ đầu to, đầu nhỏ do bạc bị xoay làm khe hở lắp ghép mòn nhanh gây va đập, bó kẹt. | |

5. Thanh truyền bị nứt, gãy. | Do lực tác dụng quá lớn vì những n/ nhân kể trên, do piston bịbó kẹt trong xylanh. | Động cơ mất khả năng làm việc và gây hư hỏng cho các chi tiết khác của động cơ. |

6. Lỗ đầu to và đầu nhỏ TT bị mòn rộng. | Do va đập (khe hở bạc lớn quá), do mài mòn (bạc bị xoay). | Khe hở lắp ghép giữa bạc và lỗ đầu to và đầu nhỏ tăng, bạc bị xoay làm bịt lỗ dầu gây bó kẹt, phát sinh tiếng gõ. |

4.1.9 Bạc lót thanh truyền- Bạc đỡ

Nguyên nhân | Hậu quả | |

1. Bạc bị mòn xước. | - Do dầu bôi trơn bẩn bột mài lọt vào bề mặt làm việc của bạc. | - Làm giảm áp suất mạch dầu chính. |

2. Bạc bị tróc rỗ. | - Do bạc mòn hoặc thiếu dầu bôi trơn, chất lượng dầu không bảo đảm, quá tải lâu dài, dầu nhờn có nhiều bột mài, áp suất dầu quá thấp. | - Làm giảm áp suất mạch dầu chính, động cơ có tiếng gõ, gãy trục cơ, phá hỏng động cơ. |

3. Bạc bị dính bóc. | - Do thiếu dầu bôi trơn nếu áp suất dầu giảm 1KG thì tương ứng là khe hở giữa bạc và trục mòn 0,1 mm. | - Làm giảm áp suất mạch dầu chính, động cơ có tiếng gõ, gãy trục cơ, phá hỏng động cơ. |

4.1.10 Bu lông thanh truyền.

Nguyên nhân | Hậu quả | |

1. Chiều dài bulông tăng | - Do tháo lắp nhiều lần, xiết quá mô men quy định. | - Làm bu lông tự tháo |

2. Đường kính bulông giảm | - Do tháo lắp nhiều lần, xiết quá mô men quy định. | - Làm bu lông tự tháo |

3. Thân bu lông bị cong | - Do tháo lắp nhiều lần, xiết quá mô men quy định. | - Khó tháo, lắp |

4.1.11 Trục khuỷu.

Nguyên nhân | Hậu quả | |

1. Bề mặt làm việc của các cổ trục và cổ biên bị cào x- ước. | Do dầu có chứa nhiều cặn bẩn, nếu vết cào xước sâu có thể do cát hoặc kim loại. | Làm cho các cổ trục bị mòn nhanh, mòn thành gờ. |

2. Các vị trí cổ trục, cổ biên bị mòn côn và ôvan. | Do ma sát giữa bạc và cổ trục. | Làm tăng khe hở lắp ghép sinh ra va đập trong quá trình |

Chất lượng dầu bôi trơn | làm việc. | |

kém,trong dầu có chứa | Làm tăng khe hở giữa cổ trục | |

nhiều tạp chất. | và cổ biên dẫn tới giảm áp | |

Do bạc bị mòn. | suất dầu bôi trơn. | |

Do lực khí cháy thay đổi | ||

theo chu kỳ. | ||

Do làm việc lâu ngày. | ||

3. Bề mặt làm việc của bạc | Do thiếu dầu bôi trơn, chất | Làm các chi tiết bị mài mòn |

bị cháy xám, tróc rỗ. | lượng dầu bôi trơnkém | nhanh. |

trong dầu có chứa nhiều tạp | ||

chất. | ||

Do khe hở của bạc và trục | ||

quá nhỏ. | ||

Do đường dầu bị tắc dẫn | ||

tới hiện tượng thiếu dầu bôi | ||

trơn. | ||

4. Trục bị bó cháy lớp kim | Do khe hở lắp ghép giữa | Làm giảm tuổi thọ của trục |

loại trên bề mặt làm việc. | trục và bạc quá nhỏ. | khuỷu cũng như của bạc. Nếu |

Do thiếu dầu bôi trơn, tắc | nặng có thể phá hỏng chi tiết | |

đường dẫn dầu hoặc do lỗi | của trục khuỷu. | |

chế tạo. | ||

5. Cổ trục bị cong, xoắn. | Do lọt nước vào trong | Làm cho piston chuyển động |

buồng cháy, do kích nổ | xiên trong xilanh. | |

hoặc do sự cố piston thanh | Gây hiện tượng mòn côn và | |

truyền. | ôvan cho xilanh,piston. | |

Do làm việc lâu ngày. | ||

Do tháo, lắp không đúng kỹ | ||

thuật. | ||

6. Đường dầu | Do trong dầu bôi trơncó | Làm cho các vị trí cổ trục, cổ |

bị tắc. | chứa nhiều cặn bẩn. | biên bị mòn nhanh do thiếu |

Do các đường dầu lâu ngày | dầu bôi trơn. | |

không được thông rửa. | Nếu thiếu dầu lớn có thể gây | |

hiện tượng cháy, bó bạc. | ||

7. Trục bị nứt, gãy. | Do hiện tượng kích nổ. | Làm phá hỏng trục khuỷu. |

Do sự cố piston thanh | Phá hỏng động cơ. | |

truyền gây ra. | ||

Do hiện tượng lọt nớc vào | ||

buồng đốt. | ||

Do nỗi của nhà chế tạo | ||

hoặc do vật liệu chế tạo | ||

không đảm bảo yêu cầu. | ||

Do tháo, lắp không đúng kỹ |

thuật. |

4.1.12 Bánh đà.

Nguyên nhân | Hậu quả | |

1. Vành răng mòn, sứt mẻ. | Làm việc lâu ngày, do bánh răng ăn khớp củamáy khởi động và bánh răng bánh đà kém khi khởi động. | Khởi động có tiếng kêu, làm hư hỏng vành răng bánh đà và vành răng máy khởi động khi làm việc. |

2. Bề mặt bị cào xước, cháy rỗ. | Do trượt li hợp . Do mạt kim loại lọt vào bề mặt làm việc. Do đinh tán nhô cao. | Cào xước bề mặt làm việc của bánh đà. Gây trượt li hợp khi làm việc. |

3. Bánh đà bị rạn nứt. | Do vật kiệu chế tạo. | Gây nguy hiểm cho người và động cơ. |

4. Bánh đà bị chai cứng. | Do nhiệt độ cao khi làm việc hoặc do hiện tượng tr- ợt li hợp. | Làm bánh đà và li hợp trượt khi làm việc. |

5. Bánh đà bị đảo. | Do lắp ghép không đúng yêu cầu kỹ thuật. | Gây rung giật khi làm việc và làm việc không êm dịu. |

6.Bề mặt bánh đà bị mòn không đều. | Do lắp ghép không đúng yêu cầu kỹ thuật. Do bánh đà bị đảo. | Gây rung giật khi làm việc và làm việc không êm dịu, giảm công suất của động cơ. |

4.1.13 Ắc và bạc ắc.

Ắc-Bạc ắc hao mòn nhanh chóng chủ yếu là do tải trọng va đập, đường kính bạc có dạng ô van, tăng khe hở giữa bạc và ắc.

a. Ắc:

- Trong quá trình làm việc thường mòn 3 vị trí : Vị trí tiếp xúc với lỗ chốt piston và bạc ắc.

b. Bạc ắc:

- Bạc ắc được lắp găng với đầu nhỏ thanh truyền và được lắp lỏng với ắc piston, trong quá trình làm việc bị mòn.

4.2 Tháo, lắp, kiểm tra.

4.2.1 Quy trình tháo, lắp mặt máy (Động cơ 1NZ-FE xe Toyota)

a. Quy trình tháo:

* Công việc chuẩn bị trước khi tháo:

- Vệ sinh bên ngoài mặt máy và xung quanh chỗtháo.

- Chuẩn bị dụng cụ tháo lắp và đồ đựng các chi tiết.

- Kê động cơ chắc chắn trước khitháo.

- Tháo các bộ phận lắp trên mặt máy: bugi, vòi phun, các dây dẫn, dây cao áp...

- Tháo cụm hút, cụm xả khi tháo cần chú ý tháo đúng quy trình kỹ thuật.

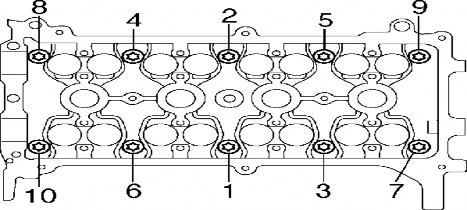

* Quy trình tháo mặt máy:

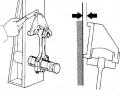

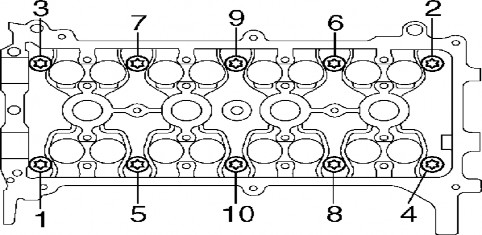

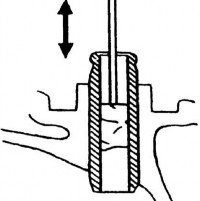

- Dùng khẩu và tay nối tháo các bu lông từ hai đầu vào giữa, bắt chéo nhau, xen kẽ nới đều làm nhiều lần rồi mới tháo hẳn ra.

- Lấy mặt máy ra.

Chú ý: không tháo mặt máy khi động cơ còn đang nóng.

Hình 2.16. Thứ tự tháo các bu lông, đai ốc mặt máy.

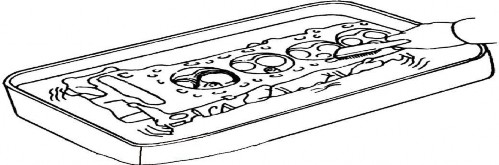

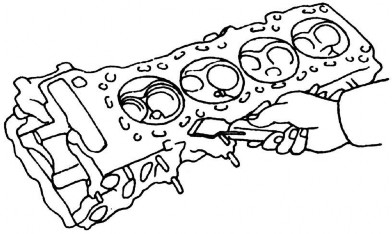

b. Vệ sinh chi tiết:

- Làm sạch mặt máy.

- Làm sạch buồng đốt.

- Vệ sinh ống dẫn hướng.

- Làm sạch mảnh vụn của đệm, keo còn dính trên bề mặt.

c. Kiểm tra:

* Kiểm tra vết rạn nứt:

Với vết rạn nứt lớn quan sát bằng mắt. Với vết rạn nứt nhỏ kiểm tra như sau:

+ Cách 1:Kiểm tra bằng sơn màu.

+ Cách 2: Dùng dầu bôi trơn và bột màu để kiểm tra.

* Kiểm tra các mối ghép ren: Quan sát bằng mắt hoặc dùng bulông của nó để

thử.

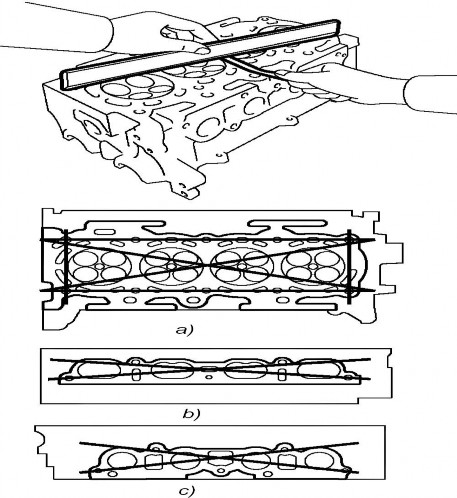

* Kiểm tra độ cong vênh của các bề mặt lắp ghép trên mặt máy:

Cách 1: Dùng thước kiểm phẳng và căn lá để kiểm tra độ cong vênh của các mặt phẳng lắp ghép.

Cách 2: Dùng bột màu và bàn máp để kiểm tra.

Tuỳ mỗi loại động cơ khác nhau mà trị số độ cong vênh cho phép đối với mỗi loại khác nhau.

Bảng thông số độ cong vênh lớn nhất cho phép của các bề mặt lắp ghép một số động cơ (đơn vị: mm).

Loại động cơ | Bề mặt lắp ghép nắp máy | Bề mặt lắp cụm ống hút | Bề mặt lắp cụm ống xả |

1NZ-FE; 4A-F | 0,05 | 0,1 | 0,1 | |

2 | 2AZ-FE | 0,05 | 0,08 | 0,08 |

3 | 4A-GE | 0,05 | 0,05 | 0,1 |

2GR-FE | 0,1 | 0,1 | 0,1 |

d. Quy trình lắp mặt máy:

*Công việc chuẩn bị trước khi lắp:

- Vệ sinh nắp máy trước khi lắp.

- Lấy dẻ lau khô hoặc xịt khô mặt máy bằng khí nén.

- Bôi vào mỗi xilanh một ít dầu bôi trơn.

- Bôi vào đệm mặt máy một lớp mỡ mỏng.

* Quy trình lắp mặt máy:

- Đặt đệm mặt máy vào.

- Đặt mặt máy vào.

- Lắp các long đen, bulông bằng tay trước.

- Khi xiết, xiết theo quy tắc từ giữa ra hai đầu, bắt chéo nhau và xiết xen kẽ làm nhiều lần rồi mới xiết đúng lực quyđịnh.

- Dùng cân lực xiết đúng lực quy định cho các bulông. Lực xiết 29 N.m (300kg.cm).

Sau khi xiết đủ lực quy định loại động cơ này quy định phải xiết thêm

Tham khảo trị số lực xiết bulông mặt máy một số động cơ:

Lực xiết | Quy tắc xiết thêm | |

2A-Z | 70 N.m (714 kg.cm) | Một góc 900 |

4A-F | 60 N.m (610 kg.cm) | |

4A-GE | 29 N.m (300 kg.cm) | Xiết thêm hai lần mỗi lần xiết thêm một góc 900. |