1. Tính chiều dài công tác lK theo vận tốc trung bình và mạch động

Yêu cầu xác định chiều dài lK của bể lắng là chiều dài này đủ cho hạt bùn cát có kích thước nhỏ nhất nguy hiểm lắng đọng hết trong bể, nghĩa là hạt cát nằm ở mặt nước

tại mặt cắt đầu phần công tác của bể kịp lắng đến mực nước chê t trong phạm vi lK.

Phương pháp tính này lúc đầu tính thời gian để lắng chìm hạt cát có độ thô thuỷ

lực W từ mặt nước đến đáy bể bỏ qua tác động của rối là

T h0 , tương ứng sẽ có

0 W

chiều dài tính toán là

l T .V V .h0 , sau đó đưa thêm vào công thức một hệ số k > 1

0 W

Có thể bạn quan tâm!

-

Kết Cấu Lưới Chắn Rác Của Trạm Thuỷ Điện

Kết Cấu Lưới Chắn Rác Của Trạm Thuỷ Điện -

Cửa Lấy Nước Của Ttđ Nhà Máy Sau Và Trong Thân Đập

Cửa Lấy Nước Của Ttđ Nhà Máy Sau Và Trong Thân Đập -

Tuabin thủy lực - 18

Tuabin thủy lực - 18 -

Vận Tốc Cho Phép Và Điều Kiện Vận Hành Kênh

Vận Tốc Cho Phép Và Điều Kiện Vận Hành Kênh -

Tính Toán Thuỷ Lực Xác Định Kích Thước Bể Áp Lực

Tính Toán Thuỷ Lực Xác Định Kích Thước Bể Áp Lực -

Các Phương Thức Cấp Nước Và Thành Phần Cửa Van Trên Ống Turbine

Các Phương Thức Cấp Nước Và Thành Phần Cửa Van Trên Ống Turbine

Xem toàn bộ 317 trang tài liệu này.

để tính đến ảnh hưởng của chảy rối ( kinh nghiệm lấy k = 1,3÷2,0) và có:

l k.T .V k. V.h 0

(11-1)

k 0 W

Theo I.B.Egiazrôp thì mạch động lưu tốc của dòng rối theo phương thẳng đứng V r V /n (n là hệ số phụ thuộc vào độ sâu cônbg tác của bể, qua thí nghiệm lấy: n = 5, khi h0 = 1m; n = 28 khi h0 = 10m). Như vậy tốc độ lắng chìm của hạt bùn cát có kể đến mạch động sẽ là ' = - V/n và chiều dài công tác t thiểu sẽ là:

0

k

l T' V

V.h 0

W V / n

(11-2)

Công thức tính chiều dài công tác (11-2) dùng các trị số trung bình của lưu tốc và mạch động cho toàn bộ dòng chảy, tuy nhiên chưa xét đến sự phân bố không đều của vận tốc và mạch động của chúng theo chiều sâu dòng nước, do vậy kết quả tính có sai lệch với thực tế. Để khắc phục tồn tại này giáo sư F.F. Gubin đề nghị chia h0 ra nhiều lớp theo chiều sâu (h0; 0,9h0; 0,8h0; ...; 0,1h0), với mỗi lớp có V, n tương ứng và dùng công thức

(11-2) tính ra các lk của mỗi lớp sau đó cộng lại sẽ được lk . Chú ý rằng khi vận tốc

V lấy lớn sẽ dẫn đến V/n = W thì lk , vì vậy phải chọn V rất nhỏ.

2. Tính chiều dài công tác lK theo lý thuyết xác suất

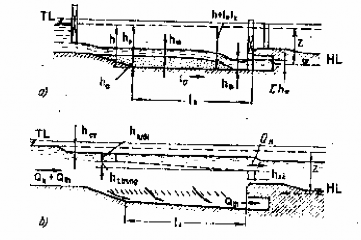

Như phần trên đã mô tả quỹ đạo của hạt A (nhì 11-4,b) khi chưa xét tới dòng rối là AO nghiêng với phương ngang một góc, khi kể đến mạch động dòng rôi thì quỹ đạo của hạt sẽ lệch khỏi quỹ đạo trung bình AO theo đường dích dắc theo hướng đứng (hình 11-4,a) không có quy luật và ngẫu nhiên. Vì thế có thể áp dụng lý thuyết xác suất trong tính toán xác định chiều dài bể lắng cát. Người đầu tiên áp dụng phương pháp này là

M.A. Velikanôp (năm1936), theo ông thì độ lệch độ lệch ngẫu nhiên của hạt theo chiều thẳng đứng so với quỹ đạo trung bình tuân theo luật phân bố trung bình của Gausse.

Hình 11-4. Sơ đồ lắng của bùn cát trong bể lắng cát.

D.Ia. Xôcôlốp đề nghị áp dụng luật này cho việc phân bố các hạt lắng xuống của bể lắng cát. Độ lệch thẳng đứng so với quỹ đạo trung bình theo định luật phân bố thông thường, tức tần suất và mật độ phân bố y của độ lệch thẳng đứng x theo công thức:

x2

2

y 1

e 22

(11-3)

lh

Trong đó - là độ lệch trung bình bậc hai. Trên (hình 11-4,b) trình bày sơ đồ đại lượng y có hình dạng đường cong, có giá trị cực đại tại Oy. Theo thực nghiệm của X.F. Xavelep phụ thuộc chiều dài l và khoảng cách đến đáy h và được biểu diễn gần đúng theo công thức sau:

0,26

(11-4)

Diện tích tích của các phần riêng trên biểu đồ y(x) đặc trưng cho xác suất đi qua của hạt qua phần tương ứng của mặt cắt II. Xác suất ph đi qua của các quỹ đạo của các hạt có độ thô thuỷ lực thấp hơn điểm D, tức là xác suất rơi của chúng xuống đáy sẽ bằng diện tích của phần gạch ngang trên đường cong, nằm dưới điểm D:

l h V

Wh y dx

(11-5)

Để xác định tần suất rơi trên đáy của tất cả các hạt có độ thô thuỷ lực đã cho Wp đi qua mặt cắt đầu I, cần phải biết sự phân bố các hạt theo chiều sâu tại mặt căt đầu (mặt cắt I). Việc tìm được sự phân bố này rất khó, thường để đơn giản người ta lấy

h

phân bố của chúng là đều nhau suốt chiều sâu. Lấy tích phân của Wh

ho

đối với toàn

bộ độ sâu h0 của mặt căt đầu I có thể tìm được tần suất Wp. Ở đây tần suất lắng sẽ lấy nhỏ chút ít vì thực tế hàm lượng bùn cát càng xuống sâu càng tăng.

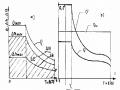

Dựa trên hàng loạt tính toán, A.F. Degzda đã vẽ được biểu đồ quan hệ giữa tần suất lắng của hạt có độ thô thuỷ lực với các thông số h0 và lK : Wp = f(h0/lK) và các tỷ số /V (hình 11-5), trong đó V lấy bằng vận tốc trung bình của nước trong ngăn trong điều kiện vận tốc phân bố đều theo mặt căt ngang. Sử dụng biểu đồ này có thể nhanh chóng xác định một loạt phương án có các kích thước bể khác nhau và chọn ra phương lợi nhất và kinh tế.

Hình 11-5. Biểu đồ Wp = f (h0 /lK) dùng tính toán bể lắng cát.

Để dùng biểu đô trên, thường người ta tự cho tần suất lắng Wp của các thành phần hạt phù sa có hại đối với turbine hay đường dẫn (Quy phạm của Viện xây dựng Thuỷ năng Liên xô cũ thì tuỳ theo cấp công trình lấy Wp = 80 - 90 %). Hạt nguy hại đối vơi turbine được coi là hạt có đường kính d > 0,25 mm (tương ứng có = 0,027 m/s) khi hàm lượng phù sa lơ lửng trong nước vượt quá 0,5 kg/m3 còn hàm lượng của các hạt nguy hiểm vượt quá 0,2 kg/m3. Khi hàm lượng phù sa nhỏ hơn không nhất thiết phải xây bể lắng cát. Khi cột nước của TTĐ dưới 40 m thì kích thước có hại có thể lấy đến 0,4 mm (tương ứng có độ thô thuỷ lực = 0,043 m/s).

Khi xác định được các kích thước của bể lắng cát, người ta xác sẽ xác định mức độ lắng của các thành phần hạt phù sa khác nhau. Để thực hiện việc này theo biểu đồ (hình 11-5) người ta xác định tần suất lắng tương ứng Wi của hàng loạt thành phần hạt (chỉ số i là ký hiệu của thành phần hạt đem xét). Sau đó tìm được tích số Wi.Si, (trong đó Si là số phần trăm hàm lượng bùn cát của thành phần hạt đem xét ở trong nước đi vào bể lắng). Tổng số S = (Wi.Si) đối với tất cả các thành phần hạt cho ta tổng số phù sa lắng. Trị số cuối cùng này cho phép ta xác định được thời gian lấp đầy dung tích chết của bể lắng ứng với độ sâu hc bên dưới h0. Trong bể lắng tháo rửa liên tục thì trị số S dùng để tính lưu lượng để rửa bể. Dung tích chết thường lấy trong phạm vi 1 lần/ ngày đêm hoặc 1 lần/tuần do vậy trị số dung tích chết cần lấy sao cho đảm bảo phạm vi này. Nếu như với tần suất đã biết nếu cần một dung tích chết quá lớn thì chuyển qua dùng tháo rửa liên tục hoặc phải sử dụng tháo rửa cơ giới.

Phương pháp tính vừa trình bày chưa kể đến thực tế là vận tốc V thay đổi theo độ sâu và theo chiều rộng dòng chảy trong các ngăn cũng như chưa xét đến sự phân bố không đều của phù sa có độ lớn khác nhau theo chiều sâu. Hiện nay cũng đã có một số tác giả đưa ra phương pháp tính đến các yếu tố này.

3. Tính toán thời gian lắng đầy và xói rửa bể lắng cát

Đối với bể lắng cát xói rửa chu kỳ, việc tính toán thời gian lắng đầy dung tích bể (WC) và thời gian xói rửa (TL) bể nhằm xác định chu kỳ tháo rữa và lựa chọn chính xác dung tích chết cũng như số ngăn của bể.

a - Thời gian lắng đầy dung tích chết của bể

Khi tính toán thời gian lắng đầy dung tích chết thì ngoài phần dung tích bùn cát nguy hiểm còn cần phải tính toàn bộ lượng bùn cát thực tế có thể lắng đọng trong nó. Thực tế chỉ cần phải tính đến các loại bùn cát có đường kính d 0,05 mm.

Thời gian lâp đầy toàn bộ các ngăn công tác (s) được tính như sau:

T Wcc 1000 [s] và thoả mãn điều kiện tháo rửa > n .T

, (11-6)

L

th

GL

Trong đó: Wc là tổng dung tích chết (m3), tính từ độ sâu hC xuống đáy bể;

GL - tổng lượng bùn cát lắng đọng trong bể trong 1 giây, bao hàm những hạt có đường kính d 0,05 mm, (kg/s);

C - khối lượng riêng của bùn cát lắng đọng trong bể, lấy C = 1,6 T/m3. n - số ngăn công tác của bể;

Tth - Thời gian tiến hành tháo rửa mỗi ngăn bể, (s).

b - Thời gian tháo rửa bể lắng cát

Thời gian tháo rửa định kỳ mỗi ngăn bể lắng cát bao gồm: thời gian tháo bùn c lắng đọng (Ttc), thời gian đóng mở van, thời gian tháo cạn nước khỏi bể, thời gian cho nước trở lại bể và thời gian đưa bể trở lại hoạt động:

Tth = (1,5 - 2,0).Ttc và phải thoả mãn điều kiện (11-6). (11-7) Trong đó :

Ttc

1,2 Wcc 100 , (s) (*)

pth Qth

Trong công thức (*) cần xác định:

Qth là lưu lượng tính toán dùng cho tháo rửa, ta giả thiết , thường lấy 30 - 40% lưu lượng toàn bộ bể lắng cát và không quá lưu lượng công tác của một ngăn;

pth - hàm lượng bùn cát trong dòng tháo, (%):

⎣

⎡V th

⎤4 ⎡d75% ⎤2

pth ⎢

⎥

75% ⎦

⎢⎥

h

⎣th ⎦

Trong đó: Vth là vận tốc dòng tháo bùn cát: Vth = qth/hth, với:

+ lưu lượng tháo đơn vị qth = Qth/Bth với Bth là chiều rộng phần tháo của ngăn;

⎡q n ⎤3/ 5

io

+ chiều sâu dòng cát tháocát: h th ⎢th ⎥, hệ số nhám đáy bể với lớp bùn

⎣⎢⎥⎦

cát n = 0,0275, còn i0 là độ dốc đáy bể;

75% , d75%

tương ứng là: độ thô thuỷ lực và đường kính của hạt bùn cát lắng

đọng có 75% số hạt có kích thước nhỏ hơn nó.

Nếu Tth tính được theo công thức (11-7) mà chưa thoả mãn điều kiện (11-6) thì có thể tăng độ dốc i0 hoặc tăng Qth, nếu được, và tiến hành tính toán lại.

c - Kiểm tra điều kiện tháo rửa

Hình 11-6. Các sơ đồ tháo rửa bể lắng cát a - tháo rửa định kỳ; b - tháo rửa liên tục.

Để tháo rửa bằng phương pháp thuỷ lực, cần bảo đảm độ chênh mực nước:

* Đối với bể lắng xói rửa định kỳ thì do làm việc không áp, do vậy cần bảo đảm mực nước ở tiết diện cuối cùng của không được thấp hơn mực nước sông khi xả lưu lượng thiết kế. Muốn vậy dộ chênh lệch mực nước thương hạ lưu của bể lắng phải thoả mãn:

ho hc io lk ( Ztl Zhl ) h th h W

với h W tổng tổn thất cột nước trong các bộ phận tháo rửa.

(11-8)

* Đối với bể lắng cát xói rửa liên tục thì yêu cầu chênh lệch mực nước trước và sau bể lắng cát phải lớn hơn tổng tỏn thất cột nước qua các bộ phân tháo rửa và tổn thất cửa

vào:

Z tl Zhl hc.vao hluoi h xa

(11-9)

với:

hc.vao , hluoi , h xa tương ứng là tổn thất cửa vào, trên lưới chắn rác và tổn

thất thuỷ lực trong hành lang xả cát.

Chương XII. CÔNG TRÌNH DẪN NƯỚC CỦA TTĐ

XII. 1. KHÁI NIỆM VỀ CÔNG TRÌNH DẪN NƯỚC CỦA T.T.ĐIỆN

Công tình dẫn nước của TTĐ thường được bố trí ngay sau cửa lấy nước, nhiệm vụ của chúng là dẫn nước về nhà máy và tháo nước từ ống xả về hạ lưu nhà máy. Công trình dẫn nước xét về nguyên lý thuỷ lực có thể chia hai loại: công trình dẫn nước có áp và công trình dẫn nước không áp .

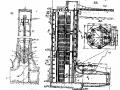

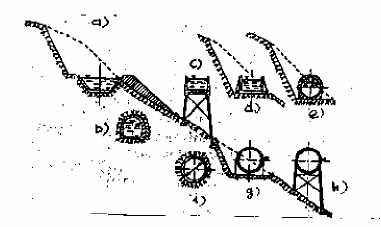

Hình 12-1 trình bày khái quát qua một số mặt cắt ngang và bố trí của chúng.

Hình 12-1. Các loại đường dẫn của TTĐ.

- Công trình dẫn nước có áp (hình 12-1 sơ đồ g, h, i) được dùng khi mực nước thượng lưu thay đổi nhiều. Loại này thường là ống thép, ống bêtông cốt thép, ống gỗ ... và đường hầm (tunel) có áp với mặt cắt ướt đầy nước. Đường ống thường đặt lộ thiên trên mặt đất hoặc trên sườn dốc tương đối ổn định, chúng đặt tựa trên mố đỡ hoăc trên giá đỡ, riêng ống bê tông cốt thép có bề dày tương đối lớn có thể chôn dưới đập làm bằng vật liệu địa phương, đường hầm được đào trong đá tốt và có thuyến ngắn.

- Công trình dẫn nước không áp (hình 12-1 sơ đồ a, b, c, d, e) được dùng trong trường hợp mực nước thượng lưu ít thay đổi. Loại này thường là kênh dẫn, các loại máng dẫn và đường hầm không áp, có mặt nước thoáng trong đường dẫn.

Kênh dẫn hay được dùng khi địa hình tuyến tương đối bằng phẳng, ít bị chia cắt, địa chất ổn định vì dùng nó tương đối kinh tế. Tuyến kênh bố trí chạy theo đường đồng mức cao độ với độ dốc kênh nhỏ để tận dụng cột nước địa hình.

Khi địa hình thay đổi nhiều, địa chất phức tạp thường sử dụng đường hầm hoặc ống áp lực. Đường hầm tuy đắt và khó thi công, phức tạp hơn so với đường dẫn lộ thiên trên mặt đất nhưng ít chịu ảnh hưởng của môi trường xung quanh, không phải theo dõi thường xuyên trong quá trình vận hành, tuổi thọ đường hầm cũng dài.

XII. 2. ĐƯỜNG HẦM DẪN NƯỚC CỦA TTĐ

Đường hầm (hay còn gọi là tunel) là công trình được đào trong đồi núi. Đường hầm dẫn nước của TTĐ là loại đường hầm ướt, có áp hoặc không áp. Ngoài nhiệm vụ dẫn nước phát điện, đường hầm còn dùng trong dẫn dòng thi công xây dựng đập, tháo lũ từ hồ chứa, hoặc làm ngăn chứa nước của buồng điều áp hai buồng, trong TTĐ ngầm đường hầm khô còn làm đường vận chuyển và giếng thông và dẫn cáp điện giữa nhà máy với bên ngoài ... Sau đây ta xét cụ thể đường hầm có áp và không áp của TTĐ.

XII. 2. 1. Chọn tuyến đường hầm và hình dạng đường hầm

1. Chọn tuyến đường hầm

Việc chọn tuyến đường hầm do điều kiện địa hình, địa chất và điều kiện thi công (thiết bị thi công) quyết định:

- Nguyên tắc chung đặt ra khi chọn tuyến là chọn tuyến ngắn nhất và đi qua vùng đá tốt, tránh vùng đất đất đá yếu, nứt nẻ hoặc sụt lở;

- Nếu phải đi qua vùng đất đá xấu thì đoạn đó phải ngắn để dễ thi công và giảm chiều dài đoạn này vì có lớp lót dày;

- Tuyến đường hầm nên đặt vuông góc với hướng nứt của đất đá;

- Bán kính lượn của đường hầm (R) trên mặt bằng phải thoả mãn điều kiện: R 5B (12-1)

(B là bề rộng của đường hầm) và góc ngoặc tuyến dẫn không quá 600;

- Chọn tuyến phải đảm bảo đảm bảo dễ thi công.

Kết quả cuối cùng chọn tuyến tối ưu phải qua so sánh kinh tế - kỹ thuật một số phương án tuyến dự định.

2. Hình dáng mặt cắt ngang của đường hầm

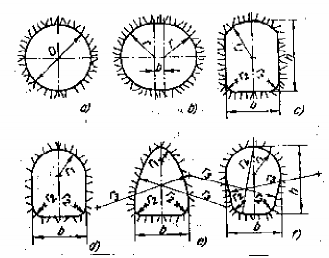

Hình 12-2. Hình dạng mặt cắt ngang đường hầm.

Hình dáng mặt cắt ngang đường hầm tuỳ thuộc vào chế độ thuỷ lực, điều kiện địa chất công trình tuyến, khả năng chịu lực của lớp áo hầm, phương pháp đào và trang thiết bị thi công đường hầm.

Thông thường đường hầm có áp thường có hình dạng tròn (hình 12-2,a) vì chịu lực tốt, hình dạng đơn giản, dễ đào và đổ bê tông bằng cơ giới, khối lượng đào hầm và đổ bêtông nhỏ, chế độ thuỷ lực tốt nhất, vỏ áo chịu lực đều. Hình (12-2,b) có dạng ôvan là dạng biến đổi của mặt cắt tròn, nó có thêm đoạn chữ nhật nằm ngang ở giải giữa tạo cho lớp áo chịu áp lực nước và áp lực đá núi đều hơn.

Đường hầm không áp có nhiều dạng mặt cắt ngang hơn đường hầm có áp, trong số đó có cả dạng mặt cắt tròn. Khi đá cứng, đặc dường như không có áp lực đất đá tác dụng lên đường hầm thì có thê dùng mặt cắt chữ nhật với vách đứng trần vòm thoải (hình 12-2,c). Khi có áp lực áp lực đá phương đứng nhỏ, không có áp lực bên hông dùng mặt cắt đỉnh nửa tròn, vách đứng (hình 12-2,d). Khi có sự trương nở từ đáy hầm và áp lực phương đứng lớn, áp lực bên hông không lớn sử dụng dạng (hình 12-2,e). Khi

áp lực theo phương đứng và ngang đều lớn thì dùng mặt cắt ngang dạng (hình 12-2,f). Hai loại sau nói chung ít được dùng trong thực tế.

Kích thước mặt cắt ngang và độ dốc đường hầm không áp được chọn sao cho đảm bảo tháo được lưu lượng tính toán, không để nước đầy mặt cắt và tạo áp lực dư trên đỉnh vòm ở mọi chế độ vận hành. Do vậy mặt thoáng của nước ở chế độ ổn định phải thấp hơn trần hầm 0,15h và không nhỏ hơn 0,4 m. Khi thiết kế đường hầm có áp với chiều dài lớn thì kích thước mặt cắt ngang và cao trình đặt đường hầm phải đảm bảo độ dự trữ áp lực ở đỉnh hầm phải không nhỏ hơn 1,5 - 2 m cột nước trong mọi chế độ vận hành, kể cả ở chế độ không ổn định. Để bảo đảm điều kiện thi công thì kích thước tối thiểu của mặt cắt ngang đường hầm b x h 1,9 x 2,7 m.

3. Vỏ áo đường hầm

Nói chung đường hầm dẫn nước của TTĐ đều có vỏ áo. Trường hợp hầm đặt trong khối đá vững chắc không có nứt nẻ thì vỏ áo thường được làm bằng cách phun vữa dày 5 - 10 cm để làm trơn bề mặt tiếp xúc với dòng chảy để giảm tổn thất thuỷ lực mà không cần chịu lực. Nếu khối đá có nhiều nứt nẻ thì lớp vữa đường hầm còn có tác dụng chống thấm. Ngược lại khi khi khối đât đá xung quanh đường hầm không có khả năng đảm nhận tải trọng của áp lực nước bên trong và áp lực đất đá bên ngoài thì vỏ áo phải có kết cấu chịu các tác dụng của áp lực nước bên trong và nước ngầm bên ngoài, đồng thời chống thấm và giảm ma sát. Hình (12-3) sau đây là một số kết cấu vỏ áo chịu lực:

- Vỏ áo bêtông đúc liền khối của đường hầm áp lực (sơ đồ I) được dùng trong những điều kiện sau: đá chắc, có áp lực đá núi nhỏ cột nước H 60 m, hoặc khi áp lực đá bằng không thì có thể dùng cho cột nước dến 100 m. Khi áp lực đá núi lớn, cột nước từ 30 - 60 đến 100 m thì có thể dùng sơ đồ (II) với một hoặc hai lớp cốt thép. Cốt thép hai lớp dùng khi xuất hiện vết nứt trong bê tông dưới tác dụng của áp lực thuỷ tĩnh. Ưu điểm của hai loại trên là vỏ áo liên kết tĩnh với đá nú, có khả năng chống thấm và độ nhám nhỏ. Vỏ áo bêtông cốt thép chống kéo lớn hơn vỏ bêtông và vận hành an toàn hơn, mặt khác do chiều dày áo nhỏ hơn do đó giảm kích thước đào phá đá. Tuy nhiên nhược điểm của áo bêtông cốt thép (II) là công tác bêtông cốt thép phức tạp, đặc biệt khi khối đào qua đá chắc.

- Để khắc phục nhược điểm của sơ đồ (II) người ta đưa ra loại vỏ áo bêtông toàn khối hai lớp (sơ đồ III). Vòng ngoài của áo loại này là bêtông, vòng trong tăng cường bằng cốt thép. Số lượng cốt thép và chiều dày các vòng được xác định qua tính toán. Vỏ áo hai vòng có lợi thế dùng đối với đường hầm áp lực nhờ những điều kiện làm việc tĩnh khác nhau; trong giai đoạn xây dựng vòng bêtông ngoài gánh chịu áp lực đá núi và chiều dày của nó được xác định từ điều kiện này. Công tác cốt thép và thi công vòng trong được tiến hành nhờ sự che chắn của vòng bêtông ngoài. Cả hai vòng cùng liên kết chịu lực trong giai đoạn vận hành. Vòng trong của vỏ hai lớp thường làm bằng hình thức vữa phun cốt thép với một dãy thép xoắn. Kiểu tạo vỏ bằng vữa phun tạo cho áo hai lớp có độ bền và chống thấm cao hơn. Khi cột nước cao hoặc đường kính đường hầm lớn thì vòng trong của áo hai lớp làm bằng bêtông cốt thép.