sinh, sự phân tán của phụ gia trong nhựa đã không được tốt như là nhựa nguyên sinh. Vì vậy mà tính chất cơ lý đã bị kém đi. Còn MB được trộn với nhựa nguyên sinh rồi mới thổi màng nên phụ gia vẫn được phân tán tốt trong màng và duy trì được tính chất cơ lý tốt. Do vậy phương pháp thổi màng từ MB là phù hợp để chế tạo màng MAP.

3.3.2.2. Ảnh hưởng của các thông số công nghệ tới chiều dày màng MAP

Chiều dày màng MAP được điều chỉnh bằng cách thay đổi tốc độ kéo của cuộn thu và chiều rộng cuộn màng. Kết quả được trình bày trong bảng 3.12.

Bảng 3.12. Ảnh hưởng của các thông số kĩ thuật đến chiều dày màng

Chiều rộng cuộn màng (cm) | Chiều dày màng (µm) | |

500 | 30 | 84 ± 3,6 |

40 | 67 ± 2,2 | |

50 | 53 ± 1,4 | |

60 | 45 ± 6,4 | |

650 | 30 | 65 ± 1,6 |

40 | 54 ± 1,7 | |

50 | 42 ± 2,5 | |

60 | 34 ± 2,8 | |

800 | 30 | 51 ± 8,3 |

40 | 45 ± 5,3 | |

50 | 36 ± 4,8 | |

60 | 25 ± 2,6 | |

950 | 30 | 42 ± 5,9 |

40 | 35 ± 4,3 | |

50 | 22 ± 2,7 | |

60 | 13 ± 1,8 |

Có thể bạn quan tâm!

-

Một Số Đặc Trưng Lý Hoá Và Tính Chất Của Màng Trên Cơ Sở Pvac

Một Số Đặc Trưng Lý Hoá Và Tính Chất Của Màng Trên Cơ Sở Pvac -

Kết Quả Quan Sát Hạt Nhựa Chứa Phụ Gia Trong Quá Trình Trộn Hợp Tạo Mb

Kết Quả Quan Sát Hạt Nhựa Chứa Phụ Gia Trong Quá Trình Trộn Hợp Tạo Mb -

Ảnh Chụp Kính Hiển Vi Quang Học Của Màng Map Với Phụ Gia Zeolit Hàm Lượng 3 (3A, 3B), 5 (5A, 5B) Và 7% (7A, 7B) Được Đùn Thổi Từ Mb

Ảnh Chụp Kính Hiển Vi Quang Học Của Màng Map Với Phụ Gia Zeolit Hàm Lượng 3 (3A, 3B), 5 (5A, 5B) Và 7% (7A, 7B) Được Đùn Thổi Từ Mb -

Độ Thấm Hơi Nước Của Màng Map Ở Các Nhiệt Dộ Khác Nhau

Độ Thấm Hơi Nước Của Màng Map Ở Các Nhiệt Dộ Khác Nhau -

Tỷ Lệ Hư Hỏng Của Quả Mận Trong Quá Trình Bảo Quản (%)

Tỷ Lệ Hư Hỏng Của Quả Mận Trong Quá Trình Bảo Quản (%) -

Sự Thay Đổi Hàm Lượng Chất Rắn Hoà Tan Của Quả Mận Trong Quá

Sự Thay Đổi Hàm Lượng Chất Rắn Hoà Tan Của Quả Mận Trong Quá

Xem toàn bộ 178 trang tài liệu này.

Kết quả cho thấy khi tăng vận tốc kéo, chiều rộng cuộn màng thì chiều dày màng giảm. Ngược lại, khi giảm tốc độ kéo, giảm đường kính túi thì chiều dày màng tăng. Theo một số công trình nghiên cứu, màng MAP thích hợp để bảo quản hoa quả thường có chiều dày từ 25-60µm. Do vậy, chúng tôi

lựa chọn chế tạo màng MAP có chiều dày 35 ± 4,3 µm để nghiên cứu với các thông số công nghệ: tốc độ nạp liệu 20kg/giờ, vận tốc kéo 950vòng/phút, đường kính túi bao gói 40cm.

3.3.3. Một số tính chất và đặc trưng lý hoá của màng MAP

3.3.3.1. Tính chất cơ lý của màng MAP

Độ bền kéo đứt, độ dãn dài khi đứt của màng MAP được xác định theo 2 hướng: hướng kéo của máy (hướng dọc) và hướng ngang. Kết quả được trình bày trong bảng 3.13.

Bảng 3.13. Tính chất cơ lý của màng MAP

Độ bền kéo đứt (MPa) | Độ dãn dài khi đứt (%) | Độ bền mối hàn (N/cm) | |||

MD | TD | MD | TD | ||

PE | 23,76 | 18,6 | 350 | 600 | 7,5 |

CE44 | 21,23 | 15,8 | 280 | 495 | 7,1 |

Z7 | 20,46 | 14,6 | 267 | 450 | 7,1 |

Z5 | 20,9 | 15,1 | 281 | 456 | 7,1 |

Z3 | 21,78 | 16,2 | 290 | 520 | 7,2 |

S7 | 20,13 | 14,1 | 258 | 436 | 7,0 |

S5 | 20,79 | 15,0 | 275 | 463 | 7,2 |

S3 | 21,45 | 15,6 | 286 | 502 | 7,1 |

B7 | 20,9 | 14,9 | 255 | 417 | 7,2 |

B5 | 21,12 | 15,5 | 271 | 470 | 7,0 |

B3 | 21,67 | 15,9 | 286 | 507 | 7,1 |

Ghi chú: MD- machine direction (theo hướng máy); TD- transverse direction (hướng ngang); Z- zeolit; B- bentonit; S- silica; 3, 5, 7 tương ứng là phần trăm khối lượng phụ gia trong màng.

Kết quả cho thấy khi bổ sung phụ gia, độ bền kéo đứt và độ giãn dài khi đứt của màng MAP giảm so với màng LDPE thông thường, hàm lượng phụ gia càng tăng, độ bền kéo đứt của màng càng giảm. Điều này được giải thích như sau: quá trình trộn nóng chảy có sự tương tác giữa các hạt phụ gia và các đại phân tử polyme. Các hạt phụ gia đã xen vào giữa các phân tử LDPE làm gián đoạn pha nền, các đại phân tử polyme dễ trượt lên nhau hơn

khi có phụ gia xen vào. Khi hàm lượng phụ gia tăng, sự gián đoạn pha nền này càng lớn dẫn đến độ bền kéo đứt và độ giãn dài khi đứt của màng LDPE/phụ gia kém hơn so với màng LDPE thông thường. Kết quả này cũng rất phù hợp với kết quả đo MFI ở trên.

Độ bền kéo đứt theo hướng kéo của máy lớn hơn so với phương vuông góc với hướng kéo trong khi kết quả đo độ dãn dài khi đứt thì ngược lại. Xét từng loại phụ gia thì khi hàm lượng phụ gia tăng, tính chất cơ lý có xu hướng giảm. Không có sự chênh lệch lớn về tính chất kéo giữa các mẫu có chứa phụ gia. Tuy nhiên, với hàm lượng tương tự nhau thì mẫu chứa zeolit có tính chất cơ lý tốt hơn so với bentonit và silica. Hàm lượng phụ gia ít có ảnh hưởng đến độ bền mối hàn của túi. Màng CE44 có tính chất kéo tương tự như các mẫu có chứa phụ gia.

3.3.3.2. Tính chất nhiệt của màng MAP

Sản phẩm phân hủy nhiệt của polyetylen theo cơ chế gốc tự do với các phản ứng phân hủy nhiệt thể hiện dưới đây, trong đó R là đại phân tử, R’ là nhóm n-ankan nhỏ [116].

+ Khơi mào:

R-R → 2R● (21)

+ Phát triển mạch:

R● → R● + CH2 = CH2 (22)

+ Chuyển hóa nội phân tử sau phản ứng phân hủy:

(23)

(24)

+ Chuyển hóa liên phân tử sau phản ứng phân hủy:

R - CH2 – R + R● → R - ●CH – R + RH (25)

R - ●CH – R → R – CH = CH2 + R● (26)

+ Ngắt mạch:

R’● + R’● → R’ – CH = CH2 + R’H (27)

R’● + R’● → R’ – R’ (28)

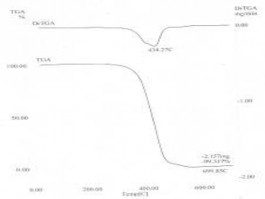

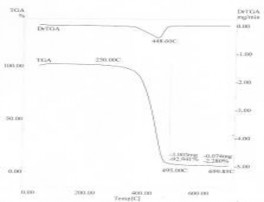

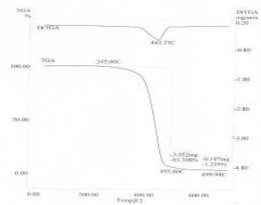

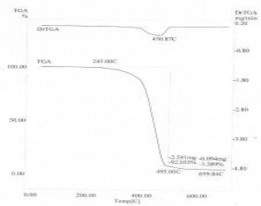

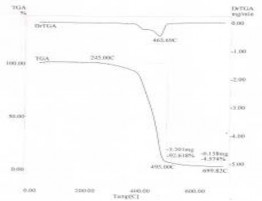

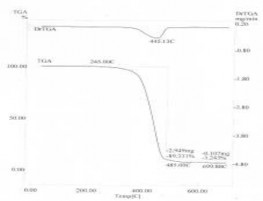

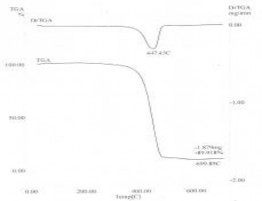

* Phân tích nhiệt trọng lượng (TGA): Giản đồ TGA của các loại màng MAP được trình bày trên hình 3.28.

PE CE44

Z3 B3

Z5 B5

Z7 B7

S5 S7

Hình 3.28. Giản đồ TGA của các loại màng MAP

Dữ liệu phân tích nhiệt trọng lượng của các loại màng MAP được trình bày trong bảng 3.14.

Bảng 3.14. Dữ liệu phân tích nhiệt trọng lượng của các loại màng MAP

Nhiệt độ phân huỷ cực đại (0C) | Tổn hao trọng lượng ở 4950C (%) | |

PE | 434,27 | 96,521 |

CE44 | 448,6 | 92,941 |

Z3 | 442,37 | 93,308 |

Z5 | 450,87 | 92,033 |

Z7 | 445,13 | 90,102 |

B3 | 455,23 | 96,234 |

B5 | 463,69 | 92,618 |

B7 | 457,22 | 89,090 |

S5 | 451,00 | 94,726 |

S7 | 447,45 | 88,012 |

Kết quả thu được cho thấy, tất cả các mẫu đều chỉ có một dạng giản đồ TGA. Mẫu màng có phụ gia có độ bền nhiệt cao hơn so với màng PE, nhiệt độ bắt đầu phân huỷ lớn hơn và tổn hao trọng lượng ở 4950C nhỏ hơn. Điều này có thể giải thích do độ bền nhiệt của phụ gia lớn hơn rất nhiều so với nhựa PE nên đã phân tán nhiệt nhận được, do vậy mà có độ bền nhiệt lớn hơn so với mẫu đối chứng.

So sánh từng loại phụ gia ta nhận thấy mẫu chứa phụ gia bentonit có độ bền nhiệt lớn hơn so với 2 mẫu còn lại. Độ bền nhiệt của mẫu có chứa phụ gia zeolit và silica khá bằng nhau. Điều này có thể là do độ bền nhiệt của bentonit lớn hơn hai phụ gia còn lại. Mẫu CE44 có độ bền nhiệt cao hơn so với mẫu PE, tuy nhiên cũng chỉ tương đương với các mẫu có phụ gia còn lại.

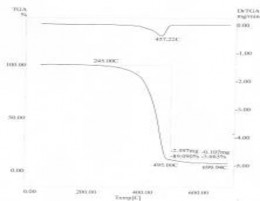

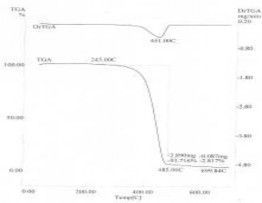

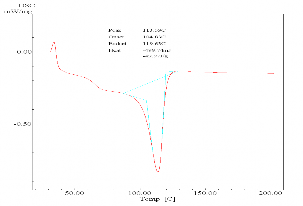

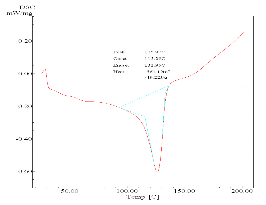

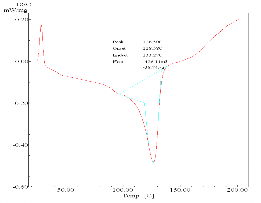

* Nhiệt vi sai quét (DSC): Giản đồ DSC của các loại màng MAP được trình bày trên hình 3.29.

PE

Z5 Z7

S5 S7

B5 B7

Hình 3.29. Giản đồ DSC của các loại màng MAP

Dữ liệu nhiệt vi sai quét được thể hiện trong bảng 3.15.

Bảng 3.15. Dữ liệu nhiệt vi sai quét của các loại màng MAP

T0 (0C) | Tp (0C) | Te (0C) | Te - T0 (0C) | |

PE | 104,83 | 113,59 | 119,63 | 14,80 |

Z5 | 115,29 | 125,97 | 132,95 | 17,66 |

Z7 | 118,58 | 126,50 | 133,27 | 14,69 |

S5 | 113,03 | 123,43 | 132,76 | 19,73 |

S7 | 112,79 | 126,34 | 132,47 | 19,68 |

B5 | 113,66 | 127,12 | 133,37 | 19,71 |

B7 | 116,43 | 126,71 | 132,72 | 16,39 |

Kết quả thu được cho thấy khi bổ sung phụ gia, nhiệt độ nóng chảy của các mẫu đều tăng so với đối chứng. Điều này có thể giải thích do độ bền nhiệt của phụ gia lớn hơn rất nhiều so với nhựa PE nên đã phân tán nhiệt nhận được, kết quả là nhiệt độ nóng chảy của các màng MAP lớn hơn so với đối chứng.

Xét trong từng loại phụ gia ta nhận thấy sự chênh lệch giữa các nhiệt độ nóng chảy là không nhiều, có thể trong khoảng hàm lượng phụ gia nhỏ nhiệt độ nóng chảy PE ít bị phụ thuộc. So sánh giữa các loại phụ gia, có thể thấy ảnh hưởng của 3 loại phụ gia này đến nhiệt độ nóng chảy của các mẫu là tương tự nhau. Mẫu CE44 có nhiệt độ nóng chảy lớn hơn so với mẫu PE, tuy nhiên cũng chỉ tương đương với các mẫu có phụ gia còn lại.

3.3.3.3. Độ thấm hơi nước của màng MAP

Độ thấm hơi nước của màng MAP ở các nhiệt độ khác nhau được trình bày trong bảng 3.16.