• Một lượng nhỏ monome khuếch tán qua nước đến các mixen.

• Chất khơi mào tan trong nước được đưa vào pha nước nơi nó phản ứng với monome trong mixen.

• Tổng diện tích bề mặt của mixen lớn hơn nhiều so với tổng diện tích bề mặt của các giọt monome lớn hơn nhưng ít hơn, do đó chất khơi mào thường phản ứng trong mixen mà không phản ứng trong giọt monome.

• Monome trong mixen trùng hợp một cách nhanh chóng và ngắt mạch đang phát triển. Tại thời điểm này mixen trương monome chuyển thành hạt polyme.

• Monome từ giọt khuếch tán vào hạt ngày càng nhiều, nơi có chất khơi mào sẽ xảy ra phản ứng.

• Cuối cùng những giọt monome tự do biến mất và tất cả các monome còn lại nằm trong các hạt.

• Tùy thuộc vào sản phẩm và monome cụ thể, việc bổ sung monome và chất khơi mào có thể liên tục hoặc dần dần để duy trì mức độ của chúng trong hệ khi hạt phát triển.

• Sản phẩm cuối là sự phân tán của các hạt polyme trong nước. Nó cũng có thể được gọi là keo polyme, latex, hoặc chính xác là một "nhũ tương".

3.2.2. Một số đặc trưng lý hoá và tính chất của màng trên cơ sở PVAc

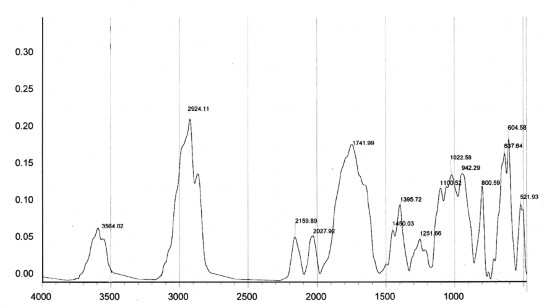

* Phổ hồng ngoại

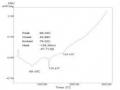

Phổ hồng ngoại của PVAc được biểu diễn trên hình 3.6.

Hình 3.6. Phổ hồng ngoại của PVAc

Trên phổ hồng ngoại của PVAc xuất hiện pic 1741cm-1 đặc trưng cho dao động hoá trị của nhóm C=O, pic 2924cm-1 đặc trưng cho dao động hoá trị đối xứng của nhóm -CH3, pic 1251cm-1 đặc trưng cho dao động hoá trị đối xứng của nhóm C-O-C, ngoài ra không thấy xuất hiện pic trong vùng 1641-1644cm-1 đặc

trưng cho dao động hoá trị liên kết C=C, điều này chứng tỏ đã xảy ra phản ứng trùng hợp VAc tạo thành sản phẩm.

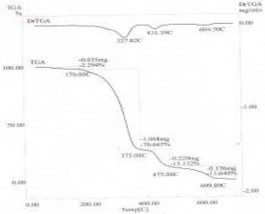

* Phân tích nhiệt trọng lượng (TGA)

Kết quả phân tích nhiệt trọng lượng (TGA) của PVAc có TLPT khác nhau thu được trên hình 3.7.

TLPT = 7,3.104 (g/mol) TLPT = 5,8.104 (g/mol)

TLPT = 3,3.104 (g/mol) TLPT = 0,8.104 (g/mol)

Hình 3.7. Giản đồ TGA của các mẫu PVAc có TLPT khác nhau

Kết quả trên hình 3.7 thể hiện về cơ bản các mẫu có 2 pic phân huỷ đầu tiên trong khoảng 322-3320C và 423-4310C. Các pic này đặc trưng cho quá trình đeaxetyl hoá cũng như giải phóng benzen. Sự hình thành benzen là quá trình thứ cấp khi phân huỷ PVAc. Benzen được hình thành là do quá trình vòng hoá nội phân tử và giữa các phân tử polyen tạo ra trong quá trình đeaxetyl hoá.

Điều này cũng phù hợp với cơ chế phân hủy nhiệt của PVAc. Phản ứng tách loại xảy ra trong quá trình phân hủy nhiệt của PVAc đã được nghiên cứu và thấy rằng sự tách nhóm axetat ban đầu rất chậm, nhưng tăng dần theo quá

trình phân hủy do quá trình bổ sung, sự tăng tốc độ này phụ thuộc vào nồng độ của các nhóm không no trong mạch polyme. Năng lượng hoạt hóa của giai đoạn ban đầu là khoảng 190kJ/mol trong khi năng lượng hoạt hóa của quá trình bổ sung là 130kJ/mol. Quá trình tách loại bổ sung này có thể do trạng thái nóng chảy chuyển tiếp, được hoạt hóa bởi liên kết đôi liền kề với nhóm axetat, quá trình phân hủy nhiệt của PVAc xảy ra theo các phản ứng dưới đây [115].

o

.

.

> 200 C

CH2 CH CH2 CH

CH2 CH CH2 CH

+ CH3Coo

o C=O CH3

o C=O CH3

o C=O CH3

(18)

![]()

(19)

![]()

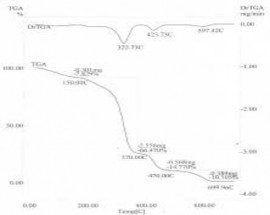

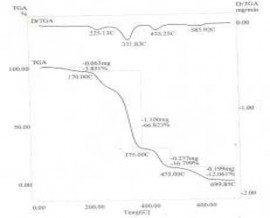

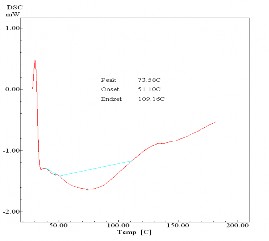

* Nhiệt vi sai quét (DSC)

(20)

Kết quả đo nhiệt vi sai quét (DSC) của các mẫu PVAc có TLPT khác nhau thể hiện trên hình 3.8.

TLPT = 7,3.104 (g/mol) TLPT = 5,8.104 (g/mol)

TLPT = 3,3.104 (g/mol)

Hình 3.8. Giản đồ DSC của các mẫu PVAc có TLPT khác nhau

Kết quả trên hình 3.8 nhận thấy pic thu nhiệt trên đường cong DSC đặc trưng cho quá trình nóng chảy của PVAc. Khi TLPT giảm, nhiệt độ nóng chảy có xu hướng giảm do giảm chiều dài mạch polyme. Khi giảm TLPT, các pic thu nhiệt cũng mở rộng do tăng mức độ đa phân tán của polyme khi bổ sung chất chuyển mạch.

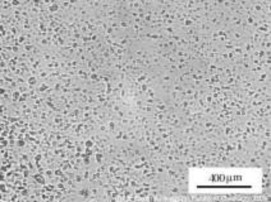

* Kết quả chụp ảnh bề mặt nhũ tương PVAc bằng kính hiển vi quang học được biển diễn trên hình 3.9.

(a) (b)

Hình 3.9. Bề mặt nhũ tương PVAc dưới hính hiển vi điện tử

Quan sát bề mặt nhũ tương dưới kính hiển vi quang học ta thấy cấu trúc mạng lưới 2 chiều liên tục với các tế bào hở 5-10µm (hình a) và các vùng hình cầu 10µm và các tập hợp có kích thước tới 60µm (hình b).

* Hình thái học bề mặt màng PVAc

Kết quả đo hình thái học bề mặt màng tạo từ nhũ tương PVAc thể hiện trên hình 3.10.

(a) (b)

Hình 3.10. Ảnh SEM màng PVAc ở các độ phóng đại 20000 (a) và 30000 (b)

Quan sát ảnh SEM của màng PVAc thấy rõ ràng là màng được tạo thành từ các hạt nhũ với các phân tử chất hoá dẻo xen giữa.

* Độ thấm hơi nước (WVP) của màng PVAc

Khi đo độ thấm hơi nước của màng PVAc có TLPT khác nhau thu được kết quả thể hiện trong bảng 3.9.

Bảng 3.9. Độ thấm hơi nước của màng PVAc

Loại màng | Chiều dày (µm) | Độ dốc C (g/ngày) | WVP (g.mm/m2.ngày.kPa) | |

10 | PVA8 | 208 | 150,99 | 9,42 |

PVA33 | 216 | 134,13 | 8,69 | |

PVA58 | 221 | 128,68 | 8,53 | |

PVA73 | 230 | 113,93 | 7,86 | |

20 | PVA8 | 208 | 193,95 | 12,1 |

PVA33 | 216 | 179,05 | 11,6 | |

PVA58 | 221 | 167,45 | 11,1 | |

PVA73 | 230 | 150,75 | 10,4 | |

30 | PVA8 | 208 | 226,32 | 14,12 |

PVA33 | 216 | 202,2 | 13,1 | |

PVA58 | 221 | 185,56 | 12,3 | |

PVA73 | 230 | 169,6 | 11,7 |

Có thể bạn quan tâm!

-

Nghiên Cứu Chế Tạo Vật Liệu Bảo Quản Quả Dạng Dung Dịch Từ Shellac

Nghiên Cứu Chế Tạo Vật Liệu Bảo Quản Quả Dạng Dung Dịch Từ Shellac -

Thử Nghiệm Vật Liệu Bảo Quản Cho Các Loại Quả

Thử Nghiệm Vật Liệu Bảo Quản Cho Các Loại Quả -

Giản Đồ Dsc Của: (A) Màng Sh Và (B) Sh Chứa 10% Glyxerin

Giản Đồ Dsc Của: (A) Màng Sh Và (B) Sh Chứa 10% Glyxerin -

Kết Quả Quan Sát Hạt Nhựa Chứa Phụ Gia Trong Quá Trình Trộn Hợp Tạo Mb

Kết Quả Quan Sát Hạt Nhựa Chứa Phụ Gia Trong Quá Trình Trộn Hợp Tạo Mb -

Ảnh Chụp Kính Hiển Vi Quang Học Của Màng Map Với Phụ Gia Zeolit Hàm Lượng 3 (3A, 3B), 5 (5A, 5B) Và 7% (7A, 7B) Được Đùn Thổi Từ Mb

Ảnh Chụp Kính Hiển Vi Quang Học Của Màng Map Với Phụ Gia Zeolit Hàm Lượng 3 (3A, 3B), 5 (5A, 5B) Và 7% (7A, 7B) Được Đùn Thổi Từ Mb -

Ảnh Hưởng Của Các Thông Số Công Nghệ Tới Chiều Dày Màng Map

Ảnh Hưởng Của Các Thông Số Công Nghệ Tới Chiều Dày Màng Map

Xem toàn bộ 178 trang tài liệu này.

(Ghi chú: PVA8, PVA33, PVA58, PVA73 lần lượt là PVAc có TLPT 8x103, 33x103, 58x103 và 73x103)

Kết quả ở bảng 3.9 cho thấy độ thấm hơi nước qua màng PVAc tăng khi tăng nhiệt độ. Độ thấm hơi nước cũng tăng khi TLPT của PVAc giảm. Điều này có thể do nhiệt độ tăng làm tăng quá trình chuyển động hỗn loạn và khuếch tán của các phân tử nước qua màng. TLPT giảm cũng làm tăng quá trình khuếch tán hơi nước qua màng.

* Tóm tắt kết quả mục 3.2:

- Khi tổng hợp PVAc, đã lựa chọn được điều kiện thích hợp là: chất nhũ hóa Emulgel 220 (HLB 14,2), tỷ lệ chất nhũ hóa 1%; nhiệt độ 650C, thời gian 150 phút; nồng độ monome 30%, nồng độ chất khơi mào 0,5%, nồng độ chất chuyển mạch 0,5% và trọng lượng phân tử đạt 5,8x104 (g/mol).

- Phổ hồng ngoại đã chứng minh phản ứng trùng hợp VAc đã xảy ra. Các mẫu PVAc với TLPT khác nhau trên các giản đồ TGA và DSC cho thấy khi TLPT giảm, nhiệt độ nóng chảy có xu hướng giảm do giảm chiều dài mạch polyme. Độ thấm hơi nước của màng PVAc tăng khi tăng nhiệt độ hoặc giảm TLPT.

3.3. Nghiên cứu công nghệ chế tạo màng bao gói khí quyển biến đổi

3.3.1. Nghiên cứu quá trình trộn và cắt hạt nhựa

* Khả năng trộn và phân tán của phụ gia

Khi điều chỉnh các thông số kỹ thuật hợp lý phụ gia có thể trộn và phân tán tốt trong nhựa nền. Kết quả từ việc chụp ảnh một số mẫu có chứa phụ gia thể hiện trên hình 3.11.

Silica 40% (trộn và phân tán tốt) Silica 45% (phân tán không tốt)

Bentonit 35% (phân tán tốt) Bentonit 40% (phân tán không tốt)

Zeolit 30% (phân tán tốt) Zeolit 35% (phân tán không tốt)

Hình 3.11. Ảnh chụp masterbatch (MB) với các phụ gia khác nhau

Quan sát hình 3.9 ta thấy nhờ điều chỉnh và lựa chọn hợp lý các thông số kỹ thuật, phụ gia có thể trộn và phân tán tốt trong nền nhựa với hàm lượng lên tới 30, 35 và 40% tương ứng cho các phụ gia zeolit, bentonit và silica. Nếu lựa chọn điều kiện không thích hợp, phụ gia phân tán không đều, hạt nhựa bị xơ.

* Đơn phối liệu cho quá trình trộn và cắt hạt nhựa:

Việc phối liệu cho quá trình trộn chúng tôi thực hiện cho 2 quá trình, đó là quá trình trộn hợp nhựa và phụ gia để tạo compound (CP) và quá trình trộn nhựa và phụ gia tạo MB.

Kết quả quan sát quá trình trộn hợp tạo MB thể hiện trong bảng 3.10.