Bảng 3.10. Kết quả quan sát hạt nhựa chứa phụ gia trong quá trình trộn hợp tạo MB

Nguyên liệu | Quan sát bằng mắt | |

1 | Phụ gia zeolit hàm lượng 25% | Phân tán tốt, hạt mịn |

2 | Phụ gia zeolit hàm lượng 30% | Phân tán tốt, hạt mịn |

3 | Phụ gia zeolit hàm lượng 35% | Phân tán không tốt, xuất hiện bọt khí trong hạt |

4 | Phụ gia zeolit hàm lượng 40% | Phân tán kém, xuất hiện nhiều bọt khí trong hạt hạt xù xì |

5 | Phụ gia bentonit hàm lượng 25% | Phân tán tốt, hạt mịn |

6 | Phụ gia bentonit hàm lượng 30% | Phân tán tốt, hạt mịn |

7 | Phụ gia bentonit hàm lượng 35% | Phân tán tốt, hạt mịn |

8 | Phụ gia bentonit hàm lượng 40% | Phân tán không tốt, xuất hiện bọt khí trong hạt |

9 | Phụ gia bentonit hàm lượng 45% | Phân tán kém, xuất hiện nhiều bọt khí trong hạt hạt xù xì |

10 | Phụ gia silica hàm lượng 25% | Phân tán tốt, hạt mịn |

11 | Phụ gia silica hàm lượng 30% | Phân tán tốt, hạt mịn |

12 | Phụ gia silica hàm lượng 35% | Phân tán tốt, hạt mịn |

13 | Phụ gia silica hàm lượng 40% | Phân tán tốt, hạt mịn |

14 | Phụ gia silica hàm lượng 45% | Phân tán kém, xuất hiện nhiều bọt khí trong hạt hạt xù xì |

Có thể bạn quan tâm!

-

Thử Nghiệm Vật Liệu Bảo Quản Cho Các Loại Quả

Thử Nghiệm Vật Liệu Bảo Quản Cho Các Loại Quả -

Giản Đồ Dsc Của: (A) Màng Sh Và (B) Sh Chứa 10% Glyxerin

Giản Đồ Dsc Của: (A) Màng Sh Và (B) Sh Chứa 10% Glyxerin -

Một Số Đặc Trưng Lý Hoá Và Tính Chất Của Màng Trên Cơ Sở Pvac

Một Số Đặc Trưng Lý Hoá Và Tính Chất Của Màng Trên Cơ Sở Pvac -

Ảnh Chụp Kính Hiển Vi Quang Học Của Màng Map Với Phụ Gia Zeolit Hàm Lượng 3 (3A, 3B), 5 (5A, 5B) Và 7% (7A, 7B) Được Đùn Thổi Từ Mb

Ảnh Chụp Kính Hiển Vi Quang Học Của Màng Map Với Phụ Gia Zeolit Hàm Lượng 3 (3A, 3B), 5 (5A, 5B) Và 7% (7A, 7B) Được Đùn Thổi Từ Mb -

Ảnh Hưởng Của Các Thông Số Công Nghệ Tới Chiều Dày Màng Map

Ảnh Hưởng Của Các Thông Số Công Nghệ Tới Chiều Dày Màng Map -

Độ Thấm Hơi Nước Của Màng Map Ở Các Nhiệt Dộ Khác Nhau

Độ Thấm Hơi Nước Của Màng Map Ở Các Nhiệt Dộ Khác Nhau

Xem toàn bộ 178 trang tài liệu này.

Kết quả quan sát trộn cắt hạt cho quá trình trộn tạo CP: với hàm lượng phụ gia vô cơ (zeolit, bentonit và silica) 5, 7 và 9% so với khối lượng nhựa cho thấy việc trộn phụ gia vô cơ tạo thành các hạt nhựa CP có bề mặt đồng đều, hạt mịn, không xuất hiện các vết cắt thô ráp trên bề mặt sản phẩm.

Như vậy kết quả quan sát thu được từ bảng 3.10 (MB) và CP cho thấy với việc tạo hạt nhựa bán thành phẩm từ các hạt nhựa với phụ gia vô cơ trên máy trộn 2 trục vít là khả quan, hạt nhựa tạo thành có vẻ ngoài ổn định chứng tỏ được khả năng phân tán tốt của phụ gia trong nền nhựa LDPE. Đối với các hạt nhựa – MB, việc phân tán tốt phụ gia vô cơ trong nhựa mà chất lượng hạt nhựa vẫn đảm bảo tốt cho công đoạn sau khi hàm lượng tới 40% đối với

silica; 35% với bentonit và 30% với zeolit.

Một số thông số kỹ thuật của hạt nhựa MB và CP được trình bày trong bảng 3.11.

Bảng 3.11. Thông số kỹ thuật hạt nhựa MB và CP

Mẫu | Tỷ trọng (g/cm3) | Chỉ số MFI (g/10 phút) | Độ ẩm (%) | |

1 | LDPE nguyên sinh | 0,92-0,925 | 2,0 | 1 |

2 | MB Zeolit 30% | 1,32 | 4 | |

3 | CP Zeolit 3% | 0,97 | 2,8 | 1 |

4 | CP Zeolit 5% | 0,99 | 2,9 | 2 |

5 | CP Zeolit 7% | 1,05 | 3,0 | 3 |

6 | MB Bentonit 35% | 1,35 | 5 | |

7 | CP Bentonit 3% | 0,96 | 4,0 | 1 |

8 | CP Bentonit 5% | 0,98 | 4,5 | 1 |

9 | CP Bentonit 7% | 1,09 | 5,7 | 2 |

10 | MB Silica 40% | 1,28 | 5 | |

11 | CP Silica 3% | 0,94 | 5,6 | 2 |

12 | CP Silica 5% | 0,98 | 5,6 | 3 |

13 | CP Silica 7% | 1,02 | 5,7 | 3 |

trong đó: MB- masterbatch (chất chủ); CP- compound (bán thành phẩm). Các hạt nhựa được cắt với kích thước: dài 1-4mm, Φ ≈ 2mm.

Kết quả ở bảng 3.11 cho thấy tỉ trọng của hạt nhựa trộn phụ gia đã tăng lên so với nhựa PE nguyên sinh. Điều này là do trọng lượng riêng của phụ gia lớn hơn so với nhựa PE. Tỉ trọng hạt nhựa tổ hợp tăng gần với tỉ trọng lý thuyết, do vậy có thể thấy là đã có sự trộn lẫn tốt giữa nhựa nền và các hạt phụ gia.

Kết quả đo chỉ số chảy (MFI) cho thấy, đối với các mẫu hạt nhựa CP, khi tăng hàm lượng phụ gia thì MFI tăng. Điều này có thể giải thích là do các hạt phụ gia xen lẫn vào cấu trúc hạt nhựa đã làm giảm đi liên kết ngoại phân tử của các mạch polyme, do vậy làm cho chỉ số chảy tăng lên. Đối với các mẫu hạt nhựa CP, khi hàm lượng tăng đến 7%, MFI cũng tăng đến 5g/10phút.

Điều này có thể sẽ gây khó khăn cho quá trình thổi màng. Mặt khác, MFI tăng cũng là một biểu hiện của sự giảm tính chất kéo của mẫu. Kết quả có thể được kiểm nghiệm qua việc đo tính chất kéo của màng sản phẩm.

Các mẫu MB không được đo chỉ số MFI do hàm lượng phụ gia quá cao và hạt nhựa còn phải trải qua quá trình trộn hợp trước khi sử dụng. Sự phù hợp với quá trình thổi màng có thể được kiểm tra nhờ kiểm tra tính chất của màng sản phẩm.

3.3.2. Nghiên cứu quá trình thổi màng

Quá trình tạo màng MAP được thực hiện trên hệ thống đùn thổi series SJ-45. Các thông số công nghệ của quá trình thổi màng như sau:

- Nhiệt độ cả 4 vùng gia nhiệt đều là 1700C.

- Tốc độ nạp liệu: 20kg/giờ.

3.3.2.1. Ảnh hưởng của phương pháp đùn thổi đến sự phân tán phụ gia trong màng

Sự phân tán phụ gia trong màng MAP được theo dõi và đánh giá bằng ảnh kính hiển vi quang học và kính hiển vi điện tử quét.

Quá trình thổi màng được thực hiện ở ba chế độ thổi khác nhau:

- Thổi màng trực tiếp có nghĩa là trộn trực tiếp phụ gia và nhựa vào máy thổi.

- Thổi màng từ masterbatch (MB) hay còn gọi là thổi màng từ chất chủ có nghĩa là tạo các hạt nhựa MB rồi mới trộn MB với nhựa PE nguyên sinh và thổi màng.

- Thổi màng từ compound (CP) hay còn gọi là thổi màng bán thành phẩm, có nghĩa là tạo các hạt nhựa chứa phụ gia với hàm lượng mong muốn (3, 5, 7% phụ gia) bằng máy đùn tạo hạt để tạo thành các hạt gọi là CP rồi đem các hạt nhựa này thổi màng trực tiếp.

* Thổi màng trực tiếp:

Phương pháp đùn thổi trực tiếp được áp dụng đối với phụ gia zeolit với hàm lượng phụ gia trong màng là 5%. Ảnh SEM của màng MAP trên cơ sở LDPE- zeolit ở các độ phóng đại khác nhau được trình bày trong hình 3.12.

(a) (b)

(c) (d)

Hình 3.12. Ảnh SEM của màng MAP với 5% zeolit được phân tán bằng phương pháp trộn trực tiếp

Quan sát ảnh SEM có thể thấy bề mặt của màng không nhẵn và đều. Điều này chứng tỏ quá trình trộn hợp trực tiếp không tốt và phụ gia không thể phân tán đều trong nền nhựa PE. Các hạt phụ gia phân tán không tốt để lại các lỗ trên bề mặt màng (mũi tên trên ảnh d). Phương pháp trộn trực tiếp không phù hợp để phân tán phụ gia trong nền polyme.

* Thổi màng từ MB:

Kêt quả chụp ảnh SEM của màng MAP trên cơ sở LDPE với các loại phụ gia và hàm lượng khác nhau được trình bày trong các hình từ 3.13 đến 3.15.

(3a) (3b)

(5a) (5b)

(7a) (7b)

Hình 3.13. Ảnh SEM của màng MAP với phụ gia zeolit hàm lượng 3 (3a, 3b), 5 (5a, 5b) và 7% (7a, 7b) được đùn thổi từ MB

(3a) (3b)

(5a) (5b)

(7a) (7b)

Hình 3.14. Ảnh SEM của màng MAP với phụ gia bentonit hàm lượng 3 (3a, 3b), 5 (5a, 5b) và 7% (7a, 7b) được đùn thổi từ MB

Hình 3.15. Ảnh SEM của màng MAP với phụ gia silica hàm lượng 5% được đùn thổi từ MB

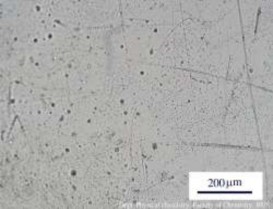

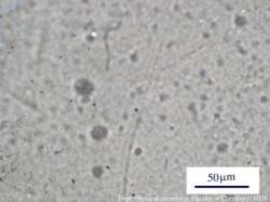

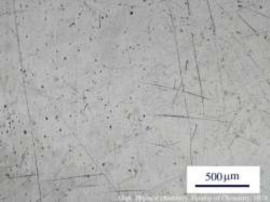

Ảnh chụp kính hiển vi quang học của màng PE và màng MAP với các loại phụ gia khác nhau được trình bày trong các hình từ 3.16 đến 3.19.

Hình 3.16. Ảnh chụp kính hiển vi quang học của màng LDPE không chứa phụ gia