b) β-amylase (EC 3.2.1.2)

β-amylase (1,4-α-D-glucan maltohydrolase; glycogenase; saccharogen amylase). β-amylase là một dạng của amylase, được tổng hợp từ vi khuẩn, nấm mốc, thực vật. β•amylase xúc tác cho sự thủy phân liên kết α-1,4•glycoside của phân tử tinh bột và các polysaccharide.

Đối với các chất amylose, β-amylase thủy phân liên kết glycoside bắt đầu từ đầu không khử của mạch, tách dần từng phân tử maltose ra khỏi phân tử cơ chất. Đối với các cơ chất amylopectin, β-amylase chỉ phân cắt các liên kết 1,4•glycoside và cũng tách dần ra khỏi mạch các phân tử maltose bắt đầu từ đầu không khử của mạch. Quá trình này xảy ra ở phần thẳng của mạch và dừng lại ở vị trí phân nhánh. Sản phẩm thu được trong trường hợp này là maltose và các dextrin phân tử lớn.

β-amylase không tác dụng lên tinh bột nguyên vẹn, chỉ tác dụng lên tinh bột đã hồ hóa. Khác với α-amylase, β-amylase vẫn giữ được hoạt tính khi không có Ca+2. β•amylase kém bền dưới tác dụng của nhiệt độ cao, β-amylase bị vô hoạt hoàn toàn ở nhiệt độ 700C, song trong dịch nấu nhiệt độ tối thích hợp lại là 60÷650C. β-amylase khá bền trong môi trường acid ở pH=3÷4. Đa số β-amylase hoạt động mạnh hơn trong môi trường có pH= 4,5÷5.

c) Glucoamylase (Amyloglucosidase) (EC 3.2.1.3)

Glucoamylase (Glucan 1,4-α-glycosidicase; amyloglycosidicase; Exo-1,4-α- glycosidicase; Glucoamylase; Lysosomal α-glycosidicase; 1,4-α-D- glucohydrolase.)

Glucoamylase xúc tác thủy phân liên kết α-1,4 và α-1,6•glycoside của phân tử tinh bột và các polysaccharide. Sự thủy phân các cơ chất dưới tác dụng của glucoamylase tiến hành ở từng liên kết một, bắt đầu từ mạch không khử tách dần từng phân tử glucose, glucoamylase cũng có khả năng thủy phân cả maltose, isomaltose và dextrin. Glucoamylase có hoạt lực tối đa ở pH=3,5÷5,5.

Nhiệt độ tối thích của glucoamylase là 50÷600C. Hầu hết các glucoamylase bị mất hoạt tính khi đun nóng trên 700C. Những chủng vi sinh vật có khả năng sinh tổng hợp glucoamylase thương mại hóa: Aspergilus, Rhizopus, A.niger, A.awamori, Endomycopsis.

2.1.3. Nước

Chất lượng nước dùng trong công nghiệp lên men ảnh hưởng lớn đến quá trình công nghệ cũng như chất lượng sản phẩm. Các chỉ số chất lượng quan trọng của nước là độ cứng, độ oxy hóa, số lượng vi sinh vật. Nước tham gia vào phản ứng thủy phân tinh bột yêu cầu chung là nước có độ cứng càng thấp càng tốt.

Độ cứng của nước lại phân thành: độ cứng chung, độ cứng tạm thời và độ cứng vĩnh cửu, cacbonat hóa và không cacbonat hóa. Độ cứng chung gây ra bởi hàm lượng ion Ca2+ và Mg2+ có ở trong nước. Độ cứng tạm thời là lượng các muối bicacbonat của hai ion Ca và Mg, khi đun sôi hai loại muối này chuyển thành cacbonat và lắng cặn. Độ cứng vĩnh cửu là hàm lượng các muối clorua, sulfat, nitrat của các ion này.

Độ cứng của nước được tính bằng số miligam-đương lượng trong 1 lít nước. 1mg đương lượng ứng với 20,04 mg ion Ca2+ hoặc 12,16 mg ion Mg2+ trong 1 lít nước.

Yêu cầu nước có độ cứng chung, mg đương lượng, không quá 7.

2.1.4. Các nguyên liệu phụ khác

- Chất điều chỉnh pH: để các chế phẩm enzyme xúc tác phản ứng thủy phân tinh bột đạt hiệu quả cao, cần điều chỉnh pH dung dịch cơ chất về giá trị tối thích của

enzyme. Chất chỉnh pH thông dụng là HCl 0,1N và NaOH 0,1 N.

- CaCl2: được dùng để ổn định hoạt tính α-amylase.

- Than hoạt tính: được sử dụng để tinh sạch dung dịch đường sau quá trình thủy phân, cải thiện độ màu của sản phẩm.

- Bột trợ lọc diatomite: được dùng để hỗ trợ cho quá trình lọc sirô.

2.2. Sản phẩm của sự thủy phân tinh bột

Quá trình thủy phân tinh bột nhờ enzyme tiến hành qua hàng loạt sản phẩm trung gian có phân tử lượng khác nhau. Lúc đầu thu được dextrin có phân tử lượng lớn khác biệt ít với tinh bột về cấu tạo, tính chất tác dụng với iodine, sau đó các dextrin thu được càng lúc càng có phân tử lượng thấp dần, tính chất tác dụng với iodine thay đổi hẳn và sản phẩm phân hủy cuối cùng của monosaccharide là glucose. Tùy thuộc vào mức độ thủy phân và bản chất của enzyme sử dụng sẽ thu được hỗn hợp chứa glucose, maltose và các oligosaccharide cũng như polysaccharide theo những tỉ lệ khác nhau.

Sự phân cắt tinh bột bằng enzyme thường đặc hiệu hơn, do vậy có thể tạo ra những sản phẩm đặc thù.

Tinh bột

Alpha amylase

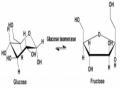

Glucose isomerase

![]()

![]()

![]()

![]()

![]()

Tinh sạch

Đồng phân hóa

Chuẩn bị hồ tinh bột

Dịch hóa

Đường hóa

Làm sạch

Hình 2.6 giới thiệu các bước thủy phân tinh bột bằng emzyme và các sản phẩm của quá trình thủy phân. Tùy theo loại enzyme sử dụng sẽ thu được các sản phẩm khác nhau.

Sirô fructose

Mật tinh bột

Malto Dextrin

Glucoamylase/ Pullulanasse

Sirô maltose

Sirô glucose

Nước

Hình 2.6. Các bước thủy phân tinh bột bằng enzyme

Để đánh giá mức độ thủy phân cũng như tính chất chung của dịch thủy phân tinh bột, người ta dùng chỉ số đương lượng dextrose (DE).

Số liên kết glycoside được tách ra

DE = 100%

Tổng số liên kết glycoside

Trong thực tế, DE được xác định theo phép phân tích bằng cách đo hàm lượng đường khử, biểu thị bằng lượng đường khử, so với hàm lượng carbohydrate tổng số.

Đường khử

DE = 100%

Tổng số carbohydrate

Như vậy, đương lượng dextrose (DE) là phần trăm đường khử có mặt trong dung dịch so với tổng lượng carbohydrate. Glucose tinh khiết có DE là 100, maltose tinh khiết có DE khoảng 50 (phụ thuộc vào phương pháp phân tích được sử dụng), DE của các maltodextrin nhỏ hơn 20; của các sirô glucose là 20÷97 và của tinh bột là 0.

2.3. Sơ đồ quy trình công nghệ sản xuất mật tinh bột

![]()

![]()

![]()

![]()

![]()

Than hoạt tính

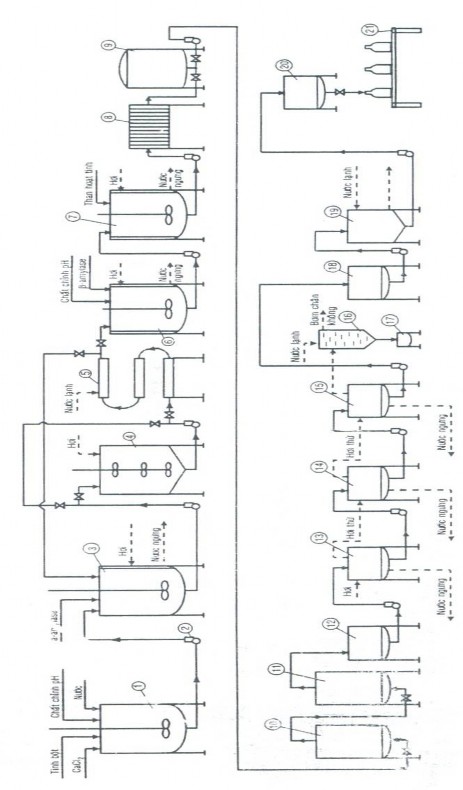

Sơ đồ quy trình công nghệ sản xuất mật tinh bột được mô tả dưới dạng sơ đồ khối (hình 2.7) và sơ đồ mô hình thiết bị (hình 2.8).

Tinh bột

Nước

CaCl2

Chất điều chỉnh pH

Chuẩn bị huyền phù tinh bột

Enzyme

Hồ hóa và dịch hóa

Enzyme

Đường hóa

Lọc

Tạp chất

Xử lý với than hoạt tính

Trao đổi ion

Mật tinh bột

Hình 2.7. Sơ đồ khối quy trình công nghệ sản xuất mật tinh bột

Cô đặc chân không

Làm nguội

Rót sản phẩm

Hình 2.8. Sơ đồ mô hình thiết bị quy trình công nghệ sản xuất mật tinh bột

1. Thiết bị chuẩn bị huyền phù tinh bột;

2. Bơm;

3. Thiết bị xử lý huyền phù tinh bột với enzyme;

4. Thiết bị dịch hóa tinh bột;

5. Thiết bị làm nguội;

6. Thiết bị đường hóa tinh bột;

7. Thiết bị xử lý dịch thủy phân với than hoạt tính;

8. Thiết bị lọc khung bản;

9. Bồn chứa sirô sau quá trình lọc;

10,11. Thiết bị trao đổi ion;

12. Thùng chứa sirô sau làm sạch;

13,14,15. Nồi cô đặc chân không;

16. Thiết bị ngưng tụ hơi thứ;

17. Thùng chứa nước ngưng tụ;

18. Bồn trung gian;

19. Thiết bị làm lạnh;

20. Thiết bị rót sản phẩm vào bao bì;

21. Băng tải chuyển thành phẩm.

2.4. Thuyết minh quy trình công nghệ sản xuất mật tinh bột

2.4.1. Chuẩn bị huyền phù tinh bột

Mục đích: chuẩn bị cho quá trình hồ hóa, dịch hóa và đường hóa tinh bột tốt hơn.

Đầu tiên phải làm sạch tinh bột để loại trừ những tạp chất nổi, chất giàu đạm ở dạng hòa tan như albumin và giảm bớt độ chua của tinh bột. Thường dùng tinh bột ở dạng ẩm (độ ẩm khoảng 50%). Có khi sử dụng dạng tinh bột khô.

Nguyên liệu tinh bột được hòa trộn với một lượng nước thích hợp để tạo thành dạng huyền phù (sữa tinh bột) có hàm lượng chất khô khoảng 30÷35% (17÷19oBe), bổ sung một lượng chế phẩm α-amylase (Termamyl 120L) để dịch hóa. Lượng α-amylase cần thiết bổ sung ở giai đoạn này là 0,6÷0,8 kg/tấn chất khô.

Điều kiện thích hợp cho hoạt động của α-amylase là cần có khoảng 20÷80 ppm Ca2+ (nhằm ổn định và kích hoạt enzyme); dịch sữa tinh bột cần được acid hóa đến pH=6,0÷6,5.

2.4.2. Hồ hóa và dịch hóa

Khi huyền phù tinh bột bị đun nóng các liên kết hydro giữa các phần tử amylose và các mạch nhánh của amylopectin bị đứt, các hạt tinh bột trương nở cùng với sự hút nước tăng lên. Khi hạt tinh bột tiếp tục giãn nở, hút nước nhiều hơn, trở nên trong hơn, thể tích tăng đáng kể, độ nhớt tăng lên, tinh bột từ dạng không tan trong nước trở nên hòa tan và thu được hồ tinh bột.

Nếu tiếp tục kéo dài xử lý nhiệt, hạt tinh bột bị vỡ, bị thủy phân từng phần làm hòa tan một phần các phần tử cấu thành nên tinh bột và kéo theo giảm độ nhớt của dung dịch hồ tinh bột. Có thể hồ hóa bằng cách đun nóng gián tiếp hoặc trực tiếp.

Nếu dùng cách đun nóng trực tiếp thì tiến hành như sau: Dịch sữa tinh bột sau khi đã chuẩn bị được gia nhiệt bằng hơi nước bão hòa có áp suất 5÷7at, phun trực tiếp vào dịch huyền phù để nâng nhiệt độ lên để hồ hóa rồi duy trì nhiệt độ này trong vòng 5 phút để hồ hóa hoàn toàn tinh bột.

Tinh bột đã được hồ hóa sẵn sàng dịch hóa bằng sự thủy phân từng phần dưới sự xúc tác của enzyme.

- Dịch hóa ở nhiệt độ thấp

Điều chỉnh nồng độ sữa tinh bột khoảng 30÷35%, dùng NaOH hoặc Na2CO3 điều chỉnh pH dịch tinh bột đạt 6÷6,5; Có thể cho thêm muối Ca với liều lượng 50÷300ppm vào sữa tinh bột.

Cân một lượng enzyme α-amylase, pha trong một lượng nước nhất định sau đó trộn đều với sữa tinh bột. Tùy theo nồng độ sữa tinh bột, nồng độ enzyme mà lượng enzyme sử dụng sẽ khác nhau.

Bảng 2.9 đưa ra các tỉ lệ thích hợp lượng enzyme sử dụng ứng với nồng độ khác nhau của sữa tinh bột trong thủy phân tinh bột sắn.

Bảng 2.9. Tỉ lệ enzyme sử dụng khi dịch hóa tinh bột sắn

Nồng độ sữa tinh bột | ||||||

15 | 20 | 25 | 30 | 35 | 40 | |

0,05 | 0 | 0 | 4,3 | 6,9 | 11,2 | 16 |

0,1 | 0 | 0 | 0 | 0 | 1,8 | 4,8 |

Có thể bạn quan tâm!

-

Công nghệ lên men thực phẩm Phần 1 - Trường CĐ Lương thực Thực phẩm - 2

Công nghệ lên men thực phẩm Phần 1 - Trường CĐ Lương thực Thực phẩm - 2 -

Trình Bày Cơ Chế Của Các Quá Trình Lên Men Ethanol, Lên Men Lactic, Lên Men Propionic, Lên Men Acetic, Lên Men Acetic. Nêu Ứng Dụng Của Các Quá Trình Lên Men Đó Trong

Trình Bày Cơ Chế Của Các Quá Trình Lên Men Ethanol, Lên Men Lactic, Lên Men Propionic, Lên Men Acetic, Lên Men Acetic. Nêu Ứng Dụng Của Các Quá Trình Lên Men Đó Trong -

Các Chất Dinh Dưỡng, Kháng Dinh Dưỡng Và Độc Tố Trong Ngũ Cốc

Các Chất Dinh Dưỡng, Kháng Dinh Dưỡng Và Độc Tố Trong Ngũ Cốc -

Công Nghệ Sản Xuất Sirô Có Chứa Maltose, Sirô Giàu Fructose

Công Nghệ Sản Xuất Sirô Có Chứa Maltose, Sirô Giàu Fructose -

Các Thành Phần Làm Tăng Chất Lượng Và Giá Trị Dinh Dưỡng

Các Thành Phần Làm Tăng Chất Lượng Và Giá Trị Dinh Dưỡng -

Thuyết Minh Quy Trình Công Nghệ Sản Xuất Bánh Mỳ

Thuyết Minh Quy Trình Công Nghệ Sản Xuất Bánh Mỳ

Xem toàn bộ 152 trang tài liệu này.

Hỗn hợp được gia nhiệt từ từ và được giữ ổn định 15÷30 phút ở nhiệt độ 70÷750C, sau đó nâng nhiệt độ lên 1000C trong vòng 5÷10 phút.

- Dịch hóa ở nhiệt độ cao

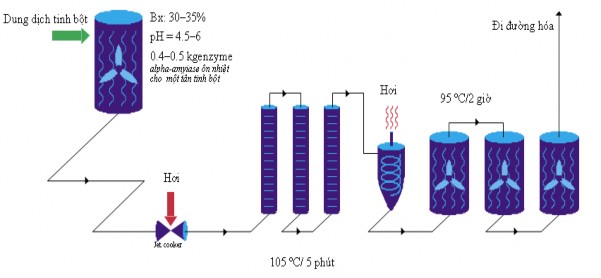

Dịch hóa nhiệt độ cao tránh được sự thoái hóa làm cho sản lượng kém và làm giảm chất lượng sản phẩm. Hình 2.9 mô tả các bước dịch hóa ở nhiệt độ cao.

Hình 2.9. Các bước dịch hóa sử dụng enzyme α- amylase chịu nhiệt

Dịch tinh bột sau khi được điều chỉnh hàm lượng chất khô thì cho emzyme α•amylase chịu nhiệt vào. Dịch tinh bột này được bơm qua bộ phận gia nhiệt hơi nước trực tiếp để nâng nhiệt lên 1050C và giữ ở nhiệt độ này trong thời gian 5÷7 phút để hoàn toàn hồ hóa và hòa tan tinh bột tạo thành dung dịch dextrin hòa tan.

Dung dịch dextrin hòa tan được đưa về bộ phận làm mát để giảm nhiệt độ dịch hóa xuống 950C bắt đầu giai đoạn dịch hóa thứ cấp. Sự thủy phân lúc này được giữ trong thời gian thích đáng nhằm giảm kích thước của dextrin bằng α-amylase xuống mức yêu cầu 10÷12DE. Thời gian này trong khoảng 90÷120 phút.

- Những yếu tố ảnh hưởng đến tính kinh tế của giai đoạn dịch hóa:

Điều chỉnh pH là cần thiết đối với hiệu quả của giai đoạn dịch hóa ở nhiệt độ thấp lẫn nhiệt độ cao. pH thấp sẽ làm giảm tốc độ phản ứng thủy phân và tính ổn định của enzyme. pH cao sẽ sinh ra maltulose, sản phẩm phụ không cần thiết gây ảnh hưởng đến hiệu quả kinh tế.

Khi dịch hóa sẽ thu nhận được các maltodextrin gồm các oligosaccharide có chứa từ 5÷10 đơn vị glucose. Việc dịch hóa ngoài mục đích tránh sự thoái hóa tinh bột còn có tác dụng làm giảm độ nhớt dung dịch và tạo điều kiện thuận lợi cho quá trình thủy phân.

Trong hầu hết các quy trình sản xuất dùng enzyme thương mại để dịch hóa tinh bột, giá trị DE được khống chế trong khoảng 8÷12. Quá trình dịch hóa để đạt chỉ số DE theo yêu cầu được tiến hành trong thùng phản ứng duy trì nhiệt độ 90÷950C trong 1÷2 giờ, dung dịch có đương lượng dextrose khoảng 8÷12. Nếu kéo dài thêm thời gian dịch hóa cũng không có lợi do không làm tăng hiệu suất chuyển hóa (do enzyme bị giảm hoạt tính đáng kể ở điều kiện nhiệt độ cao và thời gian kéo dài) mà lại tăng màu sắc của dung dịch do đường khử bị phân hủy. Khi sử dụng α-amylase của B. amyloliquefaciens để dịch hóa thì nhiệt độ tối đa khi gia nhiệt trước khi dịch hóa

không quá 950C. Vì vậy sau giai đoạn dịch hóa thì phải được thực hiện giai đoạn “nấu” cuối cùng để hồ hóa hoàn toàn những hạt tinh bột cứng đầu có mặt trong một vài loại tinh bột. Nếu không thì nó sẽ gây nên sự vẩn đục trong sản phẩm cuối cùng trong khi chỉ số DE yêu cầu đã đạt được.

Tinh bột đã được dịch hóa thường được đường hóa nhưng một lượng nhỏ được sấy phun để bán dưới dạng sản phẩm maltodextrin.

2.4.3. Đường hóa

Quá trình dịch hóa tiến hành đến hàm lượng đường khử đạt 10÷15DE, sau đó đun dung dịch đến 100÷1200C để diệt enzyme α-amylase hoặc có thể đun sôi dịch tinh bột đã được dịch hóa trước khi đường hóa để giảm thành phần các chất không hòa tan.

Giai đoạn đường hóa là giai đoạn thủy phân các maltodextrin và các oligosaccharide thành đường glucose, maltose và maltotriose. Tùy theo loại sản phẩm mong muốn, quá trình chuyển hóa này có thể được xúc tác bởi một hay kết hợp nhiều loại enzyme. Tinh bột đã dịch hóa có chỉ số 8÷12DE thích hợp để thực hiện đường hóa tạo ra sản phẩm đường hóa là sirô glucose, với trị số DE từ 45 tới 98 hoặc hơn nữa. Con số lớn nhất đã được sản xuất là sirô glucose có DE khoảng 97.

Hiện nay, sản phẩm với trị số DE cao này được sản xuất bằng cách sử dụng glucoamylase (còn gọi là amyloglucosidase hay γ-amylase) sẽ phân cắt β-D-glucose khỏi các liên kết glucan α-1,4, α-1,6 và α-1,3. Glucoamylase hay dùng được sản xuất bởi giống Aspergillus niger. Giống này có pH tối thích 4,0÷4,5 và hoạt động hiệu quả nhất ở 600C. Vì thế tinh bột phải được làm nguội nhanh (để tránh hiện tượng amylose kết hợp tạo vỏ trên bề mặt dịch tinh bột) và điều chỉnh pH của nó trước khi bổ sung glucoamylase.

Theo lý thuyết, tinh bột đã dịch hóa cẩn thận tới DE khoảng 8÷12 có thể được thủy phân hoàn toàn bởi glucoamylase để sản sinh ra một hỗn hợp cuối cùng đạt DE là

100. Trong thực tế, điều này chỉ có thể đạt được ở nồng độ chất khô tương đối thấp. Tính toán chi phí của việc cô đặc sản phẩm bằng phương pháp bốc hơi thì sử dụng nồng độ chất khô 30÷35% là kinh tế. Điều này cho phép trị số DE tối đa đạt tới được là 96÷98 với thành phần glucose là 95÷97%, 1÷2% maltose và 0,5÷2% isomaltose (α- D-glucopyranosyl-(1,6)-D-glucose) theo khối lượng. Sản phẩm sirô này có thể được sử dụng sau khi cô đặc, làm nguyên liệu trực tiếp sản xuất sirô fructose hoặc để sản xuất ra đường glucose tinh thể.

- Cách tiến hành đường hóa như sau:

Dịch thủy phân sau khi dịch hóa, được làm nguội đến nhiệt độ 600C và điều chỉnh pH=4,0÷4,5 rồi bổ sung enzyme glucoamylase. Lượng glucoamylase sử dụng với tỉ lệ 0,65÷0,8 lít/tấn tinh bột khô.

Sự đường hóa thường được thực hiện trong các thùng có cánh khuấy rộng lớn mà mất vài giờ để đổ đầy hoặc tháo sản phẩm. Vì vậy sẽ lãng phí thời gian nếu bổ sung enzyme khi đã đầy thùng. Tốt nhất là định lượng enzyme theo tỉ lệ cố định hoặc bổ sung toàn bộ enzyme ở mức đổ đầy ban đầu.

Công đoạn đường hóa mất 72 giờ để hoàn tất (với yêu cầu chỉ số DE đạt tối đa, 96÷98) nhưng có thể tăng nhanh bằng cách tăng lượng enzyme sử dụng.

Sau khi đường hóa xong (khi đã đạt được DE tối đa), dịch thủy phân được gia nhiệt lên 800C trong 40 phút hoặc 850C trong 5 phút để diệt enzyme. Sự ủ ấm thêm nữa sẽ gây ra sự giảm trị số DE, cuối cùng khoảng 90 DE, nguyên nhân là do sự hình

thành isomaltose như là sự trùng hợp lại các glucose.

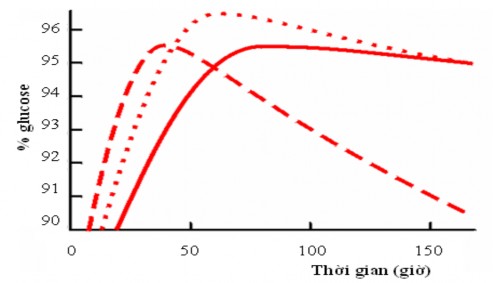

Hãng NOVO cung cấp sản phẩm Dextrozyme 225/75L là một hỗn hợp cân bằng của glucoamylase và pullulanase, được sử dụng trong việc sản xuất sirô glucose hàm lượng cao. Hiệu quả của việc sử dụng kết hợp các loại enzyme được thể hiện ở hình 2.10.

———200Ukg-1Aspergillus niger glucoamylase

---------400 U kg-1 A. niger glucoamylase

·············200Ukg-1 A. niger glucoamylase + 200Ukg-1 Bacillus acidopullulyticus pullulanase

Hình 2.10. Hiệu quả sử dụng dung dịch enzyme khác nhau trong giai đoạn đường hóa

Việc sử dụng thêm các enzyme cắt nhánh (debranching enzymes) sẽ làm tăng nhanh quá trình đường hóa.

Hai loại enzyme cắt nhánh phổ biến là pullulanase và isoamylase (EC.3.2.1.68). Loại pullulanase sản xuất từ giống Baccillus acidopululyticus có thể được sử dụng dưới điều kiện như glucoamylase từ Aspergillus (600C, pH=4,0÷4,5). Việc sử dụng pullulanase cùng với glucoamylase sẽ giảm bớt lượng glucoamylase cần dùng và nhờ có pullulanase mà không xảy ra sự tích tụ các oligosaccharide ở giai đoạn cuối của quá trình đường hóa và trị số DE đạt cao hơn.

Hiện nay có thể sản xuất tinh bột thủy phân với bất kỳ DE nào từ 1 đến 100 và với bất cứ thành phần nào bằng cách sử dụng phối hợp các -amylase vi khuẩn, fugal•-amylase, glucoamylase và pullulanase và điều chỉnh thời gian phản ứng.

2.4.4. Tẩy màu và lọc

Dịch thủy phân sau khi diệt enzyme cần được loại bỏ các tạp chất như: chất béo, protein đã bị biến tính, các chất màu, v.v…

Tạp chất trong dịch thủy phân chia làm hai loại: tạp chất cơ học và tạp chất hòa tan. Tạp chất được mang vào do nguồn nguyên liệu dùng để sản xuất và một số chất hòa tan tạo nên do phản ứng thủy phân. Các tạp chất hòa tan chủ yếu có:

- Muối của Ca có sẵn trong nguyên liệu;

- Các chất màu do enzyme đưa vào, melanoidin sản phẩm của đạm và đường (acid amin của enzyme, nguyên liệu và phần nhỏ đường tạo thành trong quá trình thủy phân);