Giai đoạn 1

Tạo sự tiếp xúc hoàn toàn nhờ lực ép P cho tới khi có điện.

Giai đoạn 2

Lòi điểm hàn được tạo bằng kết tinh nên mối hàn bền sau khi làm nguội

Trong thực tế hiện nay, hàn bằng lòi nóng chảy được dùng đáng kể bởi lẽ nó đảm bảo độ bền.

Lòi hàn được bảo vệ bởi vành biến dạng dẻo. Nếu không đủ điều kiện bảo vệ, kim loại lỏng có thể bị đẩy ra ngoài với lý do:

- Nung nóng quá nhanh, lực ép nhỏ

- Cuối quá trình thời gian nung quá dài

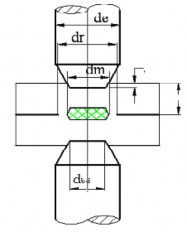

Một số thông số cơ bản

* Đường kính lòi nóng chảy dm = 2S + 3 mm,

trong đó s mm hay

dm = (0,9 1,4) de ,

s

de là đường kính điện cực mm

de (510)

S: mm

* Bước hàn L = (6 8)dm (mm)

* Thời gian nén điện cực t (gy):

Tấm mỏng: S = 1 - 1,5 mm t = 0,1 0,2 gy

Tấm dày s = 8 10 mm t = 0,5 2,5 (s).

Khoảng cách giữa các điểm:

Hàn điểm hai phía

P

thtch

I

t

P

I P

thtch

I

tng

t

P

I

a) b)

Hình 1.14 : Hàn điểm Đơn giản (a) Phức tạp hơn (b)

Quan trọng thời gian nghỉ tng. Khi tng lớn(>0,2s) sẽ không có lợi. Khi ép quá sớm (tng <0) kim loại sẽ bắn toé ra ngoài tạo nên ba via.

Trong nhiều trường hợp (phần lớn khi hàn thép), chế độ nguội sau hàn có ảnh hưởng lớn đến chất lượng mối hàn. Thường được làm nguội giữa các điện cực hàn theo áp lực hàn. tng dài đáng kể có thể dẫn tới tôi điểm hàn gây giòn

Các thông số liên quan đến hiện tượng này:

- Ih, thời gian duy trì nó và điện trở chi tiết hàn ảnh hưởng đến nung nóng nó.

- Lực đặt vào điện cực và kích thước bề mặt tiếp xúc của điện cực với chi tiết hàn.

- Cả hai thông số đồng thời ảnh hưởng đến biến dạng dẻo của kim loại vùng hàn cũng như điện trở chi tiết hàn.

1.1.5. Quá trình nhiệt khi hình thành mối Hàn điểm

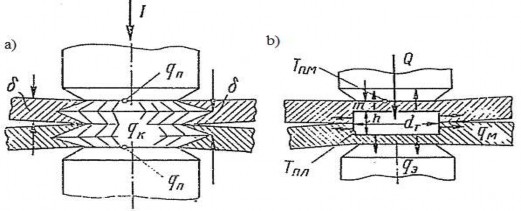

Đa số các trường hợp trong sản xuất là hàn điểm các tấm chiều dày bằng nhau. Dòng điện xoay chiều khi hàn đi từ điện cực này đến điện cực khác sẽ gặp các điện trở sau:

- Điện trở chuyển tiếp giữa điện cực và chi tiết là R'n và

R'' , coi R

R'

R''

nên điện trở chuyển tiếp sẽ là 2Rn.

- Tổng trở của mặt tiếp xúc hàn Rtx. Nhiệt phát ra trong một đơn vị thời gian:

Q = qk + 2qn (1.8)

n n n n

Trường hợp hai chi tiết chiều dày khác nhau sự phát nhiệt trong mặt chuyển tiếp sẽ không đều.

Q q q' q" (1.9)

n n n

Trong điều kiện bình thường bỏ qua nhiệt chuyển tiếp vì điện trở tiếp xúc lớn hơn nhiều điện trở chuyển tiếp. Khi nóng chảy công thức (1.8) và (1.9) viết được:

Q q q' q" q' q" và Q q 2q q

(1.10)

T T T M M T z M

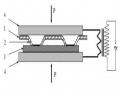

Sơ đồ quá trình nhiệt khi hàn điểm biểu thị trên hình 1.15a và b.

Hình 1.15 Sơ đồ phân bố dòng nhiệt khi hàn điểm

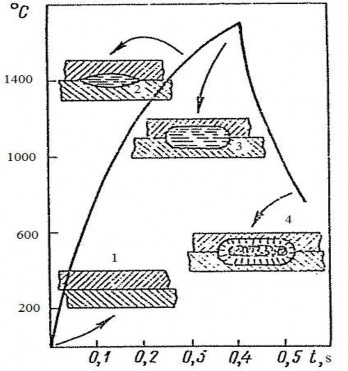

Nếu đo nhiệt độ trong mặt tiếp xúc, trực tiếp ở nhân điểm hàn thì ta có thể vẽ được đồ thị liên quan giữa thời gian nung nóng và nguội lạnh với nhiệt độ như hình

1.16. Trên đồ thị vị trí 1 là lúc tiếp xúc nguội, vị trí 2 mặt tiếp xúc nóng chảy dần, vị trí 3 tạo thành điểm hàn và vị trí 4 mối hàn đông đặc và nguội lạnh.

Nhiệt độ lớn nhất ở tâm điểm hàn và cao hơn nhiệt độ chảy của kim loại. Tốc độ nung nóng và nguội lạnh khi hàn rất cao có thể đạt được hàng ngàn độ trong một giây. Do đó ở vùng nóng chảy và vùng lân cận điểm hàn tạo ra tình trạng gia công nhiệt luyện phức tạp.

Hình 1.16: Sơ đồ nhiệt độ trong mặt phẳng tiếp xúc khi hàn điểm và sự hình thành điểm hàn

Trường nhiệt độ của mỗi một vị trí trên hình 1.16, trên hình này ta thấy vị trí 1 là lúc ép chi tiết hàn chưa đóng điện, vị trí 2 là lúc bắt đầu đóng điện và nóng chảy, vị trí 3 hoàn toàn tạo ra điểm hàn và bắt đầu ngắt điện, vị trí 4 mối hàn kết tinh và nguội.

Để điểm hàn đủ bền, nhiệt cung cấp cho việc hình thành mối hàn phải tạo ra được hai thông số quan trọng là đường kính và chiều cao của điểm hàn.

Do đó phải chọn chế độ hàn sao cho đủ nhiệt cung cấp làm nóng chảy một chiều cao không nhỏ hơn 30% nhưng không lớn hơn 80% tổng chiều dày của hai chi tiết hàn. Hàn tấm chiều dày khác nhau thì tấm mỏng phải nóng chảy khoảng 30% chiều dày. Hàn tấm dày trung bình mà hai chi tiết giống nhau, chiều cao điểm hàn bằng chiều dày một tấm là tốt nhất.

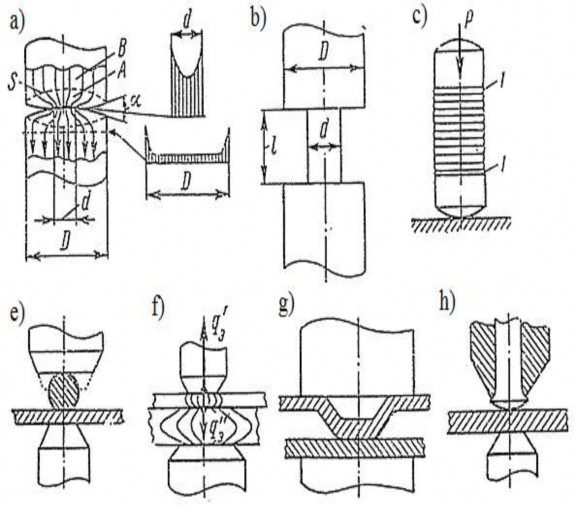

1.1.6. Phương pháp điều chỉnh nhiệt khi Hàn điểm

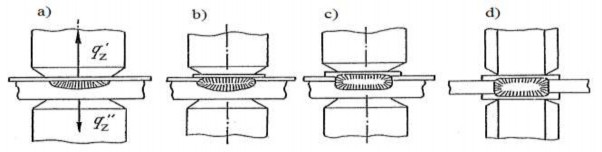

Thực tế nhiều trường hợp hàn chiều dày chi tiết khác nhau như hình 1.17, mật độ dòng điện trên mỗi chi tiết có khác nhau và nhiệt tạo ra trên bề mặt điện cực cũng khác nhau. Bởi vậy sự nung nóng và hình thành điểm hàn sẽ không đều, chất lượng điểm hàn sẽ xấu. Những kết cấu hàn không phải dạng tấm hình 1.18 cũng tương tự hàn các tấm có chiều dày khác nhau như hình 1.17. Chính vì vậy người công nghệ khi gặp phải kết cấu như thế phải tìm biện pháp điều chỉnh nhiệt để tạo ra mối hàn điểm có chất lượng tốt nhất.

Thông thường hay dùng nguồn phát nhiệt phụ đặt dưới điện cực là tấm đệm mỏng không nóng chảy hoặc nóng chảy. Đối với kết cấu thép, lá đồng, đối với hợp kim nhôm, lá thép không gỉ để làm tấm đệm không hàn, còn những tấm đệm hàn cũng tương tự như thế.

Chiều dày tấm đệm phải so với tấm mỏng, nhưng nhân điểm hàn vượt ra ngoài phạm vi tấm mỏng. Hàn đường dùng tấm đệm điều chỉnh là trường hợp hàn đường giáp mối, mối hàn sẽ ngấu cả tấm đệm điều chỉnh.

Hình 1.17: Hàn điểm các tấm có chiều dày khác nhau

Hình 1.18: Hàn điểm chi tiết không phải dạng tấm

Hình 1.19: Sơ đồ công nghệ hàn các tấm có chiều dày khác nhau

a. Hai chi tiết dày khác nhau nhân điểm hàn lệch về phía tấm dày do mất nhiệt

b. Dùng tấm đệm mỏng không được hàn.

c. Dùng tấm đệm mỏng được hàn nên ngấu đều.

d. Hàn đường giáp mối dùng hai tấm đệm được hàn ngấu đều

1.1.7. Phương pháp tính chế độ Hàn điểm tiếp xúc

Muốn tính chế độ hàn điều trước tiên là phải tính được giá trị dòng điện hiệu dụng I.

I 2

d

2T . Đây là năng lượng nhiệt cung cấp cho kim loại để đảm bảo điểm hàn có

T

h = S. Qua nhiều thực nghiệm hàn các loại vật liệu thép: Dura, Titan, Hợp kim MA8,

I 2

d

Latong, thép không gỉ thấy rằng 2T nằm trong phạm vi từ 14.000 đến 30.000W/cm.

T

I 2

d

Về ý nghĩa vật lý thì 2Tlà năng lượng nhiệt làm nóng chảy kim loại một hình trụ

T

đường kính dT chiều cao h = 1cm trong thời gian 1s.

Bởi vậy có thể xác định dòng điện hàn bằng phương trình:

d

2

I 2. T

T

14.000 30.000(W / cm)

Hay:

T

I 120 170dT

(1.12)

Trong đó:

I – tính bằng (ampe);

dT = dm - đường kính điểm hàn (cm);

T - điện trở riêng ( cm ).

Đường kính điểm hàn dT phải xác định trước theo yêu cầu về độ bền của mối hàn, điện trở riêng T xác định theo từng loại vật liệu hàn. Do đó hoàn toàn tính được dòng điện hàn cho mỗi một vật liệu.

1.1.8. Công nghệ Hàn điểm một số vật liệu

1.1.8.1. Công nghệ hàn thép có chiều dày nhỏ và trung bình

Trong công nghiệp thường hàn thép các bon với chiều dày S ≤ 6 mm.

Với chiều dày lớn hơn đòi hỏi công suất máy lớn hơn và phải ứng dụng công nghệ đặc biệt.

Hàn điểm có thể tiến hành cả với thép cán nóng và cán nguội.

Thép cán nóng có lớp vảy ôxit sắt (thậm chí cả xỉ) nên phải làm sạch cẩn thận trước khi hàn.

Thép cán nguội không đòi hỏi phải làm sạch.

Thép ít cacbon được hàn theo chu trình đơn giản hình 1.14 a

I P

tch

I

t

P

![]()

Hình 1.14 a Thép ít cacbon hàn theo chu trình đơn giản

+ Đặc điểm

- Dòng hàn không liên tục

- Lực ép duy trì không đổi trong suốt quá trình hàn.

- Nhạy cảm nhỏ với nhiệt.

+ Chế độ hàn

Có hai chế độ hàn:

Khi chiều dày đến 6 mm có thể hàn với cả tốc độ nung nóng lớn (chế độ cứng) và nhỏ (chế độ mềm), tất nhiên máy phải có công suất lớn.

- Thời gian hàn, cường độ dòng điện hàn:

Ta có thể xác định một số thông số chế độ hàn theo công thức:

- Đường kính lòi nóng chảy dm = 2S + 3 mm,

trong đó S mm hay

dm = (0,9 1,4) de , de là đường kính điện cực mm

S

de (510)

S : mm

Bước hàn L = (6 8) dm (mm) Thời gian nén điện cực, t (s):

Tấm mỏng: S = 1 1,5 mm

t = 0,1 0,2 (s)

Tấm dày S = 8 10 mm

t = 0,5 2,5 ( s).

Thời gian hàn, cường độ dòng điện hàn:

Với chiều dày đến 6mm và chế độ hàn cứng: t = 0,5 1,5 s.

Dòng điện hàn phụ thuộc chiều dày vật hàn, thời gian hàn, áp lực và đường kính tiếp xúc của điện cực de.

+ Chế độ hàn cứng:

th = (0,1 0,2)S (s) , S: chiều dày vật hàn mm. J = 120 360 A/ mm2.

+ Chế độ hàn mềm: th = (0,8 3) S (s)

J = 80 160 A/ mm2.

Bảng 1.1. Chế độ hàn thép các bon thấp trên máy hàn tự động, sản xuất hàng loạt, chế độ cứng

(B12,S38)

Đường kính tiếp xúc của điện cực mm | Lực ép (KG) | Thời gian hàn(s) | Ih .103 (A) | |

0,5 | 5 6 | 30 40 | 0,2 0,3 | 4 5 |

1,0 | 5 6 | 80 120 | 0,2 0,35 | 6 7 |

1,5 | 6 8 | 120 160 | 0,25 0,35 | 7 8 |

2,2 | 8 10 | 180300 | 0,25 0,35 | 9 10 |

3,0 | 10 12 | 500600 | 0,6 1,0 | 12 16 |

4,0 | 12 14 | 600800 | 0,8 1,1 | 14 18 |

5,0 | 12 14 | 700900 | 0,9 1,2 | 17 22 |

6,0 | 14 16 | 10001200 | 1,1 1,5 | 20 25 |

Có thể bạn quan tâm!

-

Công nghệ hàn áp lực - 1

Công nghệ hàn áp lực - 1 -

Công nghệ hàn áp lực - 2

Công nghệ hàn áp lực - 2 -

Các Kích Thước Của Liên Kết Hàn Khi Hàn Tiếp Xúc Điểm Và Tiếp Xúc Đường

Các Kích Thước Của Liên Kết Hàn Khi Hàn Tiếp Xúc Điểm Và Tiếp Xúc Đường -

Chế Độ Hàn Tiếp Xúc Đường Thép Cac Bon Thấp (Dòng Điện Xoay Chiều Một Pha)

Chế Độ Hàn Tiếp Xúc Đường Thép Cac Bon Thấp (Dòng Điện Xoay Chiều Một Pha) -

Chế Độ Hàn Tiếp Xúc Đường Thép Cac Bon Thấp (Điện Cực Trần)

Chế Độ Hàn Tiếp Xúc Đường Thép Cac Bon Thấp (Điện Cực Trần)

Xem toàn bộ 110 trang tài liệu này.

Bảng 1.2. Chế độ hàn thép các bon thấp trên máy hàn không tự động, chế độ mềm (B13,S.38)

Đường kính tiếp xúc của điện cực mm | Lực ép (KG) | Thời gian hàn (s) | Ih .103 (A) | |

1 | 6 7 | 80 100 | 0,6 1 | 4 5 |

1,5 | 7 9 | 100 140 | 0,8 1,2 | 5 6 |

2 | 8 10 | 140 180 | 1,5 2,0 | 6 7.5 |

3 | 9 11 | 180 250 | 2,0 3,0 | 7,5 9 |

+ Lực ép P

Hàn thép các bon thấp, chiều dày S ≤ 6 mm, cán nóng.

P = ( 60 200 )S (KG), S mm.

+ Áp lực riêng

2 3 KG/mm2, chế độ hàn mềm, S =0,5 3 mm. 4 8 KG/mm2, chế độ hàn mềm, S = 4 6 mm.

2 5 KG/mm2, chế độ hàn cứng, S =0,5 2 mm.

6 10 KG/mm2, chế độ hàn cứng, S= 3 6 mm.

Chú ý: Khi hàn thép cán nguội, tăng (20 30)%.

xúc dm.

- Đường kính điện cực chỗ tiếp dm = 2S + 3 mm

Trong quá trình hàn điện cực mòn làm tăng de nhưng không vượt quá (15 20) %.

Bề mặt tiếp xúc cầu : r = 50 70 mm.

Điện cực bằng đồng hoặc hợp kim khác nhưng phải đảm bảo độ cứng và dẫn điện

≥ 75 % Cu.

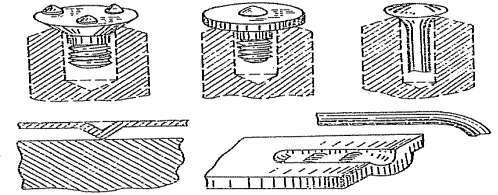

- Kích thước thực tế của điểm hàn

Khi chế độ công nghệ hàn hợp lý đường kính điểm hàn: dm = ( 0,9 1,4)de

- de : Đường kính tiếp xúc của điện cực mm.

de = 2S + 3 mm

Khi hàn hai chi tiết có chiều dày giống nhau điểm hàn hình thành đối xứng với độ ngấu tổng:

h = (0,5 0,75)S mm

Khi lực ép không đủ ta nhận được lòi đúc không bình thường.

Khi kích thước điện cực khác nhau, trên điện cực lớn không có vết lòm và do đó lòi có xu hướng di chuyển về phía điện cực nhỏ.

Hàn các chi tiết có lớp phủ bề mặt, hàn được tiến hành ở chế độ hàn cứng. Thời gian hàn : th = 0,1 0,2 (s)

Lực ép P cao hơn so với thép các bon không phủ có cùng chiều dày 15 25%.

Khi hàn các tấm thép có chiều dày không đồng nhất, chế độ hàn được xác định theo tấm có chiều dày bé và tăng Ih lên 10 20%.

- Hiện nay có thể hàn điểm với chiều dày đến 25mm nhưng khi chiều dày lớn hơn

6mm gặp những khó khăn sau:

+ Để tiếp xúc tốt phải có lực ép lớn