1.2.2. Nguyên lý

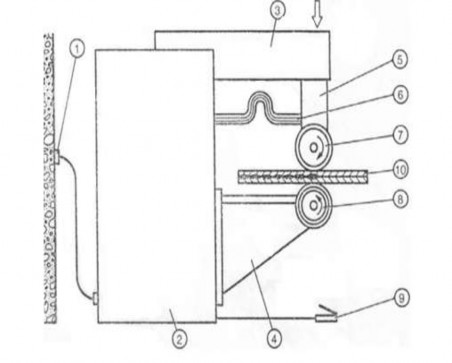

Hình 1.20 Sơ đồ nguyên lý máy hàn điểm

1. Ổ cắm điện

2. Nguồn điện hàn

3. Giá đỡ trên

4. Giá đỡ dưới

5. Bộ phận tạo áp lực

6. Cáp dẫn điện

7. Đĩa điện cực trên

8. Đĩa điện cực dưới

9. Bàn đạp chấp hành

10. Vật hàn

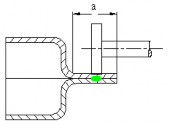

Hình 1.21. Cấu tạo điện cực để Hàn đường

Phương pháp hàn này dùng để ghép các tấm kim loại chồng lên nhau bằng cách đặt chúng vào giữa hai điện cực bằng đĩa 7, 8 và thực hiện liên tục các điểm hàn tạo thành đường hàn bằng cách cấp dòng điện và tạo lực ép từ bộ phận tạo áp lực. Dòng điện có thể được cấp liên tục hoặc cấp không liên tục.

Nếu được cấp liên tục thì yêu cầu dòng điện tăng cường để bổ xung dòng điện cho vũng hàn.

- Trong hàn đường ngoài dòng điện hàn ta cần phải có lực ép sơ bộ và lực ép trong suốt quá trình hàn. Dòng điện hàn đi qua vật hàn thông qua điện cực. Khác với hàn điểm, lực ép chỉ tác dụng khi có dòng điện chạy qua, có nghĩa là điện cực sẽ tách khỏi vật hàn khi kết thúc quá trình hàn (ngắt dòng điện hàn).

- Quá trình hàn diễn ra liên tục, do vậy các điểm hàn sau được nung nóng sơ bộ để tăng giới hạn thể tích kim loại đạt đến trạng thái chảy trước khi hàn. Sau đó kim loại được làm nguội, dưới tác dụng của lực ép cho đến khi mối hàn đủ bền để giữ chặt 2 chi tiết lại với nhau. Mật độ dòng điện hàn và lực ép phải đủ lớn để đảm bảo tạo ra mối hàn (nugget) nhưng không được cao quá nếu không kim loại nóng chảy sẽ bị tràn ra khỏi vùng hàn. Khoảng thời gian hàn đủ ngắn để ngăn cản nhiệt lượng hình thành trên bề mặt điện cực. Vì nó có thể làm dính điện cực vào vật hàn làm giảm tuổi thọ làm việc của điện cực. Nhiệt độ yêu cầu của quá trình hàn này phụ thuộc vào điện trở khi có dòng điện đi qua vật hàn. Bởi vì dòng ngắn mạch đi qua vật hàn và giới hạn thời gian hàn. Khi dòng hàn cao đồng nghĩa với nhiệt độ tại chỗ hàn cao.

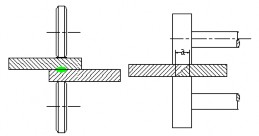

Hàn đường có thể chia làm hai loại: 1 - Hàn đường liên tục

2 - Hàn đường gián đoạn

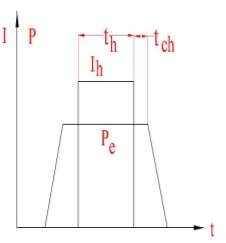

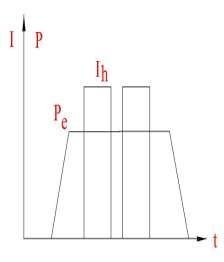

Hình 1.22. Hàn đường liên tục, Hàn đường gián đoạn

1.2.3. Đặc điểm và ứng dụng của Hàn đường

- Mối hàn đơn giản, bền ,đẹp, kín.

- Dùng để chế tạo những chi tiết thép các bon thấp, thép không gỉ, thép bền nóng, hợp kim nhẹ có chiều dày từ 0,1 – 1,5 mm.

- Trong một số trường hợp có thể hàn đến chiều dày 2mm (thép các bon thấp mềm).

- Phạm vi ứng dụng trong các ngành công nghiệp: Chế tạo ô tô, thiết bị lạnh, hàng tiêu dùng …

- Hạn chế: Chiều dày vật hàn

Bảng 1.6 Hạn chế chiều dày vật liệu

Chiều dày tối đa mm | |

Thép chống mài mòn | 2 + 2 |

Thép ít các bon cán nóng | 1,75 + 1,75 |

Thép không gỉ, thép bền nhiệt | 1,5 + 1,5 |

Đồng thau, đồng thanh chì | 1,2 + 1,2 |

Hợp kim nhôm | 1,5 + 1,5 |

Có thể bạn quan tâm!

-

Công nghệ hàn áp lực - 2

Công nghệ hàn áp lực - 2 -

Trên Đồ Thị Vị Trí 1 Là Lúc Tiếp Xúc Nguội, Vị Trí 2 Mặt Tiếp Xúc Nóng Chảy Dần, Vị Trí 3 Tạo Thành Điểm Hàn Và Vị Trí 4 Mối Hàn Đông Đặc Và

Trên Đồ Thị Vị Trí 1 Là Lúc Tiếp Xúc Nguội, Vị Trí 2 Mặt Tiếp Xúc Nóng Chảy Dần, Vị Trí 3 Tạo Thành Điểm Hàn Và Vị Trí 4 Mối Hàn Đông Đặc Và -

Các Kích Thước Của Liên Kết Hàn Khi Hàn Tiếp Xúc Điểm Và Tiếp Xúc Đường

Các Kích Thước Của Liên Kết Hàn Khi Hàn Tiếp Xúc Điểm Và Tiếp Xúc Đường -

Chế Độ Hàn Tiếp Xúc Đường Thép Cac Bon Thấp (Điện Cực Trần)

Chế Độ Hàn Tiếp Xúc Đường Thép Cac Bon Thấp (Điện Cực Trần) -

Chọn Phương Pháp Nung Nóng Và Công Nghệ Chuẩn Bị Chi Tiết Cho Hàn Giáp Mối Đối Với Những Chi Tiết Có Tiết Diện Không Bằng Nhau, Công Nghệ Chuẩn Bị

Chọn Phương Pháp Nung Nóng Và Công Nghệ Chuẩn Bị Chi Tiết Cho Hàn Giáp Mối Đối Với Những Chi Tiết Có Tiết Diện Không Bằng Nhau, Công Nghệ Chuẩn Bị -

Công Nghệ Hàn Giáp Mối Nóng Chảy Thép Các Bon Thấp

Công Nghệ Hàn Giáp Mối Nóng Chảy Thép Các Bon Thấp

Xem toàn bộ 110 trang tài liệu này.

a

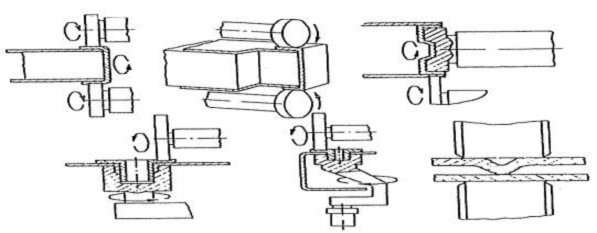

Các dạng mối hàn chủ yếu

n v/p

n v/p

P

P

Hình 1.23. Các dạng mối hàn chủ yếu

Mối hàn chồng | |

Thùng chứa chất lỏng ( Ben zen, xăng, dầu …). Ưu điểm - Bố trí vật hàn ngoài máy hàn nên tránh được mối hàn bị chéo (cắt). - Bảo đảm điều kiện hàn trên toàn bộ chu vi mối hàn nên chất lượng mối hàn đều trên toàn bộ mối hàn. Khuyết điểm Phải dập phôi nên phải dùng máy ép lớn nên chỉ phù hợp khi sản xuất hàng loạt, hàng khối … Yêu cầu : - Chiều rộng gấp mép a mm phụ thuộcvào chiều dày. S = 1 mm : a = 12 mm 1,5 16 2,0 18 Nếu a bé có khả năng ép kim loại nóng chảy về một phía kèm theo sự dát mỏng cục bộ chi tiết, do đó làm giảm độ bền mối hàn. Bình thường chiều dày vật hàn tại chỗ hàn gần 2S |

Nhận được ứng dụng rộng rãi trong công nghiệp. amin = 12 18 mm Chiều dày chỗ hàn gần 2S Để làm phẳng mối hàn ta thường dùng các biện pháp sau: - Dùng con lăn rộng trên mối hàn hẹp (h.b), a=(1,5 2)S. - Hàn có tấm đệm. - Dùng dây phụ đặt trên mối hản. Tất cả những biện pháp trên không hoàn toàn đảm bảo chất lượng mối hàn, thường không vượt quá 50% độ bền vật liệu cơ bản. Khi hàn mối hàn hẹp gây chóng mòn đáng kể con lăn điện cực. Dùng tấm đệm và dây phụ tạo điều kiện cho quá trình hàn. |

Mối hàn giáp mối

Hàn đường thường được dùng để chế tạo các chi tiết trụ. Khi hàn chi tiết trụ phức tạp nhất chỗ giao nhau. Khi nung nóng không đủ sẽ tạo khe hở và không kín.

Hình 1.24. Liên kết hàn trụ

1.2.4 Các thông số cơ bản của chế độ Hàn đường.

Hàn đường có thể liên tục hoặc gián đoạn: Hàn liện tục: Dòng điện chạy liên tục

Hàn gián đoạn: Dùng dòng điện xung.

Các thông số cơ bản

- Bước của các điểm hàn: t = 1,5 4,5 mm, bước tăng cùng với tăng chiều dày Để nhận được độ kín phải đảm bảo các điểm hàn lân cận cắt nhau không nhỏ hơn

0,5 đường kính điểm hàn.

Khi không đòi hỏi độ kín, bước t có thể tăng.

Đôi khi do tăng thời gian dừng giữa các xung kế tiếp nhau của dòng điện làm bước tăng vượt quá đường kính điểm hàn và ta có phương pháp hàn đường- điểm. Đây cũng là phương pháp năng suất cao của hàn điểm khi sử dụng máy hàn đường.

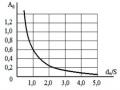

- Đường kính điểm lân cận mối hàn quyết định chiều rộng mối hàn, thường 3 8 mm. Nó phụ thuộc vào chiều dày S vật hàn, chiều rộng phần làm việc của con lăn và chế độ hàn: 3 8mm.Ở chế độ hàn bình thường, đường kính điểm hàn bằng hoặc nhỏ hơn một ít chiều rộng làm việc của con lăn.

- Lực ép gây nên ảnh hưởng đối với quá trình hàn như hàn điểm.Lực cần thiết lớn nhất liên quan đến tuổi bền của con lăn.

-Tuổi bền được nâng cao khi:

Dùng hợp kim điện cực đặc biệt có độ cứng và dẫn điện cao (đồng thanh Cr).

Tăng đường con lăn

Tăng cường làm nguội con lăn (tốt nhất làm nguội trực tiếp vào chỗ hàn).

- Đường kính con lăn D = 200 250 mm

Có khả năng giảm D = 150 mm nhưng chóng mòn, tuổi bền giảm.

Không nên giảm D < 150 mm trừ trường hợp hàn những chi tiết có kích thước nhỏ nhưng con lăn rất chóng mòn.

Hình dạng phần làm việc của con lăn có thể:

b b = 4-8 mm

![]()

Hình trụ: Thường dùng hàn thép với b = 4-8 mm. Khi đó biến dạng dẻo chỗ xẩy ra chỗ hàn giảm một ít so với dạng cầu.

Khi hàn những mối hàn khó ta dùng con lăn nghiêng một phía

- Thời gian hàn :

Khi hàn không liên tục t = t h + tng th : Thời gian một xung;

tng: Thời gian nghỉ.

t 0,06a

v

; a : Bước mm ; V: Tốc độ hàn mm/s

Tỷ số

th phụ thuộc vật liệu hàn, thường lấy từ 0,15 0,7

t

Tỷ lệ này giảm khi độ dẫn điện và nhiệt của vật liệu tăng. Điều đó xảy ra khi hàn chế độ hàn xung với dòng điện lớn.

Dòng điện lớn với bước nghỉ nhỏ dẫn đến nung nóng không đầy đủ bề mặt chi tiết và con lăn làm cho con lăn mòn nhanh và bề mặt chi tiết hàn xấu.

Tốc độ hàn:

V = 0,5 3 m/ph

V tăng dẫn đến tăng năng suất hàn nhưng công suất máy hàn tăng.

- Cường độ dòng điện hàn Ih: Cao hơn hàn điểm 20 80%

1.2.5. Tính chế độ Hàn đường

So sánh hàn điểm giữa 2 điện cực hình côn và hàn đường giữa hai con lăn cố định thì có thể khẳng định rằng, không có một sự khác nhau nào về nguyên lý giữa hai quá trình này.

Hàn đường tiếp xúc có thể xem như hàn điểm mà các điểm phân bố liên tục gần nhau.

Như vậy hàn đường dòng điện hàn sẽ phân nhánh rất mạnh, do đó bắt buộc hàn đường là phải tính đến công suất hàn lớn so với hàn điểm các chi tiết cùng chiều dày.

Nhưng chế độ hàn đường hay dùng hiện nay cũng là những tài liệu thực nghiệm.

Chế đội hàn đường cũng tương tự như hàn điểm.

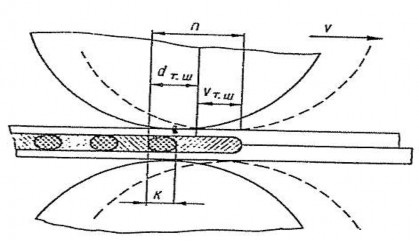

Hình 1.25. Sơ đồ Hàn đường và kích thước điểm hàn

Lực nén con lăn phụ thuộc vào vật liệu hàn:

- Hàn thép cacbon và Duyara:

P = 500 + 2000.S ( 1.13 )

- Hàn thép không gỉ, thép bền nóng, titan lực nén cần phải lớn hơn thép cacbon ít nhất là hai lần.

Phụ thuộc vào chất lượng lắp ghép và độ bền vững của kết cấu hàn, lực ép có thể sai số 10% so với công thức (1.13 )

Trong công thức (1.13) thì P là áp lực tính bằng (N)

- Chiều dày chi tiết hàn (mm)

Thời gian hàn tính phụ thuộc vào phương pháp hàn và vật liệu hàn. Thí dụ: hàn đường gián đoạn thời gian đóng điện

Thép C: tx= 0,04(1+S2)

Thép bền nóng: tx=0,03(1+S2) (1.14) Dura: tx= 0,02(1+S2)

S - Chiều dày vật hàn (mm);

tx - thời gian đóng điện (s).

![]()

![]()

Thời gian đóng điện là tx, thời gian ngắt là td giữa các xung có quan hệ: Thép C ![]() =0,5

=0,5

Thép bền nóng: ![]() =0,4 (1.15)

=0,4 (1.15)

![]()

Duyara: =0,15 0,35

Chúng ta giả sử con lăn cố định thì chỉ hàn được 1 điểm hàn đường kính dT, thực tế con lăn chuyển động với tốc độ v (hình 1.26), nên mối hàn sẽ là dài ra, chiều rộng là chiều rộng của con lăn, chiều dài mối hàn là n.

n = dT + vT = dT + v.tx (1.16) Kích thước điểm này chồng nối tiếp lên điểm khác là K có thể tính:

K = dT - v.td (1.17)

Để đảm bảo đủ bền K thường là bằng từ 11

5 4

và (2.17) ta rút ra được tốc độ hàn đường tiếp xúc:

chiều dài n. Từ côngthức (1.16)

v 3dT

tx 4td

(1.18)

Dòng điện hàn đường tính như khi hàn điểm. Riêng dòng điện mạch nhánh đối với hàn đường tính chính xác khá phức tạp nên người ta tính gần đúng bằng công thức sau:

I n I

3S

cb d

(1.19)

T

Ngoài ra ta cũng có thể chọn chế độ hàn ứng với từng loại vật liệu theo bảng

1.2.6. Công nghệ Hàn đường một số vật liệu

1.2.6.1. Công nghệ hàn thép ít các bon

Thép ít các bon và đặc biệt thép chống ăn mòn axít mềm có C < 0,12%, có độ dẻo và dẫn điện đáng kể được hàn đường tốt hơn bất cứ phương pháp hàn nào khác.

Hàn không liên tục có chiều dày bất kỳ cho kết quả tốt hơn hàn liên tục mặc dù hàn liên tục chiều dày S ![]() 1mm được dùng trong các điều kiện sản xuất. Thép cán nguội có thể không cần làm sạch trước khi hàn. Khi hàn không liên tục thời gian từng xung điện chiếm khoảng (50

1mm được dùng trong các điều kiện sản xuất. Thép cán nguội có thể không cần làm sạch trước khi hàn. Khi hàn không liên tục thời gian từng xung điện chiếm khoảng (50 ![]() 70)% toàn bộ thời gian chu kỳ hàn. Khi hàn thép ít các bon có thể sử dụng bất kỳ thiết bị hàn tự động nào có điều chỉnh tin cậy.

70)% toàn bộ thời gian chu kỳ hàn. Khi hàn thép ít các bon có thể sử dụng bất kỳ thiết bị hàn tự động nào có điều chỉnh tin cậy.

Bảng 1.7 Chế độ hàn tiếp xúc đường thép Cac bon thấp (dòng điện xoay chiều một pha)

Dòng điện hàn I [kA] | Thời gian hàn t [s] | Tốc độ hàn Vh [m/phút] | Lực ép Fe [kN] | |

0,5 + 0,5 | 7 8 | 0,02 0,04 | 1 1,2 | 1,5 2 |

0,8 + 0,8 | 8,5 10 | 0,04 0,06 | 0,9 1 | 2 3 |

1,0 + 1,0 | 10,5 12 | 0,06 0,08 | 0,8 0,9 | 3 4 |

1,2 + 1,2 | 12 13 | 0,08 0,10 | 0,7 0,8 | 4 5 |

1,5 + 1,5 | 13 14,5 | 0,12 0,14 | 0,6 0,7 | 5 6 |

2,0 + 2,0 | 15,5 17 | 0,16 0,18 | 0,5 0,6 | 7 8 |

3,0 + 3,0 | 18 20 | 0,24 0,32 | 0,4 0,5 | 9 10 |