Bảng 1.8 Chế độ Hàn tiếp xúc đường thép Cac bon thấp (Điện cực trần)

Chiều rộng b [mm] | Lực tác dụng [kN] | Tốc độ hàn [m/phút] | Dòng điện hàn [A] 103 | Khoảng chồng lên nhau [mm] | |

0,25 | 4,5 | 1,46 | 2 | 8 | 9 |

0,5 | 5 | 2,1 | 1,9 | 11 | 11 |

0,8 | 6 | 3,3 | 1,8 | 13 | 12 |

1,0 | 6 | 3,6 | 1,7 | 15 | 12 |

1,2 | 7,8 | 3,84 | 1,6 | 16,5 | 14 |

1,5 | 7,8 | 4,4 | 1,6 | 17,5 | 15 |

2,0 | 9,5 | 5,5 | 1,3 | 19 | 17 |

2,5 | 11 | 6,2 | 1,2 | 20 | 19 |

3,0 | 12 | 7,2 | 1,2 | 21 | 20 |

3,5 | 12 | 8,1 | 1,1 | 22 | 22 |

Có thể bạn quan tâm!

-

Trên Đồ Thị Vị Trí 1 Là Lúc Tiếp Xúc Nguội, Vị Trí 2 Mặt Tiếp Xúc Nóng Chảy Dần, Vị Trí 3 Tạo Thành Điểm Hàn Và Vị Trí 4 Mối Hàn Đông Đặc Và

Trên Đồ Thị Vị Trí 1 Là Lúc Tiếp Xúc Nguội, Vị Trí 2 Mặt Tiếp Xúc Nóng Chảy Dần, Vị Trí 3 Tạo Thành Điểm Hàn Và Vị Trí 4 Mối Hàn Đông Đặc Và -

Các Kích Thước Của Liên Kết Hàn Khi Hàn Tiếp Xúc Điểm Và Tiếp Xúc Đường

Các Kích Thước Của Liên Kết Hàn Khi Hàn Tiếp Xúc Điểm Và Tiếp Xúc Đường -

Chế Độ Hàn Tiếp Xúc Đường Thép Cac Bon Thấp (Dòng Điện Xoay Chiều Một Pha)

Chế Độ Hàn Tiếp Xúc Đường Thép Cac Bon Thấp (Dòng Điện Xoay Chiều Một Pha) -

Chọn Phương Pháp Nung Nóng Và Công Nghệ Chuẩn Bị Chi Tiết Cho Hàn Giáp Mối Đối Với Những Chi Tiết Có Tiết Diện Không Bằng Nhau, Công Nghệ Chuẩn Bị

Chọn Phương Pháp Nung Nóng Và Công Nghệ Chuẩn Bị Chi Tiết Cho Hàn Giáp Mối Đối Với Những Chi Tiết Có Tiết Diện Không Bằng Nhau, Công Nghệ Chuẩn Bị -

Công Nghệ Hàn Giáp Mối Nóng Chảy Thép Các Bon Thấp

Công Nghệ Hàn Giáp Mối Nóng Chảy Thép Các Bon Thấp -

Sơ Đồ Cơ Chế Diễn Biến Hàn Nổ Ở Thời Điểm Bất Kỳ Trong Quá Trình Hàn

Sơ Đồ Cơ Chế Diễn Biến Hàn Nổ Ở Thời Điểm Bất Kỳ Trong Quá Trình Hàn

Xem toàn bộ 110 trang tài liệu này.

Khi hàn thép ít các bon chi tiết dài bằng mối hàn dọc gặp khó khăn ( như hình vẽ) .

![]()

I

Khắc phục :

- Hàn theo 2 hướng (Từ giữa ra hay ngược lại).

- Hàn phân đoạn với các chế độ khác nhau

- Liên tục điều chỉnh chế độ hàn

Khi hàn thép có lớp phủ phải làm sạch bề mặt hàn.

1.2.6.2. Công nghệ Hàn thép không gỉ và thép bền nhiệt

+ Đặc điểm

Cho kết quả tốt khi hàn ở chế độ hàn cứng, rất mong muốn khi hàn các thép gia công nguội vì khi nung nóng thời gian ngắn sẽ giảm vùng kim loại bị phá huỷ

Khi hàn các thép không chứa các chất phụ ổn định (Ti, Niobi), thời gian nung nóng buộc phải nhỏ vì nó ngăn ngừa tạo ra các bít CrC và sự ăn mòn tinh giới hạt.

Thường dùng áp lực cao khi hàn loại này.

- Loại này có tổ chức là Ostenit có tính hàn tốt.

Do độ dẫn điện thấp của thép không gỉ loại Ostenit nên dòng điện thấp hơn khoảng 30

– 40% khi hàn thép cacbon thấp.

Tính toàn theo thép các bon thấp sau đó hiệu chỉnh: Tăng lực ép 50%, Tỷ lệ thời gian đưa dòng điện vào với thời gian tổng thường 0,4 0,6 . Khi hàn thép không gỉ độ bền mối hàn gần vật liệu cơ bản

Áp lực riêng cao đòi hỏi điện cực phải có khả năng chống mài mòn cao

+ Công nghệ hàn

Bảng 1.9. Bảng chế độ hàn tiếp xúc đường thép không gỉ (Dòng điện xoay chiều một pha)

Dòng điện hàn I [kA] | Thời gian hàn t [s] | Tốc độ hàn Vh [m/phút] | Lực ép Fe [kN] | |

0,5 + 0,5 | 29 | 0,06 | 200 | 3 |

0,8 + 0,8 | 32 | 0,10 | 150 | 4 |

1,0 + 1,0 | 36 | 0,12 | 150 | 5 |

1,2 + 1,2 | 38 | 0,14 | 120 | 6 |

1,5 + 1,5 | 41 | 0,16 | 120 | 7 |

2,0 + 2,0 | 48 | 0,18 | 100 | 10 |

3,0 + 3,0 | 61 | 0,24 | 70 | 15 |

1.2.6.3. Công nghệ Hàn hợp kim nhôm

Chỉ có thể hàn được với dòng lớn, công suất máy hàn lớn ( 250 350 KW). Dòng điện hàn lớn:

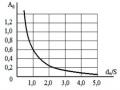

Hàn Đuyara : S = 1,5 mm , Ih = < 40.000 A. Tỷ lệ ![]() = 0,15 0,35

= 0,15 0,35

Lực ép : Như hàn thép ít các bon

V < thép ít các bon một ít. Khi S = 0,5 2 mm; V = 0,5 1 m/ ph

Ta có thể chọn chế độ hàn tiếp xúc đường theo bảng sau:

Bảng 1.10. Chế độ hàn tiếp xúc đường hợp kim nhôm (dòng điện một chiều chỉnh lưu)

Dòng điện hàn I [kA] | Thời gian hàn t [s] | Tốc độ hàn Vh [m/phút] | Lực ép Fe [kN] | |

0,5 + 0,5 | 5 6 | 0,10 0,12 | 0,9 1 | 2,0 2,5 |

0,8 + 0,8 | 5 6 | 0,12 0,14 | 0,8 0,9 | 3,0 4,0 |

1,0 + 1,0 | 6 6,5 | 0,12 0,14 | 0,7 0,8 | 3,0 4,0 |

1,2 + 1,2 | 7 8 | 0,14 0,16 | 0,7 0,8 | 4,0 4,5 |

1,5 + 1,5 | 8 9 | 0,18 0,20 | 0,6 0,7 | 4,5 5,5 |

2,0 + 2,0 | 9 10 | 0,20 0,22 | 0,5 0,6 | 5,5 6,5 |

3,0 + 3,0 | 11 12,5 | 0,28 0,30 | 0,3 0,4 | 9,0 11 |

1.3. Công nghệ Hàn điểm nhô.

1.3.1. Khái niệm

Hàn điểm nhô là phương pháp hàn điện trở mà mối hàn được hình thành tại những điểm nhô được tạo thành từ trước ở một trong hai vật hàn.

- Hàn điểm nhô gần giống với hàn điểm chỉ khác ở chỗ.

- Khi hàn điểm chỗ tiếp xúc được tạo ra do đầu các điện cực và kích thước mối hàn phụ thuộc vào kích thước của đầu điện cực.

- Khi hàn điểm nhô kích thước của mối hàn phụ thuộc vào kích thước của chính điểm nhô.

1.3.2. Nguyên lý

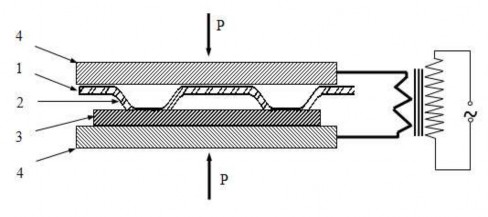

Chi tiết hàn nằm giữa phiến ép cố định (4) và phiến ép di động (3). Các phiến này được nối với cuộn thứ cấp của máy hàn.

Dòng điện chạy qua mặt giao diện và tập trung qua điểm nhô có diện tích tiếp xúc nhỏ sẽ làm mật độ dòng điện tại chỗ tiếp xúc tăng

Khi chuyển sang trạng thái dẻo và cuối cùng nóng chảy thì điểm nhô này sẽ xẹp xuống, kim loại nóng chảy hình thành trên bề mặt giao diện. Kết quả thu được như hàn điểm.

Thông thường 2 hoặc 3 điểm lồi sẽ được hàn cùng một lúc. Máy móc của hàn lồi chủ yếu tương tự như hàn điểm. Điện cực được thay thế bằng tấm đồng phẳng gây ra một áp suất đồng bộ trên vùng đang hàn.

Việc lựa chọn kích cỡ và hình dáng điểm nhô dựa trên những kinh nghiệm của những lần hàn trước hoặc qua thử nghiệm.

Hình 1.26 Sơ đồ hàn điểm nhô

1.3.3. Đặc điểm

- Chỉ cần một nguyên công của máy có thể hàn được một loạt các điểm đều nhau.

- So với hàn điểm hàn điểm nhô có thể hàn các điểm sát nhau hơn.

- Hàn điểm nhô có thể hàn được các vật hàn có chiều dày lớn hơn so với hàn điểm.

- Yêu cầu về chuẩn bị bề mặt không cao như hàn điểm

- Hàn điểm nhô chỉ sử dụng cho hàn thép cacbon thấp, đôi khi còn sử dụng hàn thép không gỉ. Không dùng cho hàn nhôm hoặc các kim loại mềm do độ bền của các kim loại này kém dẫn đến biến dạng các điểm nhô.

- Khi hàn hai vật có giống nhau thì điểm nhô được làm ở vật liệu dày hơn.

1.3.4. Thông số

-Thông số về kích thước điểm nhô: Chiều cao, bề rộng, Các cách thức vát….(Theo tiêu chuẩn).

-Lực ép: Cần phải duy trì trong suốt quá trình hàn. Nếu chiều dày tấm lớn hơn 1mm cần phải duy trì cả sau quá trình hàn.

-Dòng điện hàn

-Thời gian hàn

1.4. Hàn tiếp xúc giáp mối

1.4.1. Khái niệm

Là phương pháp hàn điện trở trong đó mối hàn được hình thành trên toàn bộ bề mặt tiếp xúc của hai chi tiết hàn

1.4.2. Nguyên lý

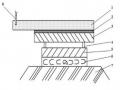

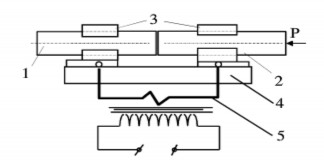

Hình 1.27 Sơ đồ hàn tiếp xúc giáp mối

1.2. Vật hàn 4 . Bàn trượt

3. Cơ cấu kẹp phôi 5. Máy biến áp

Hàn tiếp xúc giáp mối được chia thành hàn điện trở (không chảy) và hàn chảy. Khi hàn giáp mối điện trở sau khi hai chi tiết hàn được ép sát vào nhau với lực ép sơ bộ từ 10†15N/mm2 tiến hành đóng điện nung nóng kim loại mép hàn đến trạng thái dẻo, cắt điện và ép kết thúc với lực ép 30 ÷ 40N/mm2 để tạo thành mối hàn.

Phương pháp hàn điện trở được sử dụng rất hạn chế do khó đảm bảo được nung nóng đồng đều bề mặt tiếp xúc.

Phương pháp này yêu cầu phải làm sạch kỹ bề mặt hàn, chỉ được sử dụng để hàn các dây hay thanh kim loại có tiết diện nhỏ, làm bằng thép các bon thấp và các loại vật liệu khác.

Trong phương pháp hàn chảy bề mặt kim loại chỗ tiếp xúc được nung đến trạng thái chảy. Dưới tác dụng của lực ép, kim loại bị lỏng đẩy ra ngoài, và mối hàn được

tạo thành. Cường độ dòng điện và lực ép trong phương pháp này nhỏ hơn so với hàn điện trở nên giá thành rẻ hơn, quá trình hàn cũng xảy ra nhanh hơn, không cần phải làm sạch bề mặt hàn.

Hàn chảy được dùng rất có hiệu quả khi hàn các chi tiết dạng ống, hàn ray tàu hỏa, hàn các phôi dài được làm từ thép, hợp kim và kim loại màu.

Đặc biệt phương pháp Hàn chảy được sử dụng khi chế tạo các cộng cụ cắt đã làm giảm đáng kể giá thành các dụng cụ do tiết kiệm được phần vật liệu làm lưỡi cắt.

Ví dụ phần lưỡi cắt của mũi khoan làm bằng thép dụng cụ và thường được hàn với phần thân làm bằng thép thường theo phương pháp hàn nóng chảy.

- Thích hợp cho việc hàn các chi tiết dạng thanh, ống hoặc các chi tiết có cùng tiết diện.

- Có thể hàn hầu hết các kim loại thông dụng trong công nghiệp như thép cacbon, thép hợp kim thấp, đồng, nhôm, hợp kim nhôm, hợp kim Ni…

- Có thể hàn chi tiết dạng thanh tròn có đường kính lên đến 350mm.

1.4.2.1. Nhiệt khi Hàn điện tiếp xúc

- Khái niệm

Nhiệt lượng khi hàn tiếp xúc Q : Q = Qhi +Qvi (3.30)

Qvi - Nhiệt lượng vô ích.Đó là nhiệt mất mát cho điện cực, không khí, truyền vào thiết bị….

Qhi - Nhiệt lượng hữu ích tính theo công thức sau :

Qhi = V.C.T. (3.31)

V - Thể tích vùng hàn (cm3), T - Nhiệt độ hàn (0C),

C - Tỷ nhiệt (cal/g.độ)

Công suất nhiệt ở vùng hàn q là nhiệt lượng sinh ra trong một đơn vị thời gian tại vùng hàn : q = Q/t. (3.32)

Trong đó : q (cal/giây); Q (cal); t - thời gian hàn (s).

1.4.2.2. Hàn giáp mối điện trở

Về nguyên tắc khi hàn giáp mối điện trở và nóng chảy không khác nhau. Trong cả hai trường hợp nhiệt lượng đều được sinh ra ở chỗ tiếp xúc và chi tiết. Nhưng khi hàn điện trở nhiệt sinh ra ở chỗ tiếp xúc tương đối bé và thay đổi nhanh khi nung vì khi tăng nhiệt độ điện trở tiếp xúc tương đối lớn và thay đổi nhỏ trong quá trình đốt nóng.

Nhiệt độ sinh ra khi hàn điện trở là kết quả đồng thời của điện trở tiếp xúc và điện trở chi tiết. Để nghiên cứu ta sẽ xét trên chiều dài 1cm và nhiệt lượng sinh ra trong quá trình nung nóng được tính theo công thức :

l 2

Q= 0,24t F I 2 t (cal) (3.33)

Trong đó :

Q - Nhiệt lượng (cal)

I2 - Cường độ dòng điện hàn (A)

t - Điện trở riêng ở nhiệt độ T0C t - Thời gian hàn (s)

F - Diện tích tiết diện vật dẫn (cm2)

Nhiệt lượng này bao gồm nhiệt có ích (Qhi) và nhiệt lượng mất mát vô ích (Qvi) nghĩa là : Q = Qhi + Qvi

Qhi = kQ (3.34)

Trong đó :

k - Hệ số hữu ích :

với thép cacbon thấp và thép kết cấu khác : k = 0,75 với thép Ostenit có độ dẫn nhiệt thấp : k = 0,9

Mặt khác theo nhiệt động học nhiệt lượng cần thiết để nung nóng vật có chiều dài 1(cm) , tiết diện F (cm2) đến nhiệt độ T0C là :

Q = V. .C.T (cal) (3.35)

Từ đó ta có : Khi hàn giáp mối điện trở, để nâng nhiệt độ chi tiết lên T1 0C ta cần một nhiệt lượng :

l

Q1 = kQ = k.0,24t F I2t, mặt khác : Q1 =V..C.T1 = F.l. ..C.T1 (Cal)

l

Q1 = kQ = k. 0,24t F I2t = F.l..C. T1

Ta rút ra :

0,24 k I 2 t

T t

(cal) (3.36)

1 C F 2

qtb . t

F. ..C.

Nhiệt lượng cần thiết để nâng nhiệt độ chỗ tiếp xúc đến T2(0C) là

T2

C

Trong đó :

t(giây) - Thời gian hàn F(cm2) - Tiết diện vật hàn

(g/cm3) - Tỷ trọng phôi hàn C(cal/g.độ) - Nhiệt dung riêng (tỷ nhiệt)

qtb (cal/giây) - Nhiệt lượng trung bình sinh ra ở chỗ tiếp xúc của các chi tiết hàn và tính theo công thức : qtb = 0,24 m1I2Rk (3.37)

Với :

Rk - Điện trở tiếp xúc khi bắt đầu hàn ()

m1 - Hệ số kể đến sự thay đổi điện trở tiếp xúc khi hàn, gần đúng lấy m1 = 0,4).

Nhiệt độ chỗ nối khi hàn giáp mối điện trở T(0C) :

0,24 k I 2 t 0,24 m R I 2 t

T = T1 +T2 =

t1 k

(3.38)

C

C F 2 F

0,24 k I 2 t 0,24 m R I 2 t

Nếu T = Th ta có: T t1 k

C

C F 2 F

và khi đó dòng điện hàn cần thiết sẽ là :

Th

0,24 k t t 0,24 m1 Rk t

C F 2

I

F C

Mật độ dòng điện hàn : J = I/F (A/cm2) (3.39)

3

Khi hàn điện trở thanh tròn bằng thép và hợp kim màu, ta có thể dùng công thức

gần đúng của Koepuh : J

t k1 10

(3.40)

Hệ số kj phụ thuộc tính chất vật liệu hàn, tiết diện và chiều dài cặp phôi khi hàn và tra bảng 3.4.

Chiều dài cặp l (Đường kính phôi tròn) | Đường kính phôi hàn (mm) | Hệ số k | |

Thép các bon thấp | d | 4-10 | 10 |

(0,7 - 1,0)d | 10-40 | 8 | |

Đồng | 2d | 10-40 | 27 |

Đồng thau | 1,5d | 10-40 | 20 |

Nhôm (Al) | 1,5d | 10-40 | 12-15 |

Bảng 3.4: Sự phụ thuộc hệ số

k j vào vật liệu hàn

Ví dụ 5 : Tính toán nhiệt khi hàn giáp mối điện trở :

1. Hãy xác định nhiệt độ mối hàn giáp mối điện trở các thanh thép các bon thấp có tiết diện F = 400mm2 , chiều dài cặp mỗi bên 25mm, lực ép P = 4000N, dòng hàn Ih

= 12.000A, thời gian hàn 12 giây.

2. Xác định công suất tối thiểu của máy hàn để hàn các thanh thép cacbon thấp có đường kính 10mm với năng suất 600 mối hàn/giờ, biết thời gian phụ 4 giây.

3. Một máy hàn giáp mối có công suất 50KW, cường độ dòng điện tối đa 15.000A được dùng hàn giáp mối điện trở thanh thép cacbon thấp có tiết diện F = 400mm2.

Hãy xác định năng suất hàn tối đa, biết thời gian phụ 8 giây.

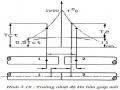

Hình 3.18 : Trường nhiệt độ của quá trình hàn giáp mối

a) Sơ đồ tính; b) Sơ đồ lý thuyết; A – Hàn điện trở;

B – Hàn giáp mối có nung nóng sơ bộ; C – Hàn nóng chảy không nung nóng sơ bộ