theo phương thẳng đứng và đo dịch chuyển bằng kính hiển vi.

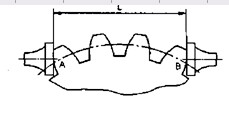

3.2. Kiểm tra sai lệch khoảng pháp tuyển chung (L)

Chiều dài khoáng pháp tuyến chung là đoạn thẳng nối liền các điểm tiếp xúc A và B của hai prôpin trái. prôfin phải được đo trong mặt phảng thẳng góc với trục bánh răng (h.12- 26 )

Giá trị danh nghĩa của chiều dài khoảng pháp tuyến chung được xác định theo công thức:

L dn = m. Coso. ( Z, - 0,5) - + Z ivo + 2m.x.sino Trong đó: m môdun;

0 - góc ăn khớp;

Z ‘ - số răng nằm trong khoảng đo ; z - số răng của bánh răng cần đo; X- hệ số dịch chỉnh ;

iv0 = tg 0 - 0

Đo chiều dài khoảng pháp tuyến chung L có thể dùng calip ngàm, panme đo răng, dụng cụ đo răng chuyên dùng...

Sai lệch chiều dài khoảng pháp tuyến chung L được tính như sau:

L= Ldo + Ldn

Hình 12-25 Chiều dài khoảng pháp tuvến chung

Căn cứ vào sai lệch khoảng pháp tuyến chung có thể xác định sai lệch chiều dày răng S:

S = L/cos0

3.3. Kiếm tra sai số tích ỉuỹ bước vòng

Sai số tích luỹ bước vòng là sai số lớn nhất về vị trí của hai profin răng cùng phía, đo theo cung tròn qua trung điểm chiểu cao răng có tâm nằm trên tâm quay của bánh răng.

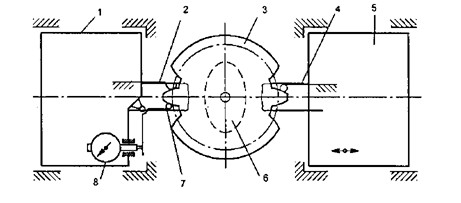

Sai số tích lũy bước vòng được xác định bằng các dụng cụ đỡ chuyên dùng. Hình 12.26 là sơ đồ kiểm tra sai số tích luỹ bước vòng với góc = 1800 (cung chắn góc giữa hai profin cùng phía).

Hình 12.26. Sơ đồ kiểm tra sai số tích lũy bước vòng.

1. Bàn trượt; 2. Lò xo; 3. Bánh răng; 4. Đầu đo cố định; 6. Cam quay;

7. Đầu đo di động; 8. Đồng hồ so.

Theo sơ đồ này, chi tiết được gá trên trục kiểm và chống trên hai mũi tâm. Ở mặt phẳng nằm ngang có hai bàn trượt hướng kính l và 5. Trên bàn 5 có gán đầu đo cố định 4, còn trên bàn trượt 1 có đầu đo di động 7 áp sát vào bánh răng nhờ lò xo 2. Nhờ đòn bẩy nên dao động khi đo được phản ánh trên đồng hồ so 8. Cần bố trí sao cho hai điểm tiếp xúc của các đầu đo chắn cung 1800.

Sau khi chỉnh đồng hồ 8 có độ găng về vị trí “0” bàn trượt 1 và 5 được lùi ra theo hướng kính nhờ quay cam 6, rồi quay bánh răng 3 đi một răng để đo bước thứ hai và làm như vậy cho đến khi bánh răng quay được lửa vòng.

Gọi Fmax và Fmin là các cực trị đo đồng hồ so 8 chỉ thị, ta có:

2>1 = Fmax - Fmin

Khi 1800 thì:

t= Fmax - Fmin

phụ thuộc vào góc đo , khi = 900 thì = 1,5. Khi số răng của bánh răng là số nguyên lẻ, nếu tính chính xác = 2 nhưng sai lệch rất nhỏ nên người ta vẫn dùng cách tính tnhư khi đo với góc = 1800.

3.4. Kiểm tra tổng hợp bánh răng ăn khớp hai bên

Khi cho bánh răng cần kiểm tra ăn khớp cả hai bên với bánh răng mẫu thì nó sẽ phản ánh tổng hợp các sai số theo phương hướng kính của bánh răng sau một vòng quay hay sau khi quay một răng như: sai số prôfin, độ đảo vành răng, sai số chiều dầy răng ...

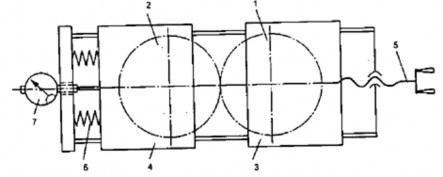

Kiểm tra có thể thực hiện trên thiết bị đo chuyên dùng (hình 12.27).

Bánh răng cần kiểm 1 và bánh răng mẫu 2 được lắp trên hai bàn trượt 3 và 4 Khi kiểm tra cắc bánh răng có khoảng cách tâm khác có thể điều chỉnh bằng vít 5 sau đó bàn trượt 3 được cố định. Bàn trượt 4 bị lò xo 6 ép cho bai bánh răng 1 và 2 ăn khớp hai bên với nhau. Trong quá trình quay ăn khớp, nếu bánh răng 1có sai số bàn trượt 4 sẽ dịch chuyển theo phương hướng kính, lượng dịch chuyển được chỉ thị trên đồng hồ 7 hoặc nhờ các cơ cấu ghi kích thước.

Hình 12.27. Sơ đồ kiểm tra tổng bợp bánh răngăn khớp hai bên

1. Bánh răng cần kiểm; 2. Bánh răng mẫu ; 3-4. Bàn trượt;

5. Vít; 6. Lò xo: 7. Đồng hồ so.

Kiếm tra theo phương pháp này có chể đánh giá được các chi tiết sau:

- Dao động khoảng cách tâm sau khi quay một vòng, dùng để đánh giá độ chính xác động học.

- Dao động khoảng cách tâm sau khi quay một răng, dùng đế đánh giá độ ổn định khi làm việc do sai số bước cơ sở, sai số biên dạng răng gây ra.

Câu hỏi

Câu 1. Nêu các yêu cầu kỹ thuật khi gia công bánh răng.

Câu 2. Trình bầy các phương pháp gia công bánh răng bao hình và định hình. Cau 3. Trình bầy cách kiểm tra bánh răng.

Chương 1:

TRẢ LỜI CÁC CÂU HỎI

Câu 1: Nêu khái niệm qui trình công nghệ

Trình bầy các yếu tố qui trình công nghệ. Ví dụ theo chuyên ngành đang học.

Câu 2: - Sản xuất đơn chiếc

- Sản xuất hàng loạt

- sản xuất hàng khối.

Chương 2:

Câu 1: - Phân tích định vị, kẹp chặt phôi trên mâm cặp;

- Phân tích định vị, kẹp chặt phôi trên ê tô.

Câu 2: - Các chuyển động hạn chế khi gá kẹp phôi trên mâm cặp;

+ Trường hợp kẹp nông.

+ Trường hợp kẹp sâu.

- Các chuyển động hạn chế khi gá kẹp phôi trên khối v

+ Trường hợp gá kẹp phôi trên khối v ngắn

+ Trường hợp gá kẹp phôi trên khối v dài

- Các chuyển động hạn chế khi gá phôi trên đồ gá chuyên dùng.

+ Định vị phôi bằng mặt phẳng;

+ Định vị phôi bằng chốt trụ dài và vai đồ gá nhỏ hơn mặt đầu chi

tiết.

tiết.

+ Định vị phôi bằng chốt trụ ngắn và vai đồ gá lớn hơn mặt đầu chi

Yêu cầu: Những nội dung trong câu 2 HS phải vẽ hình minh họa, gắn hình vào hệ trục tọa độ và phân tích các chuyển động được hạn chế.

Chương 3:

Câu 1: - Lập bảng so sánh 2 nôi dung của phương pháp cắt thử và phương pháp tự động đạt kích thước , rút ra ưu, nhược cho từng phương pháp đó.

Câu 2: Tóm tắt các nội dung sau:

1. Sai số của máy.

2. Ảnh hưởng do biến dạng đàn hồi của hệ thống công nghệ.

3. Sai số dao cắt.

4. Ảnh hưởng do biến dạng nhiệt của hệ thống công nghệ đến độ chính xác gia công.

5. Ảnh hưởng do rung động của hệ thống công nghệ đến độ chính xác gia công.

6. Ảnh hưởng do phương pháp đo và dụng cụ đó đến độ chính xác gia công.

Chương 4:

Câu 1: - Nêu khái niệm chung về lượng dư gia công;

- Nêu khái niệm, cách xác định các lượng dư : Trung gian; Tổng cộng; Đối xứng, ( Vẽ hình cho từng loại);

Câu 2: Nêu nội dung các nguyên công chuẩn bị phôi.

+ Làm sạch phôi.

+ Nắn thẳng phôi

+ Cắt đứt phôi.

+ Gia công phá.

+ Gia công lỗ tâm làm chuẩn phụ

Chú ý: Câu này chỉ trình bày phương pháp làm và ứng dụng thực tế.

Chương 5:

Câu 1: - Nêu ý nghĩa của việc thiết lập qui trình công nghệ;

- Các tài liệu ban đầu khi thiết kế qui trình công nghệ.

Câu 2: - Trình bày trình tự thiết kế qui trình công nghệ.

+ Các bước thực hiện.

+ So sánh phương án công nghệ

Chương 6:

Câu 1: - Tóm tắt nội dung phương pháp gia công mặt phẳng (Phay, bào-xọc, chuốt, mài). Cần làm rõ các nội dung sau;

+ Đặc điểm gia công mặt phẳng;

+ Khả năng công nghệ;

+ Phạm vi ứng dụng.

Câu 2: - Lập bảng so sánh bào, xọc mặt phẳng, trong các phần bảng trình bày nội dung và rút ra ưu nhược của từng phương pháp đó.

Câu 3: Cách kiểm tra các yếu tố của mặt phẳng.

Chương 7:

Câu 1: - Khái niệm, đặc điểm tiện mặt ngoài;

- Các bước công việc khi tiện thô

- Các bước công việc khi tiện tinh.

Câu 2: - Khái niệm lăn ép;

- Các phương pháp lăn ép:

+ Lăn ép bằng viên bi;

+ Lăn ép bằng con lăn;

+ Lăn ép bằng phun bi.

Câu 3: - Mài tròn ngoài có tâm;

- Mài tròn ngoài không tâm;

- Mài siêu tinh.

Chương 8:

Câu 1: Lập bảng thể hiện các bước công việc của công nghệ khoan, khoét, doa trên máy tiện.

Các công nghệ | |||

Khoan | Khoét | Doa | |

Các bước công việc | |||

Công dụng |

Có thể bạn quan tâm!

-

Phay Răng Theo Phương Pháp Định Hình (A Dùng Dao Phay Đĩa Mô Đun; B Dùng Dao Phay Ngón Mô Đun;)

Phay Răng Theo Phương Pháp Định Hình (A Dùng Dao Phay Đĩa Mô Đun; B Dùng Dao Phay Ngón Mô Đun;) -

Sơ Đồ Chạy Rà Bánh Răng (A. Chạy Rà Bánh Răng; B Nghiền Bánh Răng)

Sơ Đồ Chạy Rà Bánh Răng (A. Chạy Rà Bánh Răng; B Nghiền Bánh Răng) -

Phay Định Hình Bánh Răng Côn Trên Máy Phay Vạn Năng

Phay Định Hình Bánh Răng Côn Trên Máy Phay Vạn Năng -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 14

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 14

Xem toàn bộ 118 trang tài liệu này.

Câu 2: Kiểm tra lỗ

- Kiểm tra lỗ chi tiết dạng bạc

- Kiểm tra lỗ chi tiết dạng càng

- Kiểm tra lỗ chi tiết dạng hộp

Chương 9:

Câu 1:

- Gia công ren trên máy tiện.

- Gia công ren bằng bàn ren, tarô.

- Phay ren.

- Cán ren.

- Mài ren.

Chú ý: Các phương pháp trên cần trình bày các nội dung sau:

+ Đặc điểm.

+ Khả năng công nghệ;

+ Phạm vi ứng dụng.

Câu 2: - Lấy một ví dụ cụ thể gia công ren theo chuyên ngành đã học;

- Làm rõ nội dung các bước thực hiện.

Chương 10:

Câu 1: Kể tên các dụng cụ gia công rãnh then bằng, bán nguyệt. Câu 2: Nguyên lý gia công then hoa theo phương pháp định hình.

- Dụng cụ gia công;

- Các chuyển động:

+ Chuyển động của phôi;

+ Chuyển động của dụng cụ gia công.

Câu 3: - Kiểm tra rộng rãnh;

- Kiểm tra sâu rãnh;

- Kiểm tra độ song song rãnh;

Chương 11:

Câu 1: Nguyên lý gia công mặt định hình bằng dao định hình;

- Tiện định hình;

- Chuốt định hình

- Phay định hình.

Câu 2: Nguyên lý gia công mặt định hình bằng phương pháp chép hình.

Chương 12:

Câu 1: Các yêu cầu kỹ thuật khi gia công bánh răng;

- Tiêu chuẩn xác định biên dạng răng.

- Các tiêu chuẩn khác:

+ Bánh răng có lỗ;

+ Bánh răng liền trục;

+ Vât liệu chế tạo.

Câu 2: Gia công bánh răng theo phương pháp bao hình.

- Phương pháp định hình:

+ Phay răng;

+ Chuốt răng.

- Phương pháp bao hình:

+ Phay lăn răng;

+ Xọc bánh răng.