TT

Có thể bạn quan tâm!

-

Thực hành nguội - 1

Thực hành nguội - 1 -

Thực hành nguội - 2

Thực hành nguội - 2 -

Xác Định Độ Cao Êtô, Gá Kẹp Phôi, Vị Trí Tư Thế, Cầm Dũa

Xác Định Độ Cao Êtô, Gá Kẹp Phôi, Vị Trí Tư Thế, Cầm Dũa -

Các Dạng Sai Hỏng- Nguyên Nhân Và Cách Phòng Tránh

Các Dạng Sai Hỏng- Nguyên Nhân Và Cách Phòng Tránh -

Các Dạng Sai Hỏng- Nguyên Nhân Và Cách Phòng Tránh

Các Dạng Sai Hỏng- Nguyên Nhân Và Cách Phòng Tránh

Xem toàn bộ 69 trang tài liệu này.

Cưa kim loại

Trình tự | Sơ đồ | Yêu cầu kỹ thuật | |

1 | Bước 1: Lấy dấu |

| Rò, chính xác |

2

Bước 2: Gá kẹp phôi

3

Bước 3: Cưa mồi

4

Bước 4: Cắt tới độ sâu cần thiết

5

Bước 5: Cắt đứt

6

Bước 6: Tổng kiểm tra

Kiểm tra tất cả các thông số và nộp bài

- Vết cắt cách mặt bên 5 mm

- Phôi kẹp đủ chặt và nằm ngang

- Đặt cữ (bấm móng tay) đúng dấu

- Tạo được vết đúng dấu

Mạch thẳng, tới độ sâu cần thiết

Mạch cắt thẳng

4. Hướng dẫn tự học

- Nhớ được các dụng cụ thiết bị, cách bảo quản;

- Trình tự và thao tác lấy dấu;

- Trình tự và thao tác cắt phôi bằng cưa tay;

- Nhớ các dạng sai hỏng, nguyên nhân và cách phòng tránh;

- Đọc lại và ghi nhớ phần cắt chi tiết dạng ống, vật mỏng.

BÀI SỐ 02

ĐỤC MẶT PHẲNG

Thời gian thực hiện: 6 tiết

Tên bài học trước: Cắt KL bằng cưa tay Thực hiện từ ngày........ đến ngày ..........

A. Phương tiện và trang thiết bị dạy học

1. Phương tiện:

Giáo án, đề cương, phấn bảng, máy chiếu, bản vẽ, ...

2. Trang thiết bị:

Tên và các thông số kỹ thuật của thiết bị, dụng cụ; nguyên, nhiên vật liệu tiêu hao | Đơn vị | SL | Ghi chú | Bổ sung | |

1 | Thiết bị, dụng cụ (cho 01 SV) | ||||

Êtô lắp trên bàn nguội | Cái | 01 | Sử dụng tiếp | ||

Dụng cụ lấy dấu: mũi vạch, chấm dấu, đài vạch, bàn lấy dấu | Cái | 01/4 SV | Sử dụng tiếp | ||

Dụng cụ cắt: Đục bằng, đục nhọn, búa tay | Cái | 01/4 SV | Sử dụng tiếp | ||

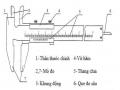

Dụng cụ đo: thước lá, thước kiểm tra mặt phẳng. | Bộ | 01 | Sử dụng tiếp | ||

2 | Nguyên nhiên, vật liệu tiêu hao (cho 01 SV) | ||||

- Thép 45 kích thước 40x40x50 | Đoạn | 01 | Sử dụng tiếp | ||

- Dẻ lau | Kg | 0,2 | Hủy | ||

3 | Khác |

B: Thực hiện bài học

1. Mục tiêu bài học

Sau khi học xong bài này, SV có khả năng:

* Về kiến thức:

- Biết cấu tạo và lựa chọn đúng dụng cụ để đục kim loại.

- Biết phương pháp đục kim loại.

- Biết phương pháp kiểm tra mặt phẳng đục.

* Về kỹ năng:

- Bảo quản đục và sắp xếp nơi làm việc hợp lý.

- Thực hiện đúng thao tác đục kim loại.

- Đục được mặt phẳng đạt yêu cầu.

* Về thái độ:

Nghiêm túc, tự giác trong quá trình học tập, rèn luyện tác phong sản xuất công nghiệp. Đảm bảo an toàn lao động, vệ sinh môi trường.

2. Nội dung bài học

2.1. Đục kim loại

- Đục là một phương pháp gia công thô nhằm bóc đi một lớp kim loại trên bề mặt phôi bằng dụng cụ cắt gọi là đục.

- Đục là một phương pháp gia công chủ yếu của nghề nguội, nó được sử dụng khi lượng dư lớn hơn 0.3mm. Thường đục các mặt gia công nhỏ, các mặt có dạng phẳng khó gia công được trên các máy, các rãnh.

2.1.1 . Dụng cụ

a. Búa nguội

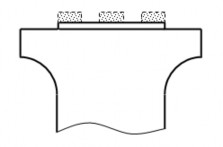

Hình 19: Búa nguội

Cấu tạo gồm cán búa và quả búa trong lượng từ 500-600g được tôi cứng hai đầu.

Công dụng: là dụng cụ để tác dụng lực lên đầu đục tạo lực cắt.

b. Đục nguội

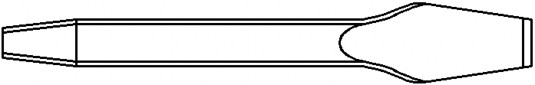

Hình 20: Đục bằng

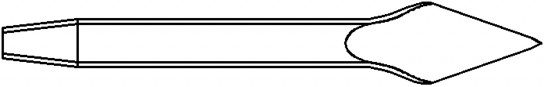

Hình 21: Đục nhọn

Cấu tạo: Gồm 3 phần chính

HRC .

+ Đầu đục: Làm côn một đoạn từ 10-20 mm phần này được tôi cứng từ 35-40

+ Thân đục: Có tiết diện chữ nhật, hai cạnh ngắn được vê tròn, kích thước

thông thường 16x10 mm.

+ Lưỡi đục: được mài tạo lưỡi cắt, lưỡi cắt có góc từ 600-700 để đục các loại gang, thép, vật liệu là đồng góc mài là 450, vật liệu là chì, nhôm góc mài từ 350-400. Phần lưỡi cắt được nhiệt luyện để đạt độ cứng 53-57 HRC.

Đục nguội thường được làm bằng thép cacbon dụng cụ.

Công dụng

+ Đục nhọn: đục các rãnh thẳng (Hình 20).

+ Đục bằng: đục các mặt phẳng, tẩy những phần chai cứng trên bề mặt chi tiết (Hình 21).

2.1.2 . Xác định độ cao ê tô, gá kẹp phôi, vị trí tư thế, cầm đục, cầm và đánh búa

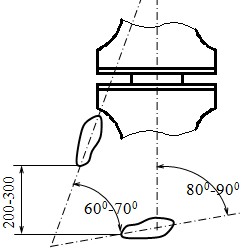

Xác định chiều cao êtô (Hình 22)

2 - 5

Nắm tay chạm vào cằm, nếu khuỷu tay chạm vào bề mặt trên của êtô thì độ cao êô phù hợp.

Gá kẹp phôi vào êtô

Gá phôi sao cho: đường dấu cách mặt trên của má kẹp êtô từ 2- 5mm

Lưu ý: khi gá phôi phải kê đệm phía dưới để khi gia công phôi không bị trượt theo phương thẳng đứng và gá

sao cho đường dấu phải song song với bề mặt trên của má kẹp êtô.

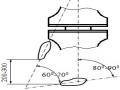

Vị trí đứng (Hình 23)

Người đứng thẳng trước êtô sao cho tâm dọc của êtô hợp với đường tâm ngang của bàn chân phải một góc từ 800-900. Chân trái bước lên phía trước nửa bước và tâm dọc của hai bàn chân hợp với nhau một góc 600-700. Hai chân cách nhau nửa bước (200-300). Khoảng cách từ vị trí đứng đến êtô tùy theo sải tay mỗi người để khi cầm đục đặt vào vật gia công không bị quá gần song cũng không phải với.

Cầm búa, cầm đục

Hình 22: Xác định chiều cao êtô

Cầm búa bằng tay thuận và ngón út cách mút của cán búa khoảng từ 20-30mm bốn ngón

Hình 23: Vị trí đứng khi đục

tay ôm phía đưới, ngón cái ôm phía trên và đè lên ngón trỏ, lực nắm vừa phải.

Đục cầm bằng tay không thuận. Có thể nắm đục vào lòng bàn tay như cầm búa, ngón cái để lên ngón trỏ. Sao cho ngón trỏ cách đầu đục 20-30mm. Song cũng có thể cầm đục bằng 5 đầu ngón tay. Ngón cái bên dưới 4 ngón kia ở bên trên. Cách cầm này có thể điều khiển đục linh hoạt hơn nhưng không chắc chắn bằng cách trên.

Cách đánh búa tay: Có ba cách

- Đánh búa bằng cổ tay, dùng cổ tay để nâng búa lên và đập búa xuống. Khi vung búa bằng cổ tay toàn bộ hai cánh tay trên và dưới không cử động phương pháp này cho lực đập nhỏ thường sử dụng khi đục bóc đi một lớp kim loại dưới 0,3mm.

- Đánh búa bằng cánh tay dưới và cổ tay, cánh tay trên buông xuôi theo thân, nách khép lại, dùng cánh tay dưới và cổ tay nâng búa lên cao và đập búa xuống. Cách đánh búa này cho lực trung bình thường sử dụng khi cần đục bóc đi lớp kim loại từ 0,3-0,5mm

- Đánh búa cả cánh tay: Dùng cả cánh tay nâng búa lên rồi đập xuống. Cách đánh búa này cho lực mạnh nhất thường sử dụng khi cần đục bóc đi một lớp kim loại dày lớn hơn 0,5mm.

2.1.3 . Kỹ thuật đục kim loại

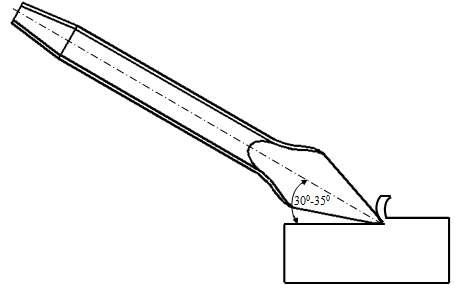

Hình 24: Góc nghiêng khi đục

Đục là sự phối hợp của hai tay (tay cầm đục và tay cầm búa). Khi bắt đầu đục đặt lưỡi cắt cách mép trên của mặt cần đục từ 0.3-0.5mm, góc nâng (góc nghiêng của đục so với mặt cần đục) từ 300-350(Hình 24). Lúc đầu cần đánh búa nhẹ để lưỡi cắt của đục không bị trượt. Khi đã cắt được khoảng 0.5mm thì tăng dần lực đập, khi cắt được 1mm thì lực đập mạnh, đều và giữ góc nâng ổn định. Hướng lực tác dụng của búa trùng với đường tâm của đục. Quá trình đục nếu phát hiện phôi dày lên thì hạ góc nâng còn phôi

mỏng đi thì tăng góc nâng. Khi đục mắt phải nhìn vào lưỡi đục để điều chỉnh cho lưỡi đục đi đúng hướng (không nhìn vào đầu đục).

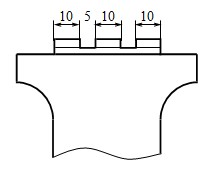

2.2. Đục măt phẳng

Khi tiến hành đục mặt phẳng có hai khả năng xảy ra đó là chiều rộng mặt cần đục nhỏ hơn hoặc lớn hơn chiều rộng lưỡi đục bằng. Khi mặt phẳng nhỏ hơn chiều rộng lưỡi đục ta tiến hành đục vát đầu và cuối mặt cần đục rồi đục như đã hướng dẫn ở trên. Nếu mặt cần đục lớn hơn chiều rộng lưỡi đục thì dùng đục nhọn đục rãnh chia thành các mặt có chiều rộng nhỏ hơn rồi tiến hành đục từng mặt nhỏ.

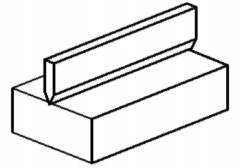

2.3. Kiểm tra mặt phẳng đục

Dùng thước kiểm tra mặt phẳng để kiểm tra (Hình 25). Nguyên tắc kiểm tra là cho thước tiếp xúc mặt phẳng đục, quan sát khe hở ánh sáng nếu khe hở đều nhỏ (≤0,2mm) là mặt phẳng đạt yêu cầu

Hình 25: Kiểm tra mặt phẳng

2.4. Trình tự đục mặt phẳng

- Lấy dấu;

- Gã kẹp phôi;

- Đục vát;

- Đục rãnh (khi cần);

- Đục mặt phẳng.

2.5. Các dạng sai hỏng- nguyên nhân và cách phòng tránh

Nguyên nhân | Cách khắc phục | |

Mặt phẳng không phẳng, | - lưỡi cắt sứt, mòn. | - Mài lại lưỡi cắt. |

không nhẵn. | - Do góc nâng của đục | |

không ổn định. | - Giữ ổn định góc nâng. | |

- Do thao tác đánh búa | - Đánh búa đảm bảo hướng | |

không chính xác, lực đánh | lực tác dụng trùng tâm dọc | |

búa không đều. | của đục và lực đều. | |

Sai kích thước | - Lấy dấu sai. - Đục không đúng dấu. | - Lấy dấu chính xác. - Thường xuyên kiểm tra. |

2.5. Chú ý:

Trước khi đục phải kiểm tra búa có chắc chắn không rồi mới tiến hành đục.

Đánh búa chính xác tránh đánh búa vào tay.

Nếu đầu đục bị mòn phải mài sửa mới đục để tránh kim loại bị vỡ bắn vào người.

Khi đục gần hết chiều dài cần giảm lực đánh búa để đục không bị trượt ra khỏi rãnh làm tay bị va vào bề mặt phôi gây mất an toàn.

3. Tổ chức luyện tập kỹ năng

3.1. Yêu cầu luyện tập

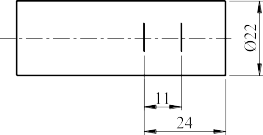

3.1.1. Bản vẽ

(Đục mặt phẳng theo bản vẽ số 02)

3.1.2. Yêu cầu đạt được

- Thao tác đục đúng

- Đục và kiểm tra mặt phẳng đạt yêu cầu (0,2)

- Đảm bảo an toàn người và thiết bị

3.2. Trình tự thực hiện các bước gia công

Trình tự | Sơ đồ | Yêu cầu kỹ thuật | |

1 | Bước 1: Lấy dấu |

| Rò, chính xác |

Bước 2: Gá kẹp phôi |

| - Khoảng cách 5mm phải đảm bảo - Phôi kẹp đủ chặt đường dấu nằm ngang, dưới phôi có kê đệm | |

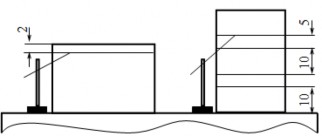

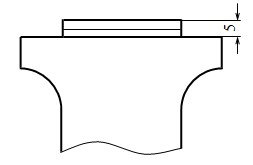

Bước 3: Đục vát | - Góc vát 2x450 (đúng đường dấu) - Đục vát đầu và cuối |

Trình tự | Sơ đồ | Yêu cầu kỹ thuật | |

Bước 4: Đục rãnh |

| - Rãnh thẳng, đáy phẳng - Đúng chiều sâu (2mm) | |

Bước 4: Đục mặt phẳng |

| - Mặt phẳng đục đảm bảo yêu cầu (≤0,2) - Đúng kích thước | |

Bước 5: Tổng kiểm tra | Kiểm tra tổng thể và nộp bài |