* Về thái độ

Nghiêm túc, tự giác trong quá trình học tập, rèn luyện tác phong sản xuất công nghiệp. Đảm bảo an toàn lao động, vệ sinh môi trường.

2. Nội dung bài học

2.1. Dũa hai mặt phẳng vuông góc

Hai mặt phẳng được gọi là vuông góc khi chúng hợp với nhau một góc 900. Như vậy muốn dũa được hai mặt phẳng vuông góc thì trước hết ta phải đảm bảo yêu cầu thứ nhất là dũa được hai mặt phẳng, thứ hai là hai mặt phẳng đã dũa hợp với nhau góc 900.

2.2. Phương pháp dũa hai mặt phẳng vuông góc

- Chọn và dũa một mặt phẳng làm chuẩn

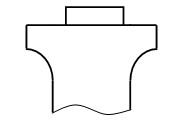

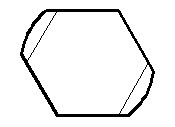

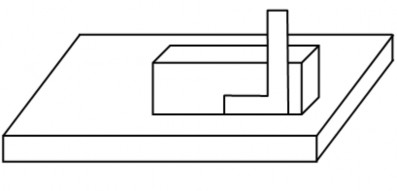

Trong hai mặt phẳng cần dũa ta chọn một để dũa làm mặt phẳng chuẩn. Nguyên tắc chọn mặt chuẩn là từ mặt đó ta có thể xác định được kích thước của các mặt, các đường các điểm khác nhau của vật thể (chi tiết gia công) đồng thời thuận lợi cho việc gá kẹp để gia công cũng như lắp ráp… Thường thì chọn mặt phẳng đáy Hình 38b), mặt đầu (Hình 38 a), hoặc mặt trụ ngoài (Hình 38 c) làm mặt chuẩn.

a)

b)

c)

Mặt chuẩn

Hình 38: Chọn mặt phẳng chuẩn

- Lấy dấu mặt phẳng vuông góc với mặt chuẩn

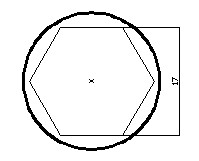

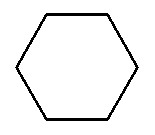

Lấy mặt đã dũa làm mặt chuẩn lấy dấu mặt vuông góc với mặt chuẩn. Tùy chi tiết gia công mà chọn mặt chuẩn để từ đó có cách lấy dấu cho phù hợp. Chẳng hạn chi tiết cần gia công là lăng trụ lục giác đều mà phôi là hình trụ tròn thì chọn mặt chuẩn là mặt đầu, nếu chi tiết là lăng trụ tứ giác đều mà phôi thép cây có tiết diện vuông thì nên chọn mặt chuẩn là một trong bốn mặt xung quang (hình dưới)

Hình 39: Lấy dấu

- Dũa tạo mặt vuông góc với mặt phẳng chuẩn

Gá phôi lên êtô và tiến hành dũa mặt phẳng vừa lấy dấu, quá trình dũa phải thường xuyên kiểm tra mặt phẳng dũa và độ vuông góc của mặt đang dũa với mặt chuẩn. Chú ý không dũa vượt qua đường dấu

2.3. Kiểm tra độ vuông góc hai mặt phẳng

Dùng thước góc 900 để kiểm tra độ vuông góc của hai mặt phẳng (Hình 40). Áp một cạnh thước vào mặt chuẩn sau đó nhẹ nhàng trượt thước xuống để thước tiếp xúc với mặt còn lại. Quan sát sự tiếp xúc, nếu khe hở nơi tiếp xúc nhỏ và đều thì hai mặt đã vuông góc.

Hình 40: Kiểm tra mặt phẳng vuông góc

Lưu ý

Không để rơi hay dùng thước để gò vật khác.

Khi kiểm tra phải giữ một mặt của thước luôn tỳ sát vào mặt chuẩn và quan sát tiếp xúc với mặt cần kiểm tra còn lại.

2.4. Các dạng sai hỏng- nguyên nhân và cách phòng tránh

Nguyên nhân | Cách khắc phục | |

Mặt phẳng không phẳng | - Điều khiển lực ấn khi đẩy dũa chưa hợp lý (không giữ được dũa luôn nằm ngang) | - Kịp thời kiểm tra, tăng cường luyện tập để lực ấn hai tay thay đổi hợp lý giữ |

Có thể bạn quan tâm!

-

Xác Định Độ Cao Ê Tô, Gá Kẹp Phôi, Vị Trí Tư Thế, Cầm Đục, Cầm Và Đánh Búa

Xác Định Độ Cao Ê Tô, Gá Kẹp Phôi, Vị Trí Tư Thế, Cầm Đục, Cầm Và Đánh Búa -

Xác Định Độ Cao Êtô, Gá Kẹp Phôi, Vị Trí Tư Thế, Cầm Dũa

Xác Định Độ Cao Êtô, Gá Kẹp Phôi, Vị Trí Tư Thế, Cầm Dũa -

Các Dạng Sai Hỏng- Nguyên Nhân Và Cách Phòng Tránh

Các Dạng Sai Hỏng- Nguyên Nhân Và Cách Phòng Tránh -

Thực hành nguội - 7

Thực hành nguội - 7 -

Thực hành nguội - 8

Thực hành nguội - 8

Xem toàn bộ 69 trang tài liệu này.

Nguyên nhân | Cách khắc phục | |

dũa luôn nằm ngang. | ||

Sai kích thước | - Lấy dấu sai. - Không kiểm tra thường xuyên. | - Lấy dấu chính xác. - Thường xuyên kiểm tra, dũa tới đúng đường dấu. |

Hai mặt không vuông góc | - Thao tác đo sai (Không đảm bảo một mặt của thước tiếp xúc với một mặt của chi tiết kiểm tra) | - Thực hiện đúng thao tác đo |

Sai hỏng

3. Tổ chức luyện tập kỹ năng

3.1. Yêu cầu luyện tập

3.1.1. Bản vẽ

(Dũa hai mặt phẳng vuông góc theo bản vẽ số 05)

3.1.2. Yêu cầu đạt được:

- Thao tác dũa mặt phẳng thành thạo;

- Sử dụng thước cặp đo được kích thước chính xác;

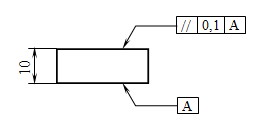

// | 0,1 | A |

┴ | 0,1 | A |

- Dũa được các mặt phẳng song song đảm bảo sai số

- Dũa được các mặt phẳng song song đảm bảo sai số

- Nhớ các dạng sai hỏng, nguyên nhân cách phòng tránh.

3.2. Trình tự thực hiện các bước gia công

Trình tự | Sơ đồ | Yêu cầu kỹ thuật | |

1 | Bước 1: Cưa tách phôi | ||

Bước 2: Chọn mặt chuẩn | - Chọn mặt đầu làm mặt chuẩn | ||

Bước 3: Gá kẹp phôi và dũa mặt chuẩn |

| - Lực kẹp đủ lớn - Mặt phẳng dũa đảm bảo phẳng |

Trình tự | Sơ đồ | Yêu cầu kỹ thuật | |

Bước 4: Lấy dấu và dũa kích thước 10 |

| - Dũa tới đường dấu - Mặt phẳng dũa song song mặt chuẩn | |

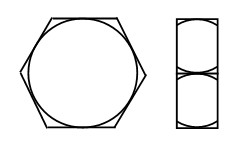

Bước 5: Lấy dấu lục giác có S=17 |

| - Dựng và cắt dưỡng lục giác - Dùng dưỡng lấy dấu trên mặt chuẩn | |

Bước 6: Dũa cặp mặt thứ nhất vuông góc với mặt chuẩn |

| - Hai mặt vuông góc với mặt chuẩn và song song với nhau - Dũa đúng đường dấu đảm bảo dung sai kích thước. | |

Bước 7: Dũa cặp mặt thứ hai vuông góc với mặt chuẩn |

| - Cặp mặt thứ hai song song với nhau và cùng vuông góc mặt chuẩn - Dũa đúng đường dấu đảm bảo dung sai kích thước. | |

Bước 8: Dũa cặp mặt thứ ba vuông góc với mặt chuẩn |

| - Cặp mặt thứ ba song song với nhau và cùng vuông góc mặt chuẩn - Dũa đúng |

TT

Trình tự | Sơ đồ | Yêu cầu kỹ thuật | ||||||

đường dấu đảm bảo dung sai kích thước. | ||||||||

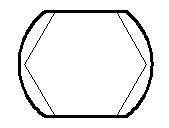

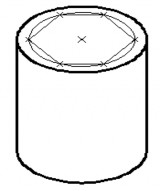

Bước 9: tạo giao tuyến là đường tròn trên hai mặt đầu |

| Đường cong suôn đều, tròn | ||||||

Bước 10: tổng kiểm tra |

| Độ sai số kích thước 0,1 | ||||||

Rz40 | ||||||||

TT

4. Hướng dẫn tự học

- Ghi nhớ cách sử dụng thước kiểm tra độ vuông góc

- Ghi nhớ các dạng hỏng, nguyên nhân, cách khắc phục

BÀI SỐ 06

KHOAN KIM LOẠI VÀ CẮT REN

Thời gian thực hiện: 6 tiết

Tên bài học trước: Dũa 2 mặt phẳng vuông góc Thực hiện từ ngày........ đến ngày ..........

A. Phương tiện và trang thiết bị dạy học

1. Phương tiện

Giáo án, đề cương, phấn bảng, máy chiếu, bản vẽ, ...

2. Trang thiết bị

Tên và các thông số kỹ thuật của thiết bị, dụng cụ; nguyên, nhiên vật liệu tiêu hao | Đơn vị | SL | Ghi chú | Bổ sung | |

1 | Thiết bị, dụng cụ (cho 01 SV) | ||||

Êtô lắp trên bàn nguội, Êtô máy, chìa khóa bầu cặp, tay quay bàn ren, ta rô | Cái | 01/1 SV | Sử dụng tiếp | ||

Dụng cụ lấy dấu: mũi vạch, chấm dấu, đài vạch, bàn lấy dấu | Cái | 01/4 SV | Sử dụng tiếp | ||

Dụng cụ cắt: Mũi khoan, bàn ren, bộ Ta rô | Cái | 01/4 SV | Sử dụng tiếp | ||

Dụng cụ đo: thước lá, thước cặp, dưỡng kiểm tra ren. | Bộ | 01/4 SV | Sử dụng tiếp | ||

2 | Nguyên nhiên, vật liệu tiêu hao (cho 01 SV) | ||||

- Phôi đai ốc (bài 5) | cái | 02 | |||

- Dẻ lau | Kg | 0,2 | Hủy | ||

3 | Khác |

B. Thực hiện bài học

1. Mục tiêu bài học

Sau khi học xong bài này, SV có khả năng:

* Về kiến thức

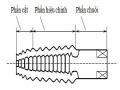

- Biết nguyên lý làm việc, công dụng của máy khoan, cấu tạo và góc độ của mũi khoan, Mũi Ta rô, bàn ren.

- Biết phương pháp gia công lỗ bằng máy khoan, phương pháp cắt ren bằng bàn ren, Ta rô.

* Về kỹ năng

- Khoan lỗ có từ 5 16 đảm bảo yêu cầu.

- Cắt được ren có từ 5 12 bằng bàn ren, tarô.

* Về thái độ

Nghiêm túc, tự giác trong quá trình học tập, rèn luyện tác phong sản xuất công nghiệp. Đảm bảo an toàn lao động, vệ sinh môi trường.

2. Nội dung bài học

2.1. Khoan kim loại

Khoan lỗ là phương pháp gia công có phôi để hình thành lỗ trên phôi liệu đặc. Có thể khoan đựơc lỗ có đường kính từ 0,25 đến 80mm. công việc khoan lỗ được tiến hành trên máy khoan với dụng cụ cắt là mũi khoan

2.1.1. Máy khoan và cách vận hành

a. Máy khoan

Có ba loại máy khoan thông dụng đó là máy khoan bàn, máy khoan đứng và máy khoan cần ngang. Nói chung các máy khoan có nguyên lý làm việc là như nhau. Để thực hiện việc khoan (cắt gọt tạo lỗ) máy khoan cần phải có được hai chuyển động để truyền cho mũi khoan đó là chuyển động quay và chuyển động tịnh tiến. Để chuyển động quay thì người ta dùng động cơ điện sau đó qua các bộ truyền đai (máy khoan bàn) hay các bộ truyền bánh răng (máy khoan đứng, máy khoan bàn) để truyền chuyển động quay cho trục chính. Còn chuyển động tịnh tiến đựơc thực hiện bởi một vô lăng.

Máy khoan cần Máy khoan đứng Máy khoan bàn.

Hình 41: Các loại máy khoan

b. Vận hành

Trước khi vận hành máy khoan cần kiểm tra các tay gạt, công tắc có ở vị trí an toàn không, kiểm tra mức dầu (ở máy có bộ truyền động bánh răng). Thông thường ở mỗi máy khoan đều có bảng điều khiển, trên bảng điều khiển là các nút bấm đó là các nút bật, tắt máy. Trên máy khoan đứng và máy khoan cần ngang sẽ có thêm nút điều khiển trục chính quay theo chiều ngược kim đồng hồ. Cần phải hiểu được chức năng của các nút trước khi vận hành máy. Khi đã khẳng định được các nút đã ở vị trí an toàn ta đóng cầu dao tổng hoặc áptômát rồi bấm nút bật máy, nếu máy hoạt động bình

thường (tiếng ồn vừa phải, không có tiếng kêu khác lạ) ta tắt máy và gạt được các tay gạt để đặt tốc độ. Với máy khoan bàn việc thay đổi tốc độ được thực hiện bằng cách chuyển dây đai từ rãnh này sang rãnh khác của puly.

2.1.2 . Mũi khoan và lắp mũi khoan

a. Cấu tạo

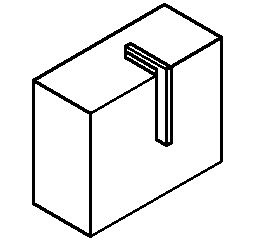

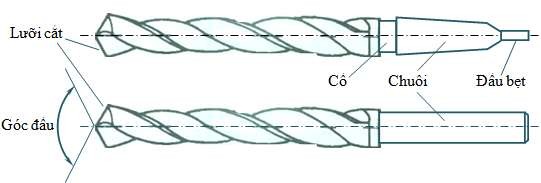

Mũi khoan thường được chia làm ba phần: chuôi, cổ và bộ phận công tác (Hình

42)

Hình 42: Cấu tạo mũi khoan

- Chuôi: Là phần được lắp vào lỗ trục chính. Có hai loại chuôi đó là chuôi trụ và chuôi côn. chuôi trụ lắp vào trục chính thông qua đồ gá thông thường là đầu cặp (bầu cặp). Chuôi côn lắp trực tiếp với lỗ trục chính hoặc qua áo côn trung gian. Cuối của phần côn được làm bẹt một đoạn để truyền mô men xoắn.

- Cổ: là phần chuyển tiếp chuôi và phần công tác, nó có tác dụng trong việc chế tạo mũi khoan. Trên cổ mũi khoan thường ghi ký hiệu mũi khoan (đường kính, vật liệu)

- Bộ phận công tác: có dạng trụ tròn, phía đầu mài nhọn, trên thân có hai rãnh xoắn ốc. Nhờ phần đầu nhọn và hai rãnh này xoắn này mà hình thành nên đầu cắt và phần định hướng. Đầu cắt thường được mài tạo thành góc từ 1180 đến 1200.

b. Cách tháo lắp mũi khoan

Mũi khoan chuôi trụ ta lắp vào đầu cặp, cần cho phần cuối của chuôi chạm vào đáy lỗ trên trục chính nhưng không để phần rãnh xoắn bị kẹp trong các vấu kẹp. Tiếp đó dùng chìa vặn, vặn chặt lại. Sau đó đút chuôi của đầu cặp vào lỗ trục chính. Cần nhìn vào lỗ ngang trên trục chính để đảm bảo phần đầu bẹt của chuôi đầu đã nhô lên. cách tháo ra ta tiến hành làm ngược lại. Thông thường người ta không tháo đầu kẹp mà chỉ tháo riêng mũi khoan.

Với mũi khoan có chuôi côn ta kiểm tra nếu độ côn của chuôi mũi khoan phù hợp với lỗ côn trên trục chính thì lắp trực tiếp nếu không phải lắp qua áo công trung gian. Cách lắp tương tự như lắp chuôi của đầu cặp. Khi tháo ra người ta dùng thanh nêm tra vào lỗ ngang trên trục chính dùng búa gò nhẹ, tay đỡ mũi khoan (hoặc đầu cặp) để không bị rơi.

2.1.3 . Khoan