- Khe hở bụng (khe hở hướng kính)

Đặt xéc măng vào trong rãnh, nếu thấp hơn mép rãnh từ 0,20 – 0,3mm là đạt yêu cầu. Hoặc dùng thước đo sâu và thước cặp để đo chiều sâu của rãnh và chiều rộng của xéc măng, hiệu của hai số đo đó là khe hở bụng của xéc măng.

- Kiểm tra độ tròn của xéc măng

Độ tròn hay độ lọt ánh sáng của xéc măng được kiểm tra bằng cách: lắp xéc măng vào xi lanh, dùng đầu pit tông đẩy cho phẳng, rồi đậy đĩa tròn hoặc giấy lên trên và đặt ở đáy xi lanh một tấm gỗ kín và trên có một bóng đèn. Sau đó cho đèn sáng và quan sát ánh sáng lọt qua giữa thành xéc măng và xi lanh. Nếu xéc măng bị méo thì giữa xéc măng và thành xilanh có khe hở và có ánh sáng lọt qua. Tổng chiều dài khe hở lọt ánh sáng không được lớn hơn 1/3 đường kính xi lanh và ở hai bên miệng xéc măng trong phạm vi cung tròn ứng với góc 300 không được lọt ánh sáng và không được vênh.

Hình 4.10: Kiểm tra độ tròn của xéc măng |

Có thể bạn quan tâm!

-

Cấu Tạo Và Nguyên Lý Hoạt Động Của Động Cơ Hai Kỳ.

Cấu Tạo Và Nguyên Lý Hoạt Động Của Động Cơ Hai Kỳ. -

Cấu Tạo Cơ Cấu Tăng Cam Lắp Trên Xi Lanh Dùng Thanh Dẫn Hướng

Cấu Tạo Cơ Cấu Tăng Cam Lắp Trên Xi Lanh Dùng Thanh Dẫn Hướng -

Hiện Tượng Hư Hỏng Và Cách Kiểm Tra Nắp Máy

Hiện Tượng Hư Hỏng Và Cách Kiểm Tra Nắp Máy -

Thực Hành Sửa Chữa Cơ Cấu Thanh Truyền Trục Khuỷu

Thực Hành Sửa Chữa Cơ Cấu Thanh Truyền Trục Khuỷu -

Thực Hành Sửa Chữa Hệ Thống Bôi Trơn

Thực Hành Sửa Chữa Hệ Thống Bôi Trơn -

Thực Hành Sửa Chữa Hệ Thống Nhiên Liệu Động Cơ Xăng Dùng Bộ Chế.

Thực Hành Sửa Chữa Hệ Thống Nhiên Liệu Động Cơ Xăng Dùng Bộ Chế.

Xem toàn bộ 240 trang tài liệu này.

1.3. Sửa chữa xi lanh

1.3.1. Nhiệm vụ Cấu tạo xi lanh

* Nhiệm vụ

Dẫn hướng cho pít tông chuyển động đông thời kết hợp vói đỉnh pít tông tao ra kết cấu của buông đống

* Cấu tạo

- Xy lanh của những động cơ làm mát bằng gió, mặt ngoài có các cánh tản nhiệt, làm tăng diện tích tiếp xúc với không khí.

- Mặt trên và mặt dưới của xy lanh được mài phẳng để tiếp xúc với nắp máy và mặt cacte, giữa chúng có các đệm bằng amiăng hoặc nhôm để làm kín.

- Mặt trong của xy lanh còn gọi là mặt gương được doa và đánh bóng với độ bóng cao. Riêng sơ mi xy lanh của động cơ 2 kỳ có khoét các lỗ nạp, xả, quét

- Vỏ xy lanh có thể bằng nhôm hoặc bằng gang và có ghi các ký hiệu chỉ dung tích xi lanh. Ví dụ 100cc hoặc 97 Cm3 ...

1.3.2. Hiện tượng hư hỏng của xi lanh

* Vết xước và rạn nứt nhỏ

Nguyên nhân xi lanh bị vết xước và rạn nứt nhỏ:

- Nhiệt độ động cơ quá cao.

- Dầu bôi trơn không đủ hoặc không sạch.

- Khe hở giữa pit tông và xéc măng quá nhỏ.

- Xéc măng bị gãy hoặc vòng hãm chốt pit tông bị hỏng.

* Mòn côn và mòn méo

Nguyên nhân lót xi lanh và xi lanh bị mòn côn và mòn méo:

- Hiện tượng ăn mòn tự nhiên, do ma sát giữa pit tông, xéc măng với lót xi lanh.

- Dùng nhiên liệu, dầu bôi trơn không đúng quy định.

- Nhiệt độ động cơ thấp hơn 3530K.

- Thanh truyền bị cong.

Lót xi lanh hay xi lanh bị mòn nhiều nhất ở vị trí tương ứng với xéc măng khí thứ nhất, khi pit tông ở điểm chết trên.

1.3.3. Kiểm tra sửa chữa xi lanh

- Kiểm tra độ vênh của xi lanh: Dùng thước thẳng đo như hình vẽ, khe hở cho phép là 0,05 mm.

Hình 4.11. Kiểm tra mặt phẳng cua xi lanh

- Kiểm tra bằng kinh nghiệm: Tháo xécmăng ra khỏi pittông, lau rửa pittông và mặt gương xy lanh sạch sẽ sau đó:

Cách 1: Thả pittông vào xy lanh và kiểm tra độ rơ giữa pittông với xy lanh. Sau đó đưa lên ánh sáng mặt trời và xem xét khe hở giữa chúng . Khe hở cho phép giữa pít tông và xi lanh là 0,1mm

Cách 2: Dùng tay kiểm tra độ mòn của xy lanh ở ĐCT.

- Kiểm tra vết sước trên mặt gương của xi lanh

- Kiểm tra bằng dụng cụ đo độ mòn:

Hình 4.12. Đo độ mòn của xi lanh

+ Để đo độ mòn côn: Ta dùng đồng hồ so để kiểm tra kích thước đường kính của xy lanh ở 3 vị trí: ĐCT, ĐCD, và ở giữa.

+ Đo độ mòn ô van : Tại 2 đường kính vuông góc với nhau của xy lanh.

*. Sửa chữa: Có 4 cốt sửa chữa (1 cos = 0,25 mm) Bước 1: Doa.

Bước 2: Đánh bóng thô. Bước 3: Đánh bóng tinh.

1.4. Thực hành sửa chữa

1.4.1. Chuẩn bị

1.4.2. Các bước tháo lắp

- Dựng chân trống đứng, chuẩn bị dụng cụ, bố trí nơi làm việc.

- Tháo các chi tiết liên quan bao kín động cơ.

- Tháo bộ chế hoà khí ra khỏi cổ hút (Chú ý tháo cổ hút ở vị trí phía phía dưới của lắp máy).

Tháo ống sả ra khỏi nắp máy

- Nới lỏng lắp đậy xu páp, tháo ống xả ra khỏi động cơ, tháo bu ji.

- Tháo lắp cam tròn .

- Quay trục cơ đến thời điểm cuối nén (quan sát vị trí dấu T và dấu O so với dấu trên các te và nắp máy)

- Tháo nhông cam, bánh đẫn hướng hoặc cơ cấu tăng cam.

- Tháo nắp máy (tháo bốn đai ốc theo chiều dấu X, chú ý vị trí ốc đường dẫn dầu bôi trơn).

- Tháo xi lanh ra khỏi động cơ

Hình 4.13: Tháo xi lanh

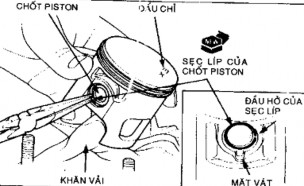

- Tháo chốt pít tông dùng kìm mỏ nhọn bóp hai đầu phanh hãm chót và rút phanh ra.

Hình 4.14: Tháo chốt và pít tông

+ Dùng thanh gỗ tròn nhỏ hoặc dùi đồng đóng chốt pít tông ra.

(Chú ý khi tháo dùng rẻ cuôn quanh quanh thanh truyền bịt kín không để các chi tiết rơi vào các te.)

+ Tháo pis tông ra khỏi thanh truyền sau đó tháo xéc măng ra khỏi pis tông theo thứ tự trên trước dưới sau.

- Tháo xéc măng dùng hai ngón tay (hay dụng cụ chuyên dùng) bung miệng xéc măng ra và nhẹ nhàng nâng lên để lấy xéc măng ra.

H 15. Tháo chốt pít tông và xéc măng

1.4.3. Lắp nhóm pít tông xi lanh xi lanh

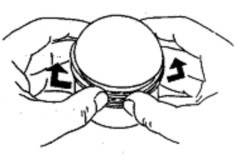

- Lắp các xéc măng theo thứ tự, chiều lắp của từng xéc măng đồng thơi chia khe hở miệng.

Hình 4.15: Lắp xéc măng vào pít tông

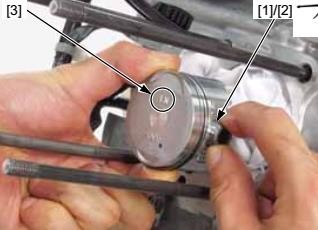

- Lắp pít tông vào thanh truyền chu ý chiều pít tông theo ký hiệu trên đỉnh

Hình 4.16: Lắp pít tông vào thanh truyền

- Lắp gioăng đáy xi lanh và láp xi lnnh

- Lắp gioăng nắp máy và lắp máy

- Lắp các đai ốc và đệm đúng chiều, siết đều các theo dấu X

- Lắp nhông câm vào trục cam chú ý đúng dấu

- Lắp ống xả và bộ chế hòa khí

1.4.4. Kiểm tra sửa chữa

- Kiểm tra, sửa chữa xéc măng.

- Kiểm tra, sửa chữa pít tông

- Kiểm tra, sửa chữa xi lanh.

2. Sửa chữa thanh truyền – trục khuỷu

2.1. Nhiệm vụ cấu tạo cơ cấu thanh truyền trục khuỷu

Trục khuỷu

Thanh truyền

Hình 4.17: Nhóm trục khuỷu thanh truyền

2.1.1. Thanh truyền : Thanh truyền thường làm bằng thép sau đó đem nhiệt luyện và gia công cơ khí . Thanh truyền được chia làm 3 phần:

* Đầu nhỏ. Được lắp với pittông nhờ chốt pittông.

- Đầu nhỏ thanh truyền được ép thêm bạc đồng, hoặc lắp vòng bi kim.

- Đầu nhỏ thanh truyền thường khoan lỗ cho dầu đi qua để bôi trơn.

* Thân. Để đảm bảo độ cứng vững, tránh hiện tượng cong xoắn thì thân thanh truyền thường có tiết diện chữ I và mở rộng về phía đầu to.

* Đầu to. Đầu to thanh truyền được nối với trục cơ qua trung gian ắc biên.

- Giữa đầu to thanh truyền và ắc biên có một vòng bi đũa.

- Đầu to có xẻ rãnh để dẫn dầu bôi trơn.

* Hư hỏng, kiểm tra, sửa chữa thanh truyền.

- Hư hỏng.

+ Đầu nhỏ: Mòn lỗ chỗ lắp với chốt pittông.

+ Đầu to: Mòn lỗ tiếp xúc với ắc biên, khe hở này gây ra tiếng gõ khi động cơ làm việc.

- Kiểm tra:

+ Bước 1: Vệ sinh sạch thanh truyền bằng dầu rửa sau đó xì khô. Tay trái cầm thân thanh truyền, dùng tay phải gõ vào đầu nhỏ thanh truyền.

+ Bước 2: Nếu thấy có tiếng kêu đục phát ra thì chứng tỏ độ rơ giữa lỗ đầu to thanh truyền và ắc biên lớn đã lớn, cần đem sửa chữa.

- Sửa chữa

+ Mòn lỗ ắc đầu nhỏ: Thay bạc, hoặc vòng bi mới.

+ Mòn lỗ đầu to ta cần: Doa, đánh bóng sau đó thay ắc biên và vòng bi kim mới.

2.1.2. Trục khuỷu (trục cơ)

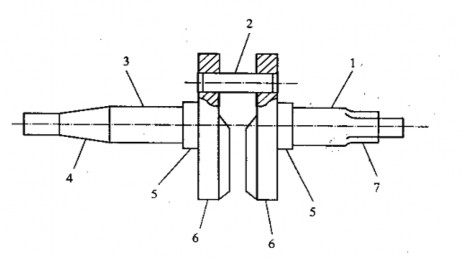

Hình 4. 20. Trục khuỷu

1. Đoạn đầu; 2. Chốt khuỷu; 3. Đoạn cuối; 4. Đầu lắp mâm điện; 5. Cổ lắp vòng bi; 6. Má khuỷu; 7. Đầu lắp bộ ly hợp.

Trục cơ gồm nhiều thành phần ghép lại.

- Một thanh thép trụ tròn nối hai má đối trọng (má khuỷu) gọi là ắc biên (2). Hai má đối trọng hình trụ tròn được nối với nhau bởi một ắc biên đóng lệch tâm trên mỗi má. Mỗi má đối trọng đưa ra một trục thép tựa trên vòng bi cơ.

- Đầu trục đưa ra bên điện thường được tiện côn và có rãnh cavet để lắp vôlăng điện. Đầu trục đưa ra bên côn có then hoa để lắp bộ ly hợp.

- Các xe Nhật bộ điện thường được bố trí bên trái, côn bên phải.

- Các xe Nga, Đức, Tiệp bố trí ngược lại.

Hư hỏng, kiểm tra, sửa chữa

* Hư hỏng

- Hỏng ren đầu trục, rãnh cavet bị rộng, then hoa mòn.

- Trục bị cong, đảo, bi bị rơ.

- Ắc biên bị mòn.

* Kiểm tra: Cách kiểm tra độ mòn của ắc biên và đo khe hở dọc trục bằng căn lá (1). Giới hạn sửa chữa là 0.55mm

Hình 4.21: Kiểm tra độ rơ

- Kiểm tra vòng bi; Vòng bi phải quay trơn. Kiểm tra nhông chia thì; Nhông không bị mòn sứt mẻ

Hình 4.22. Kiểm tra nhông và vòng bi

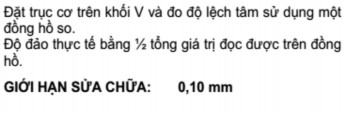

- Kiểm tra độ đồng tâm của trục

Hình 4.22. Đo độ đáo của trục khuỷu

* Sửa chữa

- Hỏng ren, rộng rãnh cavet có thể hàn đắp sau đó gia công lại.

- Trục bị cong, đảo cần đưa lên thiết bị chuyên dùng nắn lại.

- Ắc biên mòn côn, ôvan, rỗ, cần thay ắc biên mới.

- Bi bị rơ cần thay mỡ.