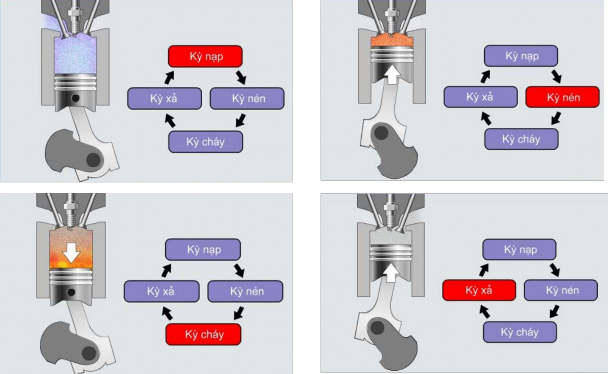

-Kỳ hút (nạp): Khi pít tông chuyển động từ ĐCT xuống ĐCD (xu páp hút mở, xu páp xả đóng) khí hỗn hợp (xăng hòa trộn với không khí ở dạng sương mù tại bộ chế hòa khí) được hút vào xi lanh của động cơ.

-Kỳ nén : Khi pít tông chuyển động từ ĐCD xuống ĐCT (lúc này cả hai xu páp đều đóng) khí hỗn hợp trong xi lanh bị nén dần lại.

-Kỳ nổ (cháy – giãn nở – sinh công) : Ở cuối kỳ nén, khí hỗn hợp ở nhiệt độ và áp suất cao gặp tia lửa điện sẽ bốc cháy và sinh công đẩy pít tông chuyển động từ ĐCT xuống ĐCD (cả hai xu páp đều đóng). Ở kỳ nổ nhiệt năng được biến thành cơ năng làm quay trục khuỷu của động cơ.

-Kỳ xả : Khi pít tông chuyển động từ ĐCD xuống ĐCT (xu páp hút đóng, xu páp xả mở). Hòa hợp khí đã cháy trong xi lanh bị đẩy qua cửa xả ra ngoài.

Hình 2-4 : Các kỳ làm việc của động cơ đốt trong 4 kỳ

2.2. Cấu tạo và nguyên lý hoạt động của động cơ hai kỳ.

Cấu tạo nguyên lý làm việc của động cơ hai kỳ.

1

1

0

2

4

9

3

8

5

7

6

* Cấu tạo

1. Bugi

2. Pittông

3. Cửa xả

4. Cửa hút

5. Thanh truyền

6. Trục khuỷu

7. Các te

8. Đường thông các te với cửa quét

9. Cửa quét

10. Xilanh

Hình 2.5. Động cơ hai kỳ

2.2. Nguyên lý hoạt động

a. Kỳ 1: Cháy – giãn nở

Khi pittông lên gần tới ĐCT ở hành trình trước, bugi bật tia lửa điện để đốt cháy hoà khí. Khí cháy giãn nở sinh công đẩy pittông đi từ ĐCT - ĐCD làm quay trục khuỷu.

Khi pittông đi xuống đầu tiên mở cửa xả 3, do chênh lệch áp suất, khí cháy có áp suất cao tự thoát ra ngoài. Pittông tiếp tục chuyển động xuống ĐCD, đóng cửa nạp 4 và mở cửa quét 9 bắt đầu quá trình cuộn khí trong buồng trục khuỷu.

Lúc này thể tích trong buồng trục khuỷu giảm, áp suất tăng cao hơn áp suất trên đỉnh píttông. Hoà khí bị ép qua cửa quét đi lên xilanh, trên đỉnh pit tông thực hiện quá trình quét khí. Hoà khí đi vào xilanh chuẩn bị quá trình nén, đẩy khí cháy ra ngoài.

Như vậy: Trong kỳ 1 pittông đi từ ĐCT - ĐCD động cơ thực hiện đồng thời các quá trình cháy – giãn nở, xả khí cháy, quét khí và nạp môi chất mới vào xi lanh.

b. Kì 2 Kỳ nạp - Nén

Pittông chuyển động từ ĐCD - ĐCT, khi pittông chưa đóng cửa quét 9 thì trong xilanh của động cơ vẫn tiếp tục quá trình quét khí. Pittông đóng cửa quét 9 đồng thời đóng cửa xả 4, quá trình nén bắt đầu, thể tích trong xilanh giảm, áp suất tăng. Đồng thời ở phía dưới cửa nạp 4 được mở áp suất dưới các te giảm, hòa khí nạp được hút vào không gian cácte.

Như vậy, trong kỳ 2 của động cơ thực hiện đồng thời các quá trình: xẩ khí cháy, quét khí, nén khí và nạp hòa, khí mới.

2.3. So sánh ưu nhược điểm động cơ 2 kỳ và động cơ 4 kỳ

Về cấu tạo động cơ 4 kỳ phức tạp hơn nhiều động cơ 2 kỳ, động cơ 4 kỳ phải dùng cơ cấu xupap đóng mở để hòa khí và thoát khí cháy. Sự đóng mở của xupap liên quan đến nhiều bộ phận khác trong máy như sên cam, cam, cốt cam, cò mổ. Trong quá trình hoạt động, các cơ phận này va đập, mài mòn ở nhiệt độ cao. Do đó việc toả nhiệt phải được đặc biệt chú trọng.

Ở động cơ 2 kỳ, việc hút và thoát khí cháy nhờ vào pít-tông và các lỗ hút, lỗ thoát nằm ngay tại xilanh máy. Cơ cấu động cơ đơn giản hơn. Việc sửa chữa xe 2 kỳ cũng đơn giản hơn. Tuy nhiên nếu cứ sử dụng lâu ngày, pít-tông, bạc bị lỏng, thì một phần hòa khí bị thất thoát qua khe hở giữa pít-tông và xilanh. Điều này làm xe bị hao xăng hơn so với động cơ 4 kỳ cùng tình trạng.

Động cơ 2 kỳ có hành trình máy ngắn hơn nên xe bốc hơn nhưng cũng chính vì vậy mà các linh kiện động cơ phải chịu nhiều lực hơn, khiến tuổi thọ không thể cao bằng xe 4 kỳ. Hơn nữa, lực hút nhiên liệu ở động cơ 2 kỳ phụ thuộc trực tiếp vào lực nén của pít- tông, nên với những xe đã bị dão thường là rất khó nổ, nhất là vào buổi sáng.Tuy nhiên độ bền của xe còn tùy thuộc vào người sử dụng.

Với xe 2 kỳ, phải pha nhớt với xăng đúng liều lượng, khoảng 4-5% để việc bôi trơn dàn đầu của máy được tốt. Pha nhớt quá ít, việc tản nhiệt và bôi trơn máy kém. Pha nhiều quá, việc đốt cháy hỗn hợp khí không tốt, cũng làm ảnh hưởng đến hoạt động của máy. Một số loại xe 2 kỳ đời mới có chế độ tự pha dầu bằng bơm, tuy nhiên cần cảnh giác với loại bơm này vì bơm hỏng đồng nghĩa với việc phá tan luôn động cơ. Hơn nữa không nên ép ga, côn quá mạnh bởi điều này làm các linh kiện phải chịu lực quá lớn khiến chúng bị mòn nhanh. Khi đã không chuẩn, động cơ 2 kỳ dão rất nhanh.

Động cơ 4 kỳ chạy đầm hơn, bền hơn nhưng cũng cần để ý đến chế độ dầu bởi nếu độ nhớt kém sẽ làm linh kiện nhanh mòn và do cấu tạo phức tạp nên việc sửa chữa cũng rất khó khăn.

Bài 3: Sửa chữa cơ cấu phân phối khí

1. Sơ đồ cấu tạo và nguyên lý làm việc của dẫn động trục cam

1.1. Sơ đồ cấu tạo.

Hình 3.1. Sơ đồ cấu tạo dàn cam xe hon da

1. Bánh răng trục cơ; 2. Bánh răng trục cam; 3. Xích cam; 4. Bánh dẫn hướng; 5. Bánh tăng xích; 6. Bánh bơm dầu; 7. Cần tăng xích cam; 8. Pít tông tăng xích cam; 9. Lò xo tăng xích; 10. Đai ốc đậy; 11.Van một chiều; 12. Cò mổ; 13. Lò xo xu páp; 12. Xu páp;

13. Trục cam

Hình 3.2. Cấu tạo dàn cam xe hon da

- Bánh cao su trung gian đỡ xích cam gắn ở ngang thân xi lanh làm nhiệm vụ đỡ, dẫn hướng cho xích cam.

- Bánh tì cam quay trên 1 đầu cần tăng cam. Cần này xoay quanh 1 bu lông. Đuôi cần tăng cam luôn được đầu trên quả pittông tăng cam tì vào.

- Píttông tăng cam chuyển động tịnh tiến trong xy lanh dẫn hướng, luôn được 1 lò xo đẩy căng tì mạnh vào đầu dưới pittong. Dưới đáy ống dẫn hướng bố trí 1 ốc đậy để làm điểm tựa cho lò xo tăng và giữ dầu trong xi lanh tăng cam. Thân xi lanh bố trí van 1 chiều (chỉ cho dầu vào xi lanh mà không cho thoát ra).

1.2 Nguyên lý hoạt động

Khi động cơ hoạt động trục cơ và bánh răng quay nối chuyển động cho xích cam. Xích cam được lắp cùng với nhông cam và trục cam kéo trục cam quay đê điều khiển đóng mở các xu páp thông qua các cò mổ.

Để điều chỉnh độ căng của xích cam thì lò xo luôn đẩy quả pít tông tăng cam tì vào đuôi cần tăng để ép bánh tì làm xích cam căng.

Khi pít tông tăng cam đi nên dầu qua van 1 chiều điền đầy vào phía dưới pít tông cam giữ cho píttông tăng cam cố định ở 1 vị trí. Khi xích cam trùng xuống lò xo đẩy pít tông lên để xích cam tăng, dầu lại được hút vào xi lanh để lấp đầy chỗ trống giữ cho pít tông cố định để xích cam luôn căng.

2. Sửa chữa các chi tiết của cơ cấu phân phối khí

2.1. Sửa chữa xu páp.

2.1.1. Nhiệm vụ.

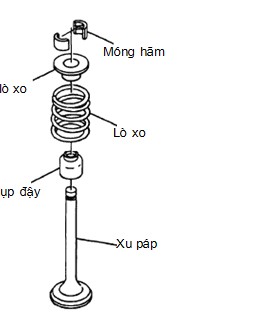

Cụm xu páp bao gồm: xu páp, đế xu páp, ống dẫn hướng và lò xo xu páp. Đây là một trong những chi tiết quan trọng trong cơ cấu phối khí, có ảnh hưởng lớn đến mức tiêu hao nhiên liệu, hệ số nạp và công suất của động cơ do đó xu páp có nhiệm vụ.

Hình 3.3: Cấu tạo cụm xupap

Nhiệm vụ: Các xu páp có công dụng đóng mở các cửa nạp, cửa xả của động cơ và để thực hiện quá trình thay đổi khí.

2.1.2. Cấu tạo

Trong động cơ xe máy có công suất nhỏ và trung bình, mỗi xi lanh có một xu páp nạp và một xu páp xả. Trong động cơ có công suất lớn, thì mỗi xi lanh có thể có hai xu páp nạp và hai xu páp xả.

Cấu tạo chung của xu páp được chia làm 3 phần: nấm, thân và đuôi.

* Nấm xu páp (đầu xu páp)

Đầu xu páp có dạng hình nấm có mặt nghiêng hay côn 30 hoặc 45 độ. Ở một số động cơ, đầu xu páp nạp có đường kính lớn hơn đường kính của xu páp xả để nạp hoà khí hoặc không khí vào xi lanh được tốt hơn. Mặt đầu xu páp thường làm bằng, đôi khi làm lồi hoặc lõm.

, Hình 3.4: Cấu tạo xu páp |

Có thể bạn quan tâm!

-

Hoạt Động Phòng Ngừa Trong An Toàn Lao Động Xưởng

Hoạt Động Phòng Ngừa Trong An Toàn Lao Động Xưởng -

Các Loại Máy Nén Khí Là Đồ Dùng Cần Thiết Cho Việc Sửa Xe Chuyên Nghiệp

Các Loại Máy Nén Khí Là Đồ Dùng Cần Thiết Cho Việc Sửa Xe Chuyên Nghiệp -

Quy Trình Bảo Dưỡng Xe Máy Được Thực Hiện Theo Các Bước Sau:

Quy Trình Bảo Dưỡng Xe Máy Được Thực Hiện Theo Các Bước Sau: -

Cấu Tạo Cơ Cấu Tăng Cam Lắp Trên Xi Lanh Dùng Thanh Dẫn Hướng

Cấu Tạo Cơ Cấu Tăng Cam Lắp Trên Xi Lanh Dùng Thanh Dẫn Hướng -

Hiện Tượng Hư Hỏng Và Cách Kiểm Tra Nắp Máy

Hiện Tượng Hư Hỏng Và Cách Kiểm Tra Nắp Máy -

Nhiệm Vụ Cấu Tạo Cơ Cấu Thanh Truyền Trục Khuỷu

Nhiệm Vụ Cấu Tạo Cơ Cấu Thanh Truyền Trục Khuỷu

Xem toàn bộ 240 trang tài liệu này.

* Thân xu páp

Thân xu páp dịch chuyển trong ống dẫn hướng, điều kiện bôi trơn khó khăn, nhưng lại làm vịêc ở nhiêt độ cao, chóng bị mài mòn. Để thân xu páp truyền nhiệt tốt và không bị bó kẹt trong ống dẫn hướng, người ta thường lắp ống dẫn hướng cao lên gần sát đầu xu páp và làm nhỏ đường kính thân xu páp ở gần đầu xu páp.

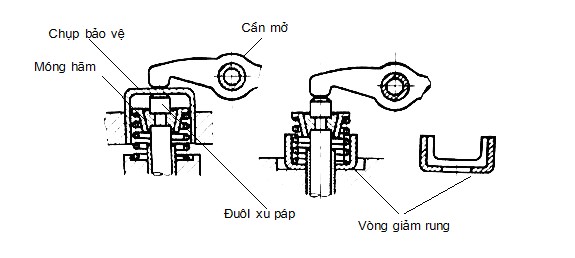

* Đuôi xu páp

Đuôi xu páp là phần cuối của xu páp, có loại cắt rãnh, có loại hình côn hoặc khoan lỗ nhỏ để lắp móng hãm hai nửa hoặc chốt để giữ đĩa lò xo làm cho xu páp luôn bị lò xo kéo ép vào cửa nạp hoặc cửa xả.

Đuôi xu páp nhận lực từ đòn mở hoặc con đội truyền đến, do đó, đòi hỏi phải có độ cứng để lâu mòn. Một số động cơ, đuôi xu páp còn lót thêm chụp bảo vệ ở bên ngoài.

2.1.3. Hiện tượng hư hỏng, phương pháp kiểm ra

* Hiện tượng, nguyên nhân hư hỏng

- Mặt nghiêng hay côn ở đầu xupáp bị mòn, cháy rổ, rạn nứt và bám muội than..., làm cho xu páp bị rò hơi hay đóng không kín, nhất là xu páp xả.

- Thân xupáp bị mòn ở mặt tiếp xúc ống dẫn hướng. Trong một số trường hợp thân xu páp còn bị cong do mặt tiếp xúc của lò xo không bằng phẳng. Động cơ để lâu ngày không dùng làm cho xu páp bị rỉ dính vào ống dẫn hướng, mặt nghiêng của đế xu páp không đồng tâm với thân xu páp.

- Đuôi xu páp bị mòn do tiếp với đầu con đội hoặc cần mở, chịu va đập mạnh trong quá trinh hoạt động.

* Phương pháp kiểm tra xu páp và các chi tiết.

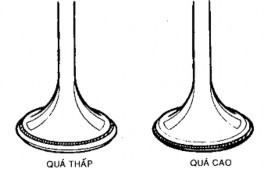

- Quan sát bề mặt tán xupáp cháy rỗ cần rà xupáp để đảm bảo kín khít. Nếu tán nấm mòn nhiều hoặc bị sụp, có vết cháy rỗ sâu thì cần thay thế, nếu bề mặt cao phải rà lại.

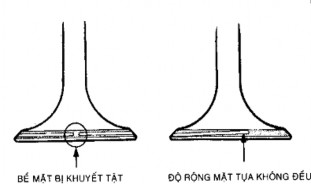

H3.7: Một số hư hỏng của mặt làm việc của xu páp

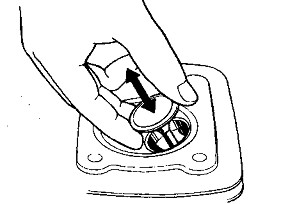

- Khi thử xupáp trong ống dẫn hướng nếu lắc ngang thấy có độ rơ chứng thân xupáp có độ mòn hoặc đo đường kính trên thân su páp và ghi lại kích thước. Thân xu páp bị mòn nên thay thế bằng xupáp dương.

- Đưa xu páp vào vị trí ban đầu và kiểm tra sự di chuyển lên xuống của xu páp xem có di chuyển nhẹ nhàng không.

Hình 3.8: Kiểm ta xu páp

* Lò xo xu páp

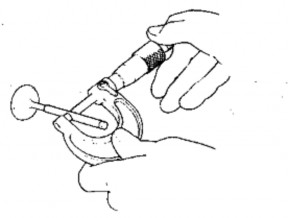

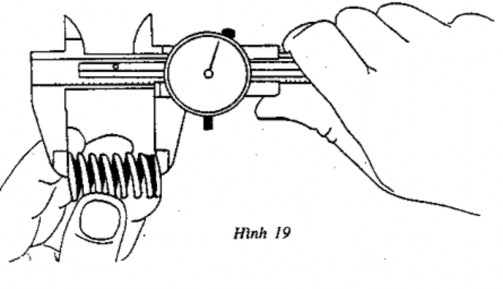

- Kiểm tra độ đàn hồi của lò xo, chiều cao của lò xo.

- Lò xo bị mất tính đàn hồi (lùn) hoặc gãy, cần thay thế

Hình 3.9: Đo kiểm tra lò xo

- Kiểm tra phớt gít quan sát độ cứng độ biến dạng.

- Kiểm tra xu páp quan sát bề mặt làm việc và bệ sie nếu bị cháy rỗ cần phaỉ rà lại xu pháp để làm kín, kiểm tra độ rơ của thân xu páp và ống dẫn hướng bằng cách đưa thân xu páp vào ống sâu khoảng 2/3 thân và lắc đều ( xem phần xu páp).

* Trục cam

- Kiểm tra trục cam đối với trục sử dụng bi ta ép đầu bi vào lòng bàn tay ấn mạnh và xoay trục nếu cảm thấy có độ xạo cần phải thay bi, đối với trục cam sử dụng bạc thì ta