cao của răng thường lấy h = 2,25ha.m. Các bánh răng tiêu chuẩn có ha = 1.

- Hệ số khe hở chân răng C, hệ số này quyết định khe hở giữa vòng đỉnh răng và vòng tròn chân răng của bánh răng ăn khớp với nó. Cần có khe hở này để hai bánh răng không bị chèn nhau. Thông thường lấy C = 0,25.

- Hệ số bán kính cung lượn đỉnh dao gia công bánh răng , hệ số này liên quan đến đọan cong chuyển tiếp giữa chân răng và biên dạng răng. Giá trị thường dùng ρ = 0,38B

- Hệ số dịch dao x1 của bánh răng dẫn, và x2 của bánh răng bị dẫn. Giá trị hệ số

dịch dao thường dùng -1 ≤ x ≤ 1.

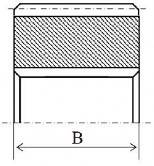

- Chiều rộng vành răng bánh răng dẫn B 1 và vành răng bánh bị dẫn B2, mm.

Thường dùng B1 > B2.

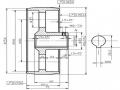

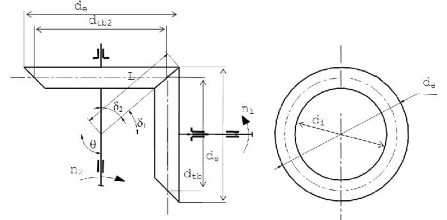

Hình 5-7 Kết cấu bánh răng trụ răng thẳng

Mục đích: khi có sai lệch do lắp ghép, thì bộ truyền vẫn tiếp xúc đủ chiều dài tính toán B.

Có thể bạn quan tâm!

-

Tính Bộ Truyền Đai Theo Ứng Suất Có Ích

Tính Bộ Truyền Đai Theo Ứng Suất Có Ích -

Bộ Biến Tốc Ma Sát Trụ Hình 4-4 Bộ Biến Tốc Ma Sát Nón

Bộ Biến Tốc Ma Sát Trụ Hình 4-4 Bộ Biến Tốc Ma Sát Nón -

Tính Bộ Truyền Bánh Ma Sát Bằng Vật Liệu Kim Loại

Tính Bộ Truyền Bánh Ma Sát Bằng Vật Liệu Kim Loại -

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Bánh Răng

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Bánh Răng -

Kích Thước Tiết Diện Răng Và Sự Phân Bố Tải Trọng

Kích Thước Tiết Diện Răng Và Sự Phân Bố Tải Trọng -

Nguyên lý chi tiết máy 2 - 12

Nguyên lý chi tiết máy 2 - 12

Xem toàn bộ 207 trang tài liệu này.

- Số răng của bánh dẫn z1, của bánh bị dẫn z2.

- Góc prôfil thanh răng sinh α, còn được gọi là góc áp lực trên vòng tròn chia.

- Góc ăn khớp α w, độ. Là góc làm bởi đường tiếp tuyến chung của hai vòng lăn với đường ăn khớp. Nếu xt = x1 + x2 = 0, thì αw = α.

- Đường kính vòng tròn chia d1 và d2, mm. Có quan hệ d1 = m.z1, d2 = m.z2.

- Đường kính vòng tròn lăn d w1 và dw2, mm. Có quan hệ dw1 = d1.cosα/cosαw.

- Đường kính vòng tròn cơ sở d b1 và db2, mm. Là đường kính vòng tròn có

đường thân khai được dùng làm biên dạng răng. d b = d.cosα.

- Đường kính vòng tròn chân răng df1 và df2, mm.

- Đường kính vòng tròn đỉnh răng d a1 và da2, mm.

- Chiều cao răng h, mm. Có quan hệ h = (2ha + C)m = (da - df)/2.

- Khoảng cách trục aw, là khoảng cách giữa tâm bánh răng dẫn và bánh răng bị

dẫn; mm. Có aw = (dw1 + dw2)/2.

- Chiều dày đỉnh răng S a1, Sa2 mm. Thường dùng Sa ≥ 0,2m.

- Chiều dày chân răng Sf1, Sf2 mm. Kích thước Sf liên quan trực tiếp đến hiện tượng gẫy răng.

- Bước răng trên vòng tròn chia p, mm. Là khoảng cách đo trên vòng tròn chia

của hai biên dạng răng cùng phía gần nhau nhất.

Bước răng trên vòng tròn cơ sở p b, được đo trên vòng tròn cơ sở.

Bước răng trên đường ăn khớp pk, được đo trên đường ăn khớp, pk = pb.

- Hệ số trùng khớp εα. Giá trị của εα cho biết khả năng có nhiều nhất bao nhiêu đôi răng cùng ăn khớp và ít nhất có mấy đôi răng cùng ăn khớp. Hệ số trùng khớp

được tính:

AE, trong đó AE là chiều dài của đoạn ăn khớp thực.

p

b

Các cặp bánh răng thường dùng có εα ≥ 1,1.

- Hệ số giảm khoảng cách trục y. Trong bộ truyền bánh răng dịch chỉnh góc,

tổng hệ số dịch dao xt ≠ 0, khoảng cách trục aw = (z1 + z2).m.cosα/(2cosαw) - y.m.

5.1.4. Thông số hình học của bộ truyền bánh răng trụ răng nghiêng

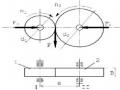

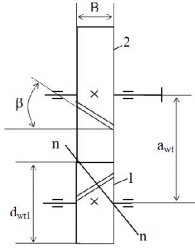

- Bộ truyền bánh răng trụ răng nghiêng có một bộ thông số tương tự như bộ truyền bánh răng trụ răng thẳng, được đo trên mặt đầu của bánh răng. Một số kích thước thuộc bộ thông số này có thêm chỉ số t. Ví dụ, mô đun mt, khoảng cách trục awt, đường kính vòng chia dwt1, dwt2, góc ăn khớp αwt, góc profil sinh αt vv.. (Hình 5-8). Bộ thông số này dùng để đo, kiểm tra kích thước của bộ truyền bánh răng. m t và αt trên mặt phẳng mút không phải lấy theo dãy số tiêu chuẩn.

- Một số thông số được xác định trên mặt phẳng pháp tuyến n -n, vuông góc với phương của răng. Các kích thước trong mặt phẳng này có thêm chỉ số n. Ví dụ, mô đun mn, góc profil αn, góc ăn khớp αwn, vv.. Các thông số trong mặt phẳng pháp tuyến được lấy theo dãy số tiêu chuẩn. Các thông số này dùng để tính toán bộ truyền bánh răng.

Hình 5-8 Kích thước bộ truyền bánh răng trụ răng nghiêng

- Góc nghiêng β, góc làm bởi phương răng và đường sinh của mặt trụ. Phươ ng

răng có thể nghiêng trái hoặc nghiêng phải, giá trị của β: 0 < β ≤ 450.

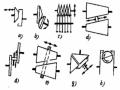

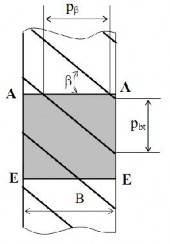

- Hệ số trùng khớp dọc εβ. Hệ số εβ được xác định như sau (Hình 5-9):

+ Giả sử triển khai mặt trụ cơ sở bánh răng dẫn và bị dẫn, đặt song song với

mặt phẳng ăn khớp AA-EE. Đường thẳng của đoạn AA là đường vào khớp và EE là

đường ra khớp của các cặp bánh răng.

+ Cũng như bộ truyền bánh răng trụ răng thẳng, hệ số trùng khớp

AE.

p

bt

+ Hệ số trùng khớp dọc được tính theo công thức

AA B.tg

ppbt

Trong bộ truyền bánh răng nghiêng, nếu εβ > 1, thì ngay cả khi εβ < 1 bộ truyền

vẫn làm việc bình thường, vì luôn có ít nhất 1 đôi răng tiếp xúc trong vùng ăn khớp.

Các thông số xác định trên mặt mút và trên mặt pháp tuyến có mối liên quan

như sau:

mn = mt.cosβ, tgαn = tgαt.cosβ tgαwn = tgαwt.cosβ

Hình 5-9 Tính hệ số trùng khớp εα và εβ

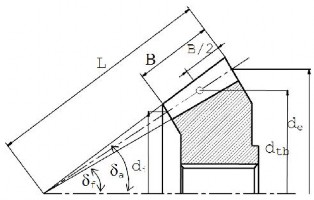

5.1.5. Thông số hình học của bộ truyền bánh răng nón răng thẳng

- Bộ truyền bánh răng nón răng thẳng có một bộ thông số tương tự như của bánh răng trụ răng thẳng, xác định trên mặt nón phụ lớn nhất của bánh răng, trong đó khoảng cách trục aw được thay bằng chiều dài nón L. Bộ thông số này dùng để đo kiểm tra kích thước của bánh răng. Một số kích thước của bộ thông số này có thêm chỉ số e. Ví dụ mô đun me, đường kính vòng chia de1, de2, đường kính vòng đỉnh răng d ae1, dae2, vv.. (Hình 5-10).

Hình 5-10 Kích thước của bộ truyền bánh răng nón

- Một số thông số được xác định trên mặt nón phụ trung bình. Các thông số có thêm chỉ số tb. Ví dụ, mô đun mtb, đường kính dtb, vv.. Các thông số này dùng tính toán kiểm tra bền và thiết kế bộ truyền bánh răng nón.

- Góc mặt nón chia của bánh dẫn δ1, của bánh bị dẫn δ2; độ. Thường dùng bộ truyền bánh răng nón có góc giữa hai trục θ = δ1 + δ2 = 900 (Hình 5-11).

Hình 5-11 Kết cấu của bánh răng nón

- Góc mặt nón chân răng δ f1, δ f2 và góc mặt nón đỉnh răng δ a1, δ a2.

Các thông số xác định trên mặt mút lớn và mặt trung bình có mối liên hệ như sau:

m m L , d d L

tb e L 0,5B tb e L 0,5B

5.1.6. Thông số làm việc chủ yếu của bộ truyền bánh răng

- Số vòng quay trên trục dẫn, ký hiệu là n 1, trên trục bị dẫn n2; v/ph.

- Tỷ số truyền, ký hiệu là u, u n1

n2

d2

d1

z2 .

z1

- Công suất trên trục dẫn, ký hiệu là P 1, công suất trên trục bị dẫn P2; kW.

- Hiệu suất truyền động η; P2 .

P1

- Mô men xoắn trên trục dẫn T 1, trên trục bị dẫn T2; Nmm.

- Vận tốc vòng của bánh dẫn v1, bánh bị dẫn v2; m/s.

- Thời gian phục vụ của bộ truyền, còn gọi là tuổi bền của bộ truyền t b; h.

- Chế độ làm việ c,

- Các yêu cầu về môi trường làm việc của bộ truyền.

5.1.7. Độ chính xác của bộ truyền bánh răng

Độ chính xác của bộ truyền bánh răng được đánh giá qua 3 độ chính xác thành phần, đó là:

- Độ chính xác động học, được đánh giá bởi sai số giữa góc qua y thực và góc

quay danh nghĩa của bánh răng bị dẫn. Độ chính xác này cần cho các cơ cấu phân độ.

- Độ chính xác ăn khớp êm, được đánh giá qua tiếng ồn và sự va đập. Khi sai số bước răng, sai số prôfil lớn, thì độ chính xác ăn khớp êm thấp. Độ chính xác nà y quan trọng đối với những bộ truyền làm việc với số vòng quay lớn.

- Độ chính xác tiếp xúc, được xác định qua diện tích vết tiếp xúc trên mặt răng. Người ta bôi sơn lên mặt một bánh răng, cho bộ truyền làm việc, sau đó đo vết sơn trên mặt răng của bánh thứ hai. Độ chính xác này quan trọng đối với các bộ truyền làm việc với chế độ tải trọng nặng.

Tiêu chuẩn quy định 12 cấp chính xác cho mỗi độ chính xác nói trên. Cấp 1 là chính xác cao nhất, cấp 12 là thấp nhất. Tùy theo đặc tính làm việc của mỗi bộ truyề n, mà chọn cấp chính xác thích hợp cho từng độ chính xác. Trong một bánh răng cấp chính xác của các độ chính xác không chênh nhau quá 2 cấp. Vì mỗi độ chính xác được quyết định bởi sai lệch của một số kích thước của bánh răng. Trong một bánh răng, độ chính xác của các kích thước không thể sai lệch nhau nhiều.

Bộ truyền bánh răng thường dùng trong các máy thông dụng có cấp chính xác

từ cấp 6 đến cấp 9. Đối với các bộ truyền đặc biệt quan trọng, chịu tải nặng và làm việc với tốc độ cao có thể chọn cấp chính xác cao hơn (cấp 4, 5).

Ngoài ra, để tránh hiện tượng kẹt răng theo cạnh bên, tiêu chuẩn có quy định 6 kiểu khe hở cạnh bên. Đó là: A, B, C, D, E, H. Trong đó kiểu A có khe hở lớn nhất, kiểu H có khe hở cạnh bên bằng 0. Mỗi kiểu khe hở còn có dung sai, quy định mức độ chính xác của khe hở. Các bánh răng có độ chính xác thấp, không được chọn kiểu khe hở nhỏ. Các bánh răng có độ chính xác cao có thể chọn kiểu khe hở E và H. Các bộ truyền bánh răng thông dụng thường chọn kiểu khe hở A, B, C.

- Cách ghi ký hiệu độ chính xác của bộ truyền bánh răng, Ví dụ:

Ghi ký hiệu: 8 - 7 - 7 - Ba TCVN 1067-84

+ Bộ truyền bánh răng có độ chính xác động học cấp 8,

+ Độ chính xác ăn khớp êm cấp 7,

+ Độ chính xác tiếp xúc mặt răng cấp 7,

+ Dạng khe hở cạnh răng B và dạng dung sai của khe hở là a.

Nếu độ chính xác động học, độ chính xác ăn khớp êm và độ chính xác tiếp xúc

cùng cấp thì chỉ cần ghi một số, nếu dạng dung sai trùng với dạng khe hở thì không

cần ghi dạng dung sai, ví dụ: 7 - B TCVN 1067-84.

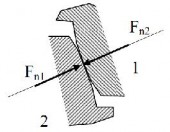

5.2. Tải trọng trong truyền động bánh răng

Tải trọng danh nghĩa của bộ truyền bánh răng chính là công suất P hoặc mô men xoắn T1, T2 ghi trong nhiệm vụ thiết kế. Từ đó ta tính được lực tiếp tuyến F t trên vòng tròn lăn, và lực pháp tuyến Fn tác dụng trên mặt răng (Hình 5-12).

F 2T1 2T2 , hoặc

F 2T1

2T2

d

t

w1

d

F Ft

d w2

t

tb1

dtb 2

n cos.cos

wn

Hình 5-12 Lực tác dụng trên mặt răng bánh răng

Ngoài tải trọng danh nghĩa nêu trên, khi bộ truyền làm việc, do va đập, có thêm tải trọng động tác dụng lên r ăng. Tải trọng này tỷ lệ với vận tốc làm việc, được ký hiệu là Fv.

Tính chính xác Fv tương đối khó khăn, nên người ta kể đến nó bằng hệ số tải

trọng động Kv.

Khi có nhiều đôi răng cùng ăn khớp, tải trọng phân bố không đều trên các đôi răng, sẽ có một đôi răng chịu tải lớn hơn các đôi khác. Để đôi răng này đủ bền, khi tính toán ta phải tăng tải trọng danh nghĩa lên Kα lần, Kα ≥ 1; Kα gọi là hệ số kể đến sự phân bố tải không đều trên các đôi răng.

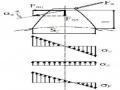

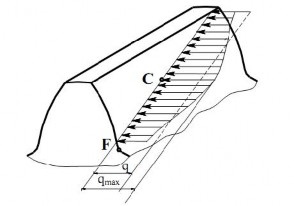

Trên từng đôi răng, do độ cứng khác nhau của các điểm tiếp xúc, tải trọng phân bố không đều dọc theo chiều dài răng (Hình 5-13). Như vậy để cho điểm chịu tải lớn nhất của răng đủ bền, khi tính toán phải tăng tải danh nghĩa lên Kβ lần, Kβ ≥ 1; Kβ gọi là hệ số kể đến sự phân bố tải không đều trên chiều dài răng.

Hình 5-13 Tải trọng phân bố không đều dọc theo chiều dài răng

Tải trọng tác dụng lên răng sẽ gây nên ứng suất tiếp xúc và ứng suất uốn trên răng. Khi ứng suất vượt quá giá trị cho phép thì bánh răng bị hỏng.

Sự hỏng hóc sẽ bắt đầu từ những điểm nguy hiểm của răng. Qua thực tế sử dụng và phân tích biến dạng của răng, người ta nhận thấy ứng suất tiếp xúc σH tại điểm C có giá trị lớn nhất; tại điểm F có tập trung ứng suất, vết nứt thường bắt đầu ở đây, phát triển dần lên và làm gẫy răng.

Khi răng vào ăn khớp, ứng suất σH và σF có giá trị khác không, khi ra khỏi vùng ăn khớp giá trị của nó bằng không. Như vậy ứng suất trên răng là ứng suất thay đổi, răng bị hỏng do mỏi.

Ứng suất σH là ứng suất thay đổi theo chu trình mạch động (Hình 5-14).

Ứng suât σF thay đổi theo chu trình mạch động, khi bộ truyền làm việc một chiều. Và σF được coi là thay đổi theo chu trình đối xứng, khi bộ truyền làm việc hai chiều, bộ truyền đảo chiều quay nhiều lần trong quá trình làm việc (Hình 7 -15).

Hình 5-14 Chu trình mạch động

của ứng suất σH và σF

Hình 5-15 Chu trình đối xứng của σF, khi bộ truyền làm việc 2 chiều

Lực tác dụng lên trục và ổ mang bộ truyền bánh răng

Để tính toán trục và ổ mang bánh răng, cần biết các thành phần lực tác dụng lên nó. Khi bộ truyền làm việc, trục và ổ chịu tác dụng của những lực sau:

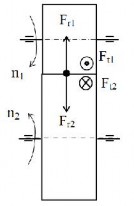

Đối với bộ truyền bánh răng trụ răng thẳng, gồm có các lực (Hình 5-16):

Hình 5-16: Lực trong bộ truyền bánh răng

trụ răng thẳng

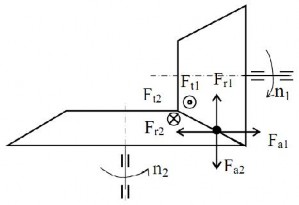

Hình 5-17: Lực trong bộ truyền bánh răng trụ răng nghiêng

- Lực tiếp tuyến Ft1 tác dụng lên trục dẫn I, lực F t2 tác dụng lên trục II. Phương của Ft1 và Ft2 trùng với đường tiếp tuyến chung của hai vòng lăn. Chiều của F t1 ngược với chiều quay n1, chiều của Ft2 cùng với chiều quay n2.

Giá trị: Ft1 = Ft2 =

2T1

dw1

- Lực hướng tâm Fr1 tác dụng lên trục I, vuông góc với trục I và hướng về phía

trục I. Lực hướng tâm Fr2 vuông góc với trục II và hướng về phía trục II.

Giá trị: Fr1 = Fr2 = Ft1.tgαw

Đối với bộ truyền bánh răng trụ răng nghiêng gồm có các lực tác dụng sau (Hình 5-17):

- Lực dọc trục Fa1 tác dụng lên trục I, song song với trục I. Lực dọc trục F a2 song song với trục II. Chiều của lực Fa1, Fa2 phụ thuộc vào chiều quay và chiều nghiêng của đường răng.

Giá trị: Fa1 = Fa2 = Ft1.tgβ

Đối với bộ truyền bánh răng nón răng thẳng có các lực tác dụng như sau (Hình 5-18):

Hình 5-18 Lực trong bộ truyền bánh răng nón

- Lực tiếp tuyến Ft1 tác dụng lên trục dẫn I, lực F t2 tác dụng lên trục II. Phương của Ft1 và Ft2 trùng với đường tiếp tuyến chung của hai vòng lăn. Chiều của F t1 ngược với chiều quay n1, chiều của Ft2 cùng với chiều quay n2.

Giá trị: Ft1 = Ft2 =

2T1

dtb1

- Lực hướng tâm Fr1 tác dụng lên trục I, vuông góc với trục I và hướng về phía

trục I. Lực hướng tâm Fr2 vuông góc với trục II và hướng về phía trục II.

Giá trị: Fr1 = Ft1.tgαw.cosδ1 Fr2 = Ft2.tgαw.cosδ2

- Lực dọc trục Fa1 tác dụng lên trục I, song song với trục I. Lực dọc trục F a2 song song với trục II. Chiều của lực Fa1 hướng về đáy lớn của bánh dẫn, chiều của F a2 luôn luôn hướng về phía đáy lớn của bánh bị dẫn.

Giá trị: Fa1 = Ft1.tgαw.sinδ1 = Fr2 Fa2 = Ft2.tgαw.sinδ2 = Fr1