Yε là hệ số kể đến có nhiều đôi răng cùng ăn khớp, Yε = 1

Giá trị của các hệ số KFv, KFβ, KFα được lấy từ bảng tra trong Sổ tay thiết kế,

hoặc sách Bài tập Chi tiết máy.

Bài toán kiểm tra bền bộ truyền bánh răng trụ răng nghiêng theo sức bền uốn, được thực hiện như sau:

- Xác định ứng suất cho phép của bánh răng dẫn [σF1], và [σF2] của bánh răng bị

dẫn, từ các bảng tra, hoặc tính theo công thức kinh nghiệm.

- Xác định hệ số dạng răng YF1 của bánh dẫn, và Y F2 của bánh bị dẫn.

- Tính ứng suất uốn trên tiết diện chân răng bánh dẫn σF1, và σF2 trên tiết diện chân răng bánh bị dẫn, theo công thức (5-12).

- So sánh σF1 với [σF1], và σF2 với [σF2], đưa ra kết luận:

Có thể bạn quan tâm!

-

Tính Bộ Truyền Bánh Ma Sát Bằng Vật Liệu Kim Loại

Tính Bộ Truyền Bánh Ma Sát Bằng Vật Liệu Kim Loại -

Thông Số Hình Học Của Bộ Truyền Bánh Răng Trụ Răng Nghiêng

Thông Số Hình Học Của Bộ Truyền Bánh Răng Trụ Răng Nghiêng -

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Bánh Răng

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Bánh Răng -

Nguyên lý chi tiết máy 2 - 12

Nguyên lý chi tiết máy 2 - 12 -

Thông Số Hình Học Chủ Yếu Của Bộ Truyền Trục Vít

Thông Số Hình Học Chủ Yếu Của Bộ Truyền Trục Vít -

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Trục Vít

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Trục Vít

Xem toàn bộ 207 trang tài liệu này.

Nếu σF1 ≤ [σF1], bánh răng 1 đủ bền. Nếu σF2 ≤ [σF2], bánh răng 2 đủ bền.

Bài toán thiết kế bộ truyền bánh răng theo sức bền uốn, thực hiện những nội

dung chủ yếu sau:

- Chọn vật liệu, phương pháp nhiệt luyện thể tích cho bánh răng 1 và 2. Xác

định ứng suất cho phép [σF1] và [σF2].

- Xác định hệ số dạng răng YF1 của bánh dẫn, tra bảng theo số răng ztđ1 và x1; YF2 của bánh bị dẫn, tra bảng theo số răng ztđ2 và x2.

- Giả sử chỉ tiêu σF1 ≤ [σF1] thỏa mãn, ta tính được:

T1.KFv .KF.KF.YF1

mn 1,123

z

.

2

td1

d .

F1

(5-12)

ψd là hệ số chiều rộng bánh răng theo đường kính d, lấy theo kinh nghiệm như

trong phần tính bánh răng theo sức bền tiếp xúc.

Lấy giá trị của mn theo dãy số tiêu chuẩn :

- Kiểm tra sức bền uốn của bánh răng 2. nếu không đủ bền thì phải chọn tăng

giá trị mô đun mn lên.

- Tính mô đun mt và các thông số khác của bộ truyền, vẽ kết cấu của các bánh răng.

5.5. Truyền động bánh răng côn

5.5.1. Khái niệm chung

Bánh răng côn dùng để truyền động giữa các trục cắt nhau dưới một góc ∑ nào đó, thường là góc vuông. Ít dùng truyền động bánh răng côn có trục không vuông góc vì công nghệ chế tạo và lắp ghép phức tạp (Hình 5-21).

Hình 5-21 Bánh răng côn

Truyền động bánh răng côn có các loại răng thẳng (hình 5-22a), răng nghiêng (hình 5-22b), răng cung chòn (hình 5-22c) hoặc răng cong, dùng nhiều hơn răng thẳng và răng cung tròn.

Hình 5-22 Bộ truyền bánh răng côn

5.5.2. Tính bộ truyền bánh răng nón răng thẳng

Tính bộ truyền bánh răng nón được thực hiện tương tự như tính bộ truyền bánh răng trụ răng thẳng. Các công thức tính bộ truyền bánh răng nón được thiết lập bằng cách: phân tích những đặc điểm về sức bền của bánh răng nón so với bánh răng trụ, đưa vào công thức tính toán bánh răng trụ c ác hệ số điều chỉnh, kể đến sự khác biệt về sức bền giữa bánh răng nón và bánh răng trụ.

a) Đặc điểm về sức bền của bánh răng nón so với bánh răng trụ

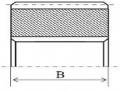

- Tiết diện răng của bánh răng nón có kích thước thay đổi dọc theo chiều dài răng, càng về phía đỉnh nón, kích thước càng nhỏ. Song, tải trọng phân bố trên đường tiếp xúc của răng cũng tỷ lệ với kích thước tiết diện răng, nên giá trị ứng suất tiếp xúc σH và ứng suất uốn σF tại các tiết diện không thay đổi dọc theo chiều dài răng

(Hình5-23). Thường người ta tính toán bộ truyền bánh răng nón theo tiết diện trung

bình của răng.

Hình 5-23 Kích thước tiết diện răng và sự phân bố tải trọng

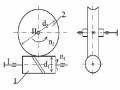

- Dạng răng của bánh răng nón răng thẳng trên mặt nón phụ trung bình, giống

như dạng răng của bánh răng trụ răng thẳng có các các thông số mtđ = mtb, ztđ=

z .

cos

Bánh răng thẳng này được gọi là bánh răng tương đương. Khả năng tải của bộ truyền bánh răng nón bằng 0,85 khả năng tải của bánh răng thẳng tương đương. Do đó, có thể tính toán bộ truyền bánh răng nón qua bánh răng thẳng tương đương, với tải

trọng tăng lên

1 lần.

0,85

b) Tính bộ truyền bánh răng nón răng thẳng theo sức bền tiếp xúc

Xuất phát từ công thức Héc, có kể đến những đặc điểm về sức bền của bánh răng nón, ta có công thức tính ứng suất tiếp xúc của bộ truyền bánh răng nón:

2T .K .K . u 2 1

1 Hv H

0,85.B.u

Z .Z .Z

M H

H d

(5-13)

Trong đó:

tb1

Hệ số kể đến vật liệu ZM lấy tương tự như ở bánh răng trụ răng thẳng.

Giá trị của hệ số kể đến có nhiều đôi răng ăn khớp Zε, và hệ số ZH được

lấy tương tự như bánh răng trụ.

Giá trị của các hệ số KHv, KHβ, được lấy từ bảng tra trong sổ tay thiết kế,

hoặc sách Bài tập Chi tiết máy.

Ứng suất cho phép [σH] được lấy tương tự như tính bánh răng trụ

răng thẳng.

Bài toán kiểm tra bền bộ truyền bánh răng nón răng thẳng theo sức bền tiếp xúc, được thực hiện như sau:

- Tính ứng suất tiếp xúc sinh ra trên điểm nguy hiểm của mặt răng, theo công

thức (5-13).

- Xác định ứng tiếp xúc cho phép của bánh dẫn [σH1], và của bánh bị dẫn [σH2]. Lấy [σH] = min([σH1], [σH2]).

- So sánh giá trị σH và [σH], kết luận. Nếu σH ≤ [σH], bộ truyền đủ sức bền tiếp xúc.

Bài toán thiết kế bộ truyền bánh răng trụ răng nghiêng theo sức bền tiếp xúc,

cần thực hiện những nội dung chính sau:

- Chọn vật liệu và cách nhiệt luyện các bánh răng. Xác định ứng suất cho phép

[σH1] và [σH2]. Lấy [σH] = min([σH1], [σH2]).

- Giả sử chỉ tiêu σH ≤ [σH] thỏa mãn, sử dụng công thức 5-13, với các chú ý: Đặt phương trình phụ ψd = B/dtb1, là hệ số chiều rộng bánh răng theo đường kính bánh dẫn. Giá trị của ψd được chọn trong khoảng từ 0,3 đến 0,6 tuỳ theo vị trí của bánh răng so với hai giá đỡ.

Ta có công thức tính đường kính trung bình của bánh răng dẫn như sau:

dtb1 773

T1.K

Hv .K

u 2 1

H

2

(5-14)

0,85d .u. H

Đối với các bộ truyền thông dụng, có thể lấy mô đun mtb = (0,02÷0,03)dtb1, có thể chọn giá trị của mtb trong dãy số tiêu chuẩn. Tính mô đun m e và các thông số khác

của bộ truyền. Ví dụ, B = ψd.dtb1; dtb2 = u.dtb1; Z1 ≈

dtb1 ; vv..

mtb

c) Tính bộ truyền bánh răng nón theo sức bền uốn

Thực hiện tính toán tương tư như với bánh răng trụ răng thẳng, có kể đến những đặc điểm về sức bền, ta có công thức tính ứng suất uốn tại tiết diện chân răng của các bánh răng như sau:

F1

2T1.K Fv .K FY

F1 0,85d

tb1

.B.mn

(5-15)

F 2

YF 2

Y

F1

F1

Trong đó: Giá trị của hệ số dạng răng YF1 tra bảng theo số răng ztđ1 =

z1 và

cos1

x1; hệ số dạng răng YF2 tra bảng theo số răng z tđ2 =

z2

cos2

và x2.

Giá trị của các hệ số KFv, KFβ được lấy từ bảng tra trong sổ tay thiết kế, hoặc sách Bài tập Chi tiết máy.

Bài toán kiểm tra bền bộ truyền bánh răng nón răng thẳng theo sức bền uốn, được thực hiện như sau:

- Xác định ứng suất [σF1] cho phép của bánh răng dẫn, và [σF2] của bánh răng bị

dẫn, từ các bảng tra, hoặc tính theo công thức kinh nghiệm.

- Xác định hệ số dạng răng YF1 của bánh dẫn, và Y F2 của bánh bị dẫn.

- Tính ứng suất uốn σF1 trên tiết diện chân răng bánh dẫn, và σF2 trên tiết diện chân răng bánh bị dẫn, theo công thức (5-15).

- So sánh σF1 với [σF1], và σF2 với [σF2], đưa ra kết luận:

Nếu σF1 ≤ [σF1], bánh răng 1 đủ bền;

Nếu σF2 ≤ [σF2], bánh răng 2 đủ bền.

5.5.2. Kiểm tra bền bộ truyền bánh răng theo tải trọng quá tải

Có một số trường hợp, trong khi làm việc, tải trọng tác dụng lên bánh răng tăng đột ngột trong một khoảng thời gian ngắn. Tải trọng này gọi là tải trọng quá tải, ký hiệu là T1max, T2max. Trong trường hợp này cần kiểm tra sức bền tĩnh của bộ truyền bánh răng theo tải trọng quá tải.

Chỉ tiêu tính toán:

σHqt ≤ [σHqt] σFqt ≤ [σFqt]

Trong đó: σHqt và σFqt là ứng suất tiếp xúc và ứng suất uốn sinh ra trên răng, tính

theo tải trọng quá tải Tmax,

[σHqt] và [σFqt] là ứng suất tiếp xúc và ứng suất uốn cho phép theo sức bền tĩnh.

Ứng suất σHqt và σFqt được tính theo công thức:

Hqt H

Fqt F

,

T1max T1

T1max T1

(5-16)

(5-17)

Ứng suất cho phép [σHqt] và [σFqt] được xác định bằng cách tra bảng theo sức

bền tĩnh của bánh răng, hoặc tính theo độ rắn mặt răng.

[σHqt] ≈ 2,2HB MPa, [σFqt] ≈ 2,7HB MPa.

Bài toán kiểm tra bền bánh răng theo tải trọng quá tải, được thực hiện như sau:

- Tính ứng suất σHqt trên mặt răng theo công thức (5-6) và σFqt1, σFqt2 của các răng theo công thức (5-17).

- Xác định ứng suất cho phép [σHqt1], [σHq2], [σFqt1] và [σFqt2] của các bánh răng,

- So sánh giá trị ứng suất sinh ra trên răng và ứng suất cho phép, kết luận: Nếu σHqt ≤ min([σHqt1], [σHq2]), các bánh răng đủ sức bền tiếp xúc tĩnh, Nếu σFqt1 ≤ [σFqt1] răng của bánh răng dẫn đủ sức bền uốn tĩnh.

Nếu σFqt2 ≤ [σFqt2], răng của bánh răng bị dẫn đủ sức bền uốn tĩnh.

5.6. Vật liệu, nhiệt luyện và ứng suất cho phép

Bánh răng chủ yếu được chế tạo bằng thép, ngoài ra có thể dùng gang, hoặc vật

liệu phi kim loại.

Tuỳ theo cách nhiệt luyện, và độ rắn mặt răng, có thể chia bánh răng thép ra hai

nhóm chính:

- Nhóm bánh răng có độ rắn bề mặt HB ≤ 350

Trước khi cắt răng, người ta nhiệt luyện phôi liệu bằng tôi cải thiện hoặc thường

hoá. Sau khi cắt răng không phải tôi và sửa răng. Chi phí cho cắt gọt tương đối thấp.

Để hạn chế dính xước răng, và đảm bảo sức bền đều cho hai bánh răng, vì số

chu kỳ ứng suất của bánh 1 lớn hơn của bánh 2, nên chọn vật liệu bánh răng nhỏ khác vật liệu bánh răng lớn. Thường chọn bánh dẫn có HB 1 = HB2 + (30÷50), HB2 là độ rắn mặt răng bánh bị dẫn.

Đối với các bánh răng chịu tải trọng nhỏ và trung bình nên chọn thép C40, C45,

C50Mn, tôi cải thiện.

Đối với các bánh răng chịu tải nhỏ, dùng trong các cơ cấu không quan trọng, có

thể chọn thép CT51, CT61, C40, C45, thường hoá.

- Nhóm bánh răng có độ rắn bề mặt HB > 350

Các bánh răng thuộc nhóm này, được gia công phức tạp hơn. Phôi liệu được ủ cho ổn định, sau đó đem cắt răng. Thực hiện tôi bề mặt: thường thấm than, thấm nitơ, thấm xianua trước khi tôi. Sau khi tôi phải gia công sửa răng bằng nguyên công mài hoặc nghiền.

Nên chọn hai bánh răng bằng cùng một loại vật liệu, nhiệt luyện đạt độ rắn bề

mặt như nhau.

Thường dùng các thép có hàm lượng các bon thấp như: thép C15, C20, 15Cr,

20Cr, bề mặt được thấm than trước khi tôi.

Giá trị của ứng suất tiếp xúc cho phép [σH], có thể tra bảng, hoặc xác định theo

công thức kinh nghiệm:

[σH] = σHlim.SH.ZR.ZV.ZXH

Trong đó:

σHlim là giới hạn mỏi tiếp xúc của mặt răng, tra bảng để có giá trị.

SH là hệ số an toàn khi tính sức bền tiếp xúc, có thể lấy SH = 1,1÷1,2;

ZR là hệ số kể đến độ nhám bề mặt, bánh răng thông thường lấy Z R = 0,95; ZV là hệ số kể đến vận tốc vòng, bánh răng thông thường lấy Z V = 1,1;

ZXH là hệ số kể đến kích thước c ủa bánh răng, các bánh rằng da < 700 mm, lấy ZXH = 1.

Giá trị của ứng suất uốn cho phép [σF] được tra bảng hoặc tính theo công thức

công thức kinh nghiệm:

Trong đó:

F

F lim Y

R

SF

.YS

.YXF

σFlim là giới hạn mỏi uốn của răng, tra bảng để có giá trị.

SF là hệ số an toàn khi tính sức bền uốn, có thể lấy S F = 1,1÷1,2 ;

YR là hệ số kể đến độ nhám mặt lượn chân răng, các bánh răng thông thường

lấy YR = 1. Các bánh răng có chân răng được đánh bóng, lấy YR= 1,0÷1,1 ; YS là hệ số kể đến kích thước của răng, thông thường lấy Y S = 1,08 ;

YXF là hệ số kể đến kích thước của bánh răng, đối với bánh răng thông dụng

có da < 700 mm, lấy KXF =1.

5.7. Trình tự thiết kế bộ truyền bánh răng

Trong nhiệm vụ thiết kế bộ truyền bánh răng, thường cho số liệu về các thông số làm việc chủ yếu của bộ truyền, yêu cầu xác định các thông số hình học, vẽ kết cấu của bộ truyền, bản vẽ chế tạo các bánh răng.

Phần này trình bày các bước tính toán thiết k ế bộ truyền bánh răng trụ răng nghiêng. Trình tự thiết kế bộ truyền bánh răng trụ răng thẳng, răng chữ V, bánh răng nón cũng được thực hiện theo các bước tương tự như bánh răng trụ răng nghiêng.

Các bước thiết kế bao gồm:

1- Chọn vật liệu chế tạo các bánh răng, cách nhiệt luyện, tra cơ tính của vật liệu.

Đối với các bánh răng có độ rắn bề mặt HB ≤ 350, thường chọn vật liệu bánh 1 có cơ tính cao hơn bánh 2, HB1 = HB2 + (30÷50).

Đối với các bánh răng có độ rắn bề mặt HB > 350, thường chọn vật liệu hai

bánh như nhau.

2- Xác định giá trị ứng suất cho phép, [ σH1], [σH2], [σF1], [σF2]. Nếu bộ truyền làm việc có quá tải trong thời gian ngắn, cần xác định thêm gía trị của [ σHqt1], [σHq2], [σFqt1] và [σFqt2].

3- Tính đường kính dwt1 theo công thức 5-10, hoặc khoảng cách trục awttheo công thức 7-11, sau khi đã chọn hệ số ψd, hoặc ψa, hệ số KHv, KHβ và KHα.

4- Lấy giá trị mô đun mn trong khoảng (0,01÷0,02)awt, thuộc dãy số tiêu chuẩn.

5- Chọn sơ bộ giá trị góc nghiêng β trong khoảng 80÷150 (đối với bánh răng chữ

V chọn β = 200÷450). Tính mô đun mt =

nguyên. Tính z2 = u.z1.

mn

cos

. Lấy z1 ≈

dwt1 , làm tròn thành số

mt

Tính lại góc nghiêng đ theo công thức:

ar cos z1.mn , chọn giá trị cho β.

d wt1

6- Tính chính xác khoảng cách trục, đường kính các bánh răng, theo số răng, mô đun răng và góc nghiêng đã chọn.

7- Xác định chiều rộng vành răng B = ψa.awt, Tính hệ số trùng khớp dọc εβ, tính hệ số trùng khớp εα. Kiểm tra điều kiện hoặc εβ > 1, hoặc εα > 1. Nếu không thoả mãn, phải điều chỉnh lại kích thước của bộ truyền.

8- Kiểm tra lại sức bền tiếp xúc và sức bền uốn của các bánh răng. Nếu không

thoả nãm, phải điều chỉnh lại kích thước của các bánh răng.

9- Kiểm tra sức bền tĩnh của các bánh răng, nếu như có tải trọng quá tải trong thời gian ngắn. Nếu không thoả mãn, phải điều chỉnh lại kích thước của các bánh răng. 10- Xác định các kích thước khác, vẽ kết cấu của các bánh răng trong bộ truyền.

11- Tính lực tác dụng lên trục và ổ. Để có số liệu tính toán thiết kế trục và ổ

mang bộ truyền bánh răng.

Chú ý: Khi thiết kế bộ truyền bánh răng trụ răng thẳng, ở bước thứ 5, tính số

răng z1 =

dw1 , làm tròn z1, tính z2 = z1.u. Lúc này giá trị của dw1, dw2 và khoảng cách

m

trục aw bị thay đổi. Muốn duy trì giá trị đường kính và khoảng cách trục đã định, dùng cặp bánh răng dịch chỉnh góc. Với góc ăn khớp αw được tính từ công thức:

cos

(z1 z2 ).m cos,

d

w1

w .(u 1)

Hoặc với tổng hệ số dịch dao (xt = x1 + x2) được tính theo công thức:

x dw1 (u 1) z1 z2

t 2m 2

5.8. Truyền động bánh răng trụ chéo và truyền động bánh răng côn chéo

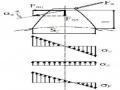

Bộ truyền bánh răng trụ chéo và bộ truyền bánh răng côn chéo thuộc nhóm bánh răng hypecboloit có trục bố trí chéo, các bề mặt lăn có dạng từng phần của hình hypecboloit tròn xoay (Hình 5–24). Nếu như trong truyền động bánh răng trụ hoặc răng côn các mặt trụ lăn hoặc mặt côn lăn khi làm việc chỉ có chuyển động lăn, thì trong truyền động hypecboloit các bề mặt này vừa lăn vừa trượt với nhau.

Nhờ có sự bố trí các trục chéo nhau, các bộ phận t ruyền này trên thực tế có

những ưu điểm so với các bộ truyền có trục cắt nhau , trục có thể kéo dài về hai phía của bánh răng, nhờ đó có thể thực hiện dễ dàng truyền động từ một trục dẫn đến nhiều trục bị dẫn, các ổ lăn có thể bố trí ở hai phía của bánh răng, cải thiện được điều kiện làm việc của bộ truyền.

Các bộ truyền bánh răng trụ chéo và bánh răng côn chéo được dùng trong các máy chuyên dùng, ở đây chỉ giới thiệu sơ lược.

Hình 5-24 Truyền động bánh răng trụ chéo

5.9. Thí dụ

Hãy thiết kế bộ truyền bánh răng trụ răng thẳng biết: công suất trên bánh dẫn P=4,96 kW. Có tỉ số truyền u =2,2 và số vòng quay trục 1 n1 = 656,82 vg/ph.

Giải:

- Bánh nhỏ làm bằng thép C45 tôi cải thiện đạt độ rắn HB=241 285,có