nứt phát triển. Khi vết nứt đủ lớn, làm tróc ra một miếng kim loại, để lại lỗ rỗ trên bề mặt.

- Dính và xước bề mặt bánh ma sát. Đối với những bộ truyền làm việc với áp suất lớn, vận tốc lớn, bề mặt bánh ma sát có cơ tính không cao, người ta thấy trên mặt bánh ma sát có dính các mẩu kim loại, kèm theo các vết xước. Chất lượng bề mặt giảm đáng kể, bộ truyền làm việc không tốt nữa. Nguyên nhân dẫn đến dính xước là do áp suất lớn, cùng với nhiệt độ cao, vật liệu tại chỗ tiếp xúc của bánh ma sát bị chảy dẻo, dính lên mặt đối diện, tạo thành các vấu. Trong những lần vào tiếp xúc tiếp theo, các vấu này cào xước bề mặt bánh ma sát tiếp xúc với nó.

- Biến dạng bề mặt bánh ma sát. Dạng hỏng này thường xảy ra với những bộ truyền làm bằng vật liệu có cơ tính thấp, áp suất trên mặt tiếp xúc lớn, vận tốc làm việc nhỏ. Trên mặt bánh ma sát xuất hiện những chỗ lồi, chỗ lòm, làm thay đổi hình dạng bề mặt, bộ truyền làm việc không tốt nữa. Nguyên nhân dẫn đến biến dạng bề mặt là do áp suất lớn, tác dụng lâu lên chỗ tiếp xúc, làm lớp bề mặt bánh ma sát bị mềm ra. Do trượt nên vật liệu bị xô đẩy từ chỗ này sang chỗ kia. Có chỗ vật liệu đọng lại, có chỗ vật liệu bị mất đi, tạo thành chỗ lồi, lòm.

Để hạn chế các dạng hỏng kể trên, bộ truyền bánh ma sát cần được tính toán

thiết kế hoặc kiểm tra theo chỉ tiêu sau:

σH ≤ [σH] (4-6)

Trong đó σH là ứng suất tiếp xúc trên bề mặt bánh ma sát,

[σH] là ứng suất tiếp xúc cho phép của bánh ma sát.

4.3.2. Tính bộ truyền bánh ma sát bằng vật liệu kim loại

- Ứng suất tiếp xúc H được xác định theo công thức Héc

Có thể bạn quan tâm!

-

Các Dạng Hỏng Của Bộ Truyền Đai Và Chỉ Tiêu Tính Toán

Các Dạng Hỏng Của Bộ Truyền Đai Và Chỉ Tiêu Tính Toán -

Tính Bộ Truyền Đai Theo Ứng Suất Có Ích

Tính Bộ Truyền Đai Theo Ứng Suất Có Ích -

Bộ Biến Tốc Ma Sát Trụ Hình 4-4 Bộ Biến Tốc Ma Sát Nón

Bộ Biến Tốc Ma Sát Trụ Hình 4-4 Bộ Biến Tốc Ma Sát Nón -

Thông Số Hình Học Của Bộ Truyền Bánh Răng Trụ Răng Nghiêng

Thông Số Hình Học Của Bộ Truyền Bánh Răng Trụ Răng Nghiêng -

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Bánh Răng

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Bánh Răng -

Kích Thước Tiết Diện Răng Và Sự Phân Bố Tải Trọng

Kích Thước Tiết Diện Răng Và Sự Phân Bố Tải Trọng

Xem toàn bộ 207 trang tài liệu này.

q.E

H 0,418

Trong đó: q là cường độ tải trọng trên đường tiếp xúc

E là mô đun đàn hồi tương đương của vật liệu hai bánh ma sát

là bán kính cong tương đương của hai bề mặt ma sát tại chỗ tiếp xúc

1.2

1 2

Đối với bộ truyền bánh ma sát trụ ρ1 = dtb1 , ρ2 =

2

dtb 2 .

2

2583 K.E.P1(u 1)

d1 B. f .n1.u

Thay các thông số vào công thức Héc, ta có công thức tính ứng suất σH như sau: Đối với bộ truyền bánh ma sát trụ

H

(4-7)

Đối với bộ truyền bánh ma sát nón

H

(4-8)

2583

dtb1

K.E.P1u2 1

B. f .n1.u

- Ứng suất cho phép [σH] có thể tra bảng trong sổ tay thiết kế, hoặc tính theo

công thức kinh nghiệm [σH] = (1,5÷2,5).HB

hoặc [σH] = (13÷18).HRC

Bài toán kiểm tra bền bộ truyền bánh ma sát trụ được thực hiện như sau:

+ Tính ứng suất σH theo công thức (4-7).

+ Xác định ứng suất cho phép [σH].

+ So sánh σH và [σH]. Nếu σH ≤ [σH], thì bộ truyền đủ bền.

Kiểm tra bền bộ truyền bánh ma sát nón, được thực hiện tương tự:

+ Tính ứng suất σH theo công thức (4-8).

+ Xác định ứng suất cho phép [σH].

+ So sánh σH và [σH]. Nếu σH ≤ [σH], thì bộ truyền đủ bền.

Bài toán thiết kế bộ truyền bánh ma sát trụ được thực hiện như sau:

+ Xác định ứng suất cho phép [σH].

K.E.P1(u 1)

B. f .n1.u

+ Giả sử chỉ tiêu ( 4-6) thỏa mãn, ta viết được

Đặt ψd = B .

d1

2583

d1

≤ [σH]

Trong đó: ψd gọi là hệ số chiều rộng bánh ma sát. Có thể lấy ψd = 0,4÷0,6. Thay B = ψd.d1, ta rút ra được công thức tính đường kính d1

1

d 1903

K.E.P1(u 1)

2

d. f .u.n1H

Có d1 ta sẽ tính được d 2, khoảng cách trục a, chiều rộng B, vẽ được kết cấu của

các bánh ma sát. d2 = d1.u.(1- ξ); B = ψd.d1.

Thiết kế bộ truyền bánh ma sát nón, làm tương tự như trên. Ta rú t ra được công

thức tính đường kính trung bình dtb1

dtb1 1903

K.E.P1

u 2 1

2

d . f .u.n1 H

d2

tb1 tb 2

d 2

Tính các thông số khác, vẽ kết cấu của bộ truyền.

dtb2 = dtb1.u(1- ξ); B = ψd.dtb1;

L 0,5

0,5B

4.3.3. Tính bộ truyền bánh ma sát bằng vật liệu phi kim loại

Khi tính toán các bộ truyền bánh ma sát có bề mặt làm việc bằng vật liệu phi kim loại, không sử dụng được công thức Héc. Đối với các bộ truyền loại này, người ta dùng chỉ tiêu quy ước: qn ≤ [qn]

Trong đó qn là cường độ lực pháp tuyến, được tính theo công thức qn = Fn /B. [qn] là cường độ lực pháp tuyến cho phép; N/mm; có thể chọn như sau:

+ Tếchtôlít với thép hoặc gang, lấy [qn] = (40÷80) N/mm,

+ Phíp với thép hoặc gang, lấy [qn] = (35÷40) N/mm,

+ Da với gang, lấy [qn] = (15÷25) N/mm,

+ Gỗ với gang, lấy [qn] = (2,5÷5) N/mm. Bài toán kiểm tra bền được thực hiện như sau:

+ Chọn giá trị cường độ lực pháp tuyến cho phép [qn].

+ Tình cường độ lực qn.

q K.Ft n f .B

+ So sánh qn với [qn]. Nếu qn ≤ [qn], bộ truyền đủ bền.

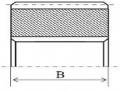

Bài toán thiết kế được thực hiện như sau:

+ Chọn giá trị cường độ lực pháp tuyến cho phép [qn].

+ chọn đường kính bánh ma sát dẫn và bánh bị dẫn.

+ Giả sử chỉ tiêu qn ≤ [qn] thỏa mãn, ta tính được chiều rộng B của bánh ma sát,

B K.Ft

f .[qn ]

+ Vẽ kết cấu các bánh ma sát. Và tính lực ép ban đầu F 0.

4.4. Vật liệu và ứng suất cho phép

4.4.1. Vật liệu

Vật liệu làm bề mặt bánh ma sát phải có độ bền tiếp xúc và độ bền mòn cao, có hệ số ma sát lớn (để giảm lực ép cần thiết).

Thường dùng thép tôi để làm bánh ma sát: các loại thép Liên Xô như 40XH,

ƜX15, 18XΓT, 18X2H2BA, 65Γ v.v…, độ rắn bề mặt HRC > 60. Kích thước bộ truyền tương đối nhỏ, làm việc trong dầu, hiệu suất cao nhưng đòi hỏi gia công chính xác và độ nhẵn bề mặt cao.

Gang được dung làm bánh ma sát trong các bộ truyền hở, làm việc khô hoặc có

dầu. Có khi dùng bánh răng gang làm việc với bánh răng thép.

Người ta còn dùng bánh ma sát thép hoặc gang làm việc với bánh ma sát Tectolit hặc phíp. Bộ truyền làm việc khô, không yêu cầu cao về độ chính xác gia công. Kích thước bộ truyền tương đối lớn, hiệu suất thấp, nhưng tác dụng lực lên trục nhỏ hơn so với các bộ truyền bánh ma sát thép hoặc gang.

4.4.2. Ứng suất cho phép

Ứng suất tiếp xúc cho phép [σH] của bánh ma sát bằng thép được định theo độ

rắn bề mặt:

[σH] = (1,5 ÷ 2,5)HB,Mpa

hoặc [σH] = (13 ÷ 18)HRC, Mpa

trị số nhỏ dùng trong trường hợp bộ truyền làm việc không có dầu bôi trơn Đối với bánh ma sát gang, làm việc có dầu:

[σH] = 1,5σbu với σbu - ứng suất bền uốn.

Đối với bánh ma sát bằng tectolit, làm việc khô [σH] = 80 ÷ 100 Mpa.

4.5. Bộ biến tốc vô cấp

Có ba lại biến tốc vô cấp được dùng trong máy móc thiết bị: biến tốc có tiếp xúc trực tiếp giữa bánh dẫn với bánh bị dẫn (hình 4 -8a,b,c); biến tốc có phần tử trung gian (hình 4-8d,e,g,h); biến tốc hành tinh

Hình 4-8: Biến tốc vô cấp

Câu hỏi ôn tập chương 4

Câu 4.1

Trình bày cấu tạo bộ truyền bánh ma sát.

Câu 4.2

Phân loại bộ truyền bánh ma sát.

Câu 4.3

Nêu các thông số hình học chủ yếu của bộ truyền bánh ma sát.

Câu 4.4

Trình bày lực tác dụng lên bộ truyền bánh ma sát.

Câu 4.5

Trình bày sự trượt trong bộ truyền bánh ma sát.

Câu 4.6

Nêu các dạng hỏng và chỉ tiêu tính toán bộ truyền bánh ma sát.

Câu 4.7

Nêu các loại vật liệu thường dùng trong bộ truyền bánh ma sát.

CHƯƠNG 5

BỘ TRUYỀN BÁNH RĂNG

5.1. Khái niệm chung

5.1.1. Giới thiệu bộ truyền bánh răng

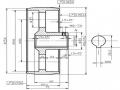

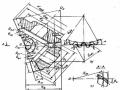

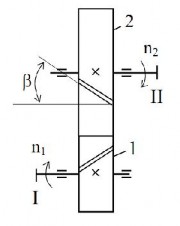

Bộ truyền bánh răng thường dùng truyền chuyển động giữa hai trục song song nhau hoặc chéo nhau như bộ truyền bánh răng trụ (Hình 5-1, 5-2). Cũng dó thể truyền chuyển động giữa hai trục cắt nhau như bộ truyền bánh răng nón (Hình 5-3).

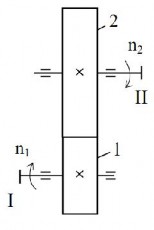

Bộ truyền bánh răng thường có 2 bộ phận chính:

+ Bánh răng dẫn 1, có đường kính d 1, được lắp trên trục dẫn I, quay với số vòng quay n1, công suất truyền động P1, mô men xoắn trên trục T 1

+ Bánh răng bị dẫn 2, có đường kính d2, được lắp trên trục bị dẫn II, quay với

số vòng quay n2, công suất truyền động P2, mô men xoắn trên trục T 2.

+ Trên bánh răng có các răng, khi truyền động các răng ăn khớp với nhau, tiếp xúc và đẩy nhau trên đường ăn khớp (Hình 5-4).

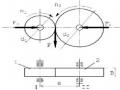

Hình 5-1 Bộ truyền bánh răng

trụ răng thẳng

Hình 5-2 Bộ truyền bánh răng

trụ răng nghiêng

Nguyên lý làm việc của bộ truyền bánh răng có thể tóm tắt như sau: trục I quay với số vòng quay n1, thông qua mối ghép then làm cho bánh răng 1 quay. Răng của bánh 1 ăn khớp với răng của bánh 2, đẩy răng bánh 2 chuyển động, làm bánh 2 quay, nhờ mối ghép then trục II quay với số vòng quay n2.

Truyền chuyển động bằng ăn khớp, nên trong bộ truyền bánh răng hầu như không có trượt (chỉ có hiện tượng trượt biên dạng ở phần đỉnh và chân răng), hiệu suất truyền động của bộ truyền rất cao.

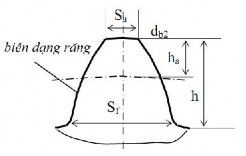

Răng của bánh răng có phần đỉnh răng, phần chân răng, phần biên dạng răng và đoạn cong chuyển tiếp giữa biên dạng răng và chân răng (Hình 5-5). Trong quá trình truyền động, các cặp biên dạng đối tiếp tiếp xúc với nhau trên đường ăn khớp.

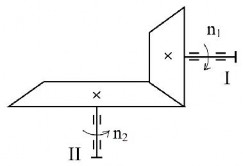

Hình 5-3 Bộ truyền bánh răng nón (côn)

5.1.2. Phân loại bộ truyền bánh răng

Tùy theo hình dạng bánh răng, phương răng và đoạn biên dạng răng, người ta chia bộ truyền bánh răng thành các loại sau:

- Bộ truyền bánh răng trụ: bánh răng là hình trụ tròn xoay, đường sinh thẳng, thường dùng để truyền chuyển động giữa hai trục song song với nhau, quay ngược chiều nhau. Bộ truyền bánh răng trụ có các loại:

+ Bộ truyền bánh răng trụ răng thẳng, phương của răng trùng với đường sinh

của mặt trụ, sơ đồ biểu diễn bộ truyền bánh răng trụ răng thẳng trên (Hình 5-1).

+ Bộ truyền bánh răng trụ răng nghiêng, phương của răng nghiêng so với đường sinh

của mặt trụ một góc đ, sơ đồ biểu diễn bộ truyền bánh răng trụ răng nghiêng trên (Hình 5-2).

+ Bộ truyền bánh răng răng chữ V, bánh răng được tạo thành từ hai bánh răng nghiêng có góc nghiêng như nhau, chiều nghiêng ngược nhau, sơ đồ biểu diễn bộ truyền bánh răng trụ răng chữ V trên (Hình 5-6).

- Bộ truyền bánh răng nón, còn được gọi là bộ truyền bánh răng côn: bánh răng có dạng hình nón cụt, thường dùng truyền chuyển động giữa hai trục vuông góc với nhau. Bộ truyền bánh răng nón có các loại:

+ Bộ truyền bánh răng nón răng thẳng: đường răng thẳng, trùng với đường sinh

của mặt nón chia.

Hình 5-5 Răng bánh răng

Hình 5-4 Bộ truyền bánh răng ăn khớp ngoài

Hình 5-6 Bộ truyền bánh răng chữ V

+ Bộ truyền bánh răng nón răng nghiêng: đường răng t hẳng, nằm nghiêng so với đường sinh của mặt nón.

+ Bộ truyền bánh răng nón răng cung tròn: đường răng là một cung tròn.

- Bộ truyền bánh răng thân khai: biên dạng răng là một đoạn của đường thân khai của vòng tròn. Đây là bộ truyền được dùng phổ biến, đ a số các cặp bánh răng gặp trong thực tế thuộc loại này.

- Bộ truyền bánh răng Novikov: biên dạng răng là một phần của đường tròn.

- Bộ truyền bánh răng xiclôit: biên dạng răng là một đọan của đường xiclôit.

- Bộ truyền bánh răng - thanh răng: thanh răng là bánh răng đặc biệt, có đường kính bằng vô cùng, dùng để đổi chuyển động quay thành chuyển động tịnh tiến và ngược lại.

- Bộ truyền bánh răng hành tinh: ít nhất một bánh răng trong bộ truyền có trục

quay quanh tâm của bánh răng khác.

- Bộ truyền bánh răng ăn khớp trong: tâm của hai bánh răng nằm về cùng một phía so với tâm ăn khớp, hai vòng tròn lăn tiếp xúc trong với nhau.

- Bộ truyền bánh răng sóng: răng của bánh răng có dạng sóng liên tục, thường dùng ăn khớp trong để thực hiện một tỷ số truyền rất lớn.

Trong chương này, chủ yếu trình bày bộ truyền bánh răng thân khai, ăn khớp

ngoài. Các loại bộ truyền khác sẽ được đề cập đến trong sách chuyên khảo về bánh răng .

5.1.3. Thông số hình học của bộ truyền bánh răng trụ răng thẳng

Hình dạng và kích thước của bộ truyền bánh răng trụ răng thẳng được xác định

qua các thông số hình học chủ yếu sau đây (Hình 5-4, 5-5, 5-7):

- Mô đun của răng bánh răng, ký hiệu là m, đơn vị đo là mm. Các bánh răng có cùng mô đun sẽ ăn khớp được với nhau. Giá trị của mô đun m được lấy theo dãy số tiêu chuẩn, để hạn chế số lượng dao gia công bánh răng sử dụng trong thực tế.

Ví dụ: 1; 1,25; (1,375); 1,5; (1,75); 2; (2,25); 2,5; 3; (3,5); 4; (4,5); 5; (5,5); 6;

(7); 8; (9); 10; (11); ..

- Hệ số chiều cao đỉnh răng ha- hệ số này quyết định răng cao hay thấp. Chiều