4.1.3. Nghiên cứu bào chế pellet mesalamin bao giải phóng tại đại tràng

4.1.3.1. Phương pháp bao pellet mesalamin

Máy bao tầng sôi là thiết bị phù hợp nhất để bao kiểm soát giải phóng tại đại tràng cho pellet nhân. Trong luận án này, thiết bị bao tầng sôi có vòi phun từ đáy lên (bottom spray), là một trong những kiểu phun dịch phổ biến được sử dụng trong máy bao tầng sôi.

Quá trình bào chế được thực hiện bằng cách phun dịch bao vào buồng bao chứa pellet nhân. Dịch bao sau khi bám vào pellet nhân, dưới tác dụng của dòng không khí trong buồng bao, dung môi sẽ bốc hơi và chất rắn sẽ bám dần lên bề mặt pellet nhân. Hiệu suất bao film phụ thuộc vào mật độ pellet xuất hiện trong vùng phun dịch, khả năng bám dính của chất lỏng lên bề mặt nhân, hàm lượng chất rắn trong dịch, tốc độ phun dịch và dung lượng khí nóng thổi vào [7].

Các yếu tố ảnh hưởng đến quy trình bào chế pellet bao:

Dịch bao: Dịch bao sử dụng các polyme zein, Eudragit S100 và EC. Trong đó, zein tan trong ethanol, không tan trong nước; EC tan trong ethanol, không tan trong nước và Eudragit S100 tan trong ethanol và nước ở pH > 7. Do đó, có thể lựa chọn ethanol là dung môi hòa tan các polyme trên trong thành phần dịch bao. Tuy nhiên, nồng độ ethanol phải được sử dụng ở tỉ lệ thích hợp, nếu sử dụng ethanol tuyệt đối thì quá trình bao pellet khó kiểm soát an toàn, dễ xảy ra cháy trong quá trình bào chế và dung môi bốc hơi quá nhanh trong quá trình pha chế và bao film, ngược lại nồng độ ethanol trong dung dịch thấp có thể không hòa tan được 3 polyme kiểm soát giải phóng trên. Dựa vào thực nghiệm, luận án đã lựa chọn ethanol 80o làm dung môi trong dịch bao kiểm soát giải phóng. Ở nồng độ polyme trong dịch bao 6 %, quá trình bao được tiến hành thuận tiện, không xảy ra hiện tượng dính pellet khi bao hoặc hiện tượng hình thành nhân con do các giọt dịch bị khô trước khi gặp pellet nhân.

Tốc độ phun dịch: Tốc độ phun dịch phải được kiểm soát và điều chỉnh phù hợp. Nếu tốc độ phun dịch quá thấp, có thể làm khô dịch bao trước khi bám vào pellet, làm mất sản phẩm và giảm hiệu suất bao. Nếu tốc độ phun dịch quá cao, dịch bao quá ướt gây ra hiện tượng dính pellet. Để khắc phục hiện tượng này, nghiên cứu đã lựa chọn tốc độ phun dịch như đã trình bày ở mục 2.2.2.2.

Áp lực khí nén: Áp lực khí nén phun dịch bao thấp sẽ hình thành các giọt dịch bao lớn hơn và có xu hướng tăng sự kết tụ. Ngược lại, áp lực khí phun dịch cao có thể làm dịch phun quá mịn và mạnh ngoài vùng pellet có mật độ cao, làm giảm hiệu suất bao film hoặc làm cho dịch khô quá nhanh trước khi bám được vào pellet. Bởi vậy, áp lực khí phun dịch trong quá trình được điều chỉnh ở 1 bar. Thực nghiệm cho thấy áp lực khí nén ở mức này phù hợp với quy trình bào chế.

Lưu lượng khí trong buồng bao: Lưu lượng khí vào quá thấp, sẽ không đủ lực để đẩy các pellet tung đều trong buồng bao. Ngược lại, lượng khí thối quá cao sẽ làm pellet bay quá cao và dính lên thành túi lọc. Do đó, khi bao film bằng thiết bị bao tầng sôi Qui Long, nghiên cứu đã điều chỉnh tốc độ quạt hút 28 - 30 Hz. Ở tốc độ này, pellet được thổi khí phù hợp cho quá trình bao.

Nhiệt độ khí vào: Quá trình bao được tiến hành thuận lợi khi thiết lập nhiệt độ của luồng khí vào ở 30oC. Ở nhiệt độ này, quá trình hình thành film diễn ra đồng nhất trên bề mặt pellet nhân. Hình chụp SEM cho thấy, khi nhiệt độ khí vào nâng lên 60oC thì xảy ra hiện tượng có những khoảng trống giữa lớp màng bao và bề mặt pellet gồ ghề do dung môi ethanol 80 % bốc hơi quá nhanh. Mặc khác, nhiệt độ bao film là 30oC thì màng bao đều, đồng nhất thành một khối ở lớp màng bao và bề mặt màng bao khá mịn và liên tục.

Có thể bạn quan tâm!

-

Kiểm Soát Tính Lặp Lại Của Quy Trình Sản Xuất Dựa Trên Kết Quả Kiểm Nghiệm Thành Phẩm

Kiểm Soát Tính Lặp Lại Của Quy Trình Sản Xuất Dựa Trên Kết Quả Kiểm Nghiệm Thành Phẩm -

% Dược Chất Giải Phóng Của 3 Lô Viên Mesalamin Giải Phóng Tại Đại Tràng Được Bảo Quản Ở Điều Kiện Lão Hóa Cấp Tốc Sau 6 Tháng (N = 6)

% Dược Chất Giải Phóng Của 3 Lô Viên Mesalamin Giải Phóng Tại Đại Tràng Được Bảo Quản Ở Điều Kiện Lão Hóa Cấp Tốc Sau 6 Tháng (N = 6) -

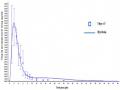

Nồng Độ Mes Trong Huyết Tương Khi Cho Chó Uống Pellet Nhân Và Pellet Gptđt Chứa 500 Mg Mesalamin

Nồng Độ Mes Trong Huyết Tương Khi Cho Chó Uống Pellet Nhân Và Pellet Gptđt Chứa 500 Mg Mesalamin -

Tiêu Chuẩn Cơ Sở Viên Mesalamin Giải Phóng Tại Đại Tràng

Tiêu Chuẩn Cơ Sở Viên Mesalamin Giải Phóng Tại Đại Tràng -

Nghiên cứu bào chế pellet mesalamin giải phóng tại đại tràng - 22

Nghiên cứu bào chế pellet mesalamin giải phóng tại đại tràng - 22 -

Nghiên cứu bào chế pellet mesalamin giải phóng tại đại tràng - 23

Nghiên cứu bào chế pellet mesalamin giải phóng tại đại tràng - 23

Xem toàn bộ 299 trang tài liệu này.

4.1.3.2. Công thức màng bao

Pellet bao mesalamin được bào chế bằng thiết bị bao tầng sôi sử dụng dịch bao gồm: polyme kiểm soát giải phóng (zein, Eudragit S100 và EC), chất hóa dẻo (dibutyl phtalat), chất chống dính (talc) và dung môi hòa tan ethanol 80o.

Polyme kiểm soát giải phóng

Trong những năm gần đây, zein là tá dược được sử dụng nhiều trong nghiên cứu màng bao kiểm soát giải phóng tại đại tràng. Trong luận án, kết quả nghiên cứu in vitro chứng minh không thể sử dụng một mình zein cho màng bao kiểm soát giải phóng tại đại tràng vì zein bị phân hủy khá nhanh bởi enzym pepsin và pancreatin ở dạ dày nên thời gian tiềm tàng của pellet rất thấp, không đạt yêu cầu 4 – 6 giờ. Kết quả nghiên cứu này phù hợp với nghiên cứu của Minh N.U. Nguyen và cộng sự (2019)

khi chỉ sử dụng zein trong công thức mang bao pellet prednisolon giải phóng tại đại tràng. Sau 3 giờ, khoảng 30 % dược chất giải phóng [65].

Để tăng khả năng kiểm soát giải phóng, zein được nghiên cứu kết hợp với một polyme khác là pectin, acid stearic hoặc Eudragit S100. Sự kết hợp giữa zein và pectin trong thành phần màng bao kiểm soát giải phóng tại đại tràng được Wai-Wa Tang và cộng sự nghiên cứu năm 2006. Màng bao được bào chế bằng cách nhúng viên vitamin C vào dung dịch zein 20 % và làm khô tạo thành một màng bao zein mỏng trên bề mặt viên. Viên sau đó được nhúng vào dung dịch pectin 2 % và lập tức nhúng vào dung dịch zein. Bởi vì lớp zein đã được làm khô trước khi nhúng vào dung dịch pectin và zein không tan trong nước nên màng bao zein không trộn lẫn được với dung dịch pectin 2 %. Sau khi nhúng vào dung dịch pectin, viên được nhúng liền vào dung dịch zein và làm khô. Ảnh chụp trên kính hiển vi điện tử quét SEM cho thấy giữa hai lớp màng bao pectin và zein hình thành một lớp nhẵn, cứng, không có cấu trúc lỗ. Lớp liên kết này được chứng minh không bị phân hủy trong thử nghiệm hòa tan in vitro ở môi trường hòa tan có dịch dạ dày và enzym dạ dày. Thời gian Tlag viên bao đạt hơn 5 giờ và giải phóng hơn 80 % sau 24 giờ [107].

Kết quả nghiên cứu trong luận án, khi hòa tan zein và pectin thành một dung dịch và bao lên bề mặt pellet nhân với bề dày 20 % thì màng bao chứa hỗn hợp zein- pectin giải phóng nhanh sau 2 giờ đầu. Kết quả này cũng phù hợp với nghiên cứu của Wai-Wa Tang và cộng sự [107]. Tương tự, màng bao chứa hỗn hợp zein và acid stearic cũng giải phóng nhanh sau 2 giờ ở môi trường pH 1,2.

Tuy nhiên, sự kết hợp giữa zein và Eudragit S100 cho kết quả kiểm soát giải phóng tốt hơn, Tlag đạt 4 – 5 giờ và có dấu hiệu giải phóng nhanh ở các giờ tiếp theo. Sự kết hợp giữa zein mang điện tích dương và một polyme tan ở pH > 5,5 mang điện tích âm là Kollicoat MAE 100P được Minh N.U. Nguyen và cộng sự (2019) nghiên cứu trên pellet prednisolon bao film giải phóng tại đại tràng. Nghiên cứu độ hòa tan in vitro được tác giả tiến hành ở môi trường pH 1,2 trong 2 giờ; môi trường pH 4,6 trong 2 giờ tiếp theo; môi trường pH 6,8 trong 1 giờ sau đó và môi trường pH 7,4 trong 2 giờ cuối. Kết quả nghiên cứu cho thấy, ở tỉ lệ zein : Kollicoat MAE 100P = 4

: 6 thì Tlag đạt 5 giờ và giải phóng phần lớn dược chất sau 7 giờ [65]. Kollicoat MAE

100P là một polyme tan ở pH > 5,5 do đó khi thử nghiệm hòa tan trong 4 giờ đầu ở pH < 5,5 thì màng bao gần như không bị ăn mòn, khả năng kiểm soát giải phóng của màng bao rất tốt, nhưng khi tăng pH lên 6,8 ở 2 giờ tiếp theo thì màng bao nhanh chóng bị ăn mòn, dược chất giải phóng rất nhanh. Qua đó, có thể thấy mô hình thử nghiệm in vitro ảnh hưởng rất lớn đến kết quả Tlag khi sử dụng các polyme tan phụ thuộc pH trong màng bao kiểm soát giải phóng. Hiện vẫn chưa có sự thống nhất về mô hình thử hòa tan in vitro, do đó để xác định hiệu quả kiểm soát giải phóng của màng bao, cần có các thử nghiệm in vivo trên mô hình động vật và người tình nguyện để đánh giá, so sánh và tìm ra sự tương quan in vitro - in vivo.

Nghiên cứu trong luận án cho thấy, hỗn hợp zein-Eudragit S100 kiểm soát giải phóng tốt ở môi trường pH 1,2 trong 2 giờ và pH 6,8 trong các giờ tiếp theo (điều kiện thử hòa tan 1). Tuy nhiên, khi thay đổi điều kiện thử nghiệm khắc nghiệt hơn ở môi trường pH 1,2 trong 2 giờ, sau đó đệm phosphat pH 7,4 trong 3 giờ tiếp theo và cuối cùng là đệm phosphat pH 6,8 ở các thời điểm còn lại thì khả năng trì hoãn giải phóng của pellet bao với hỗn hợp zein-Eudragit S100 không đạt, dược chất giải phóng nhanh chóng khi chuyển qua môi trường pH 7,4 do Eudragit S100 tan ở pH > 7. Do đó, để tăng khả năng trì hoãn giải phóng của thuốc đạt 4 – 6 giờ, nghiên cứu đã kết hợp EC trong công thức màng bao kiểm soát giải phóng. EC là polyme không tan trong nước, khi kết hợp với zein và Eudragit S100 trong màng bao, làm tăng khả năng kiểm soát giải phóng thuốc, kéo dài thời gian Tlag của pellet bao mesalamin, do đó pellet bao và viên nang cứng chứa pellet bao ít giải phóng mesalamin trong các giờ đầu ở môi trường pH 7,4 nhưng các thời điểm tiếp theo màng bao pellet bị mòn dần và bị phá vỡ giúp giải phóng nhiều ở các thời điểm tiếp theo ở môi trường pH 6,8. Kết quả nghiên cứu của luận án cho thấy ở tỉ lệ thích hợp zein, Eudragit S100 và EC trong màng bao, thời gian tiềm tàng Tlag của pellet bao mesalamin đạt hơn 4 giờ và dược chất giải phóng khoảng 80 % sau 9 giờ, đáp ứng yêu cầu thuốc giải phóng tại đại tràng.

Sự kết hợp 3 polyme zein, Eudragit S100 và EC chưa được công bố trong các nghiên cứu trước đó. Kết quả ban đầu cho thấy sự kết hợp này khá thuận tiện cho quá

trình bào chế, có thể áp dụng trên quy mô công nghiệp nếu tiến hành thêm các thử nghiệm ở giai đoạn tiếp theo.

Chất hóa dẻo

Chất hóa dẻo là những chất có tác dụng tăng độ mềm dẻo của polyme. Các polyme thường có tính giòn, lớp bao dễ nứt vỡ do nhiệt độ chuyển kính của các polyme cao hơn nhiều so với nhiệt độ thường. Chất hóa dẻo có thể làm giảm nhiệt độ chuyển kính của polyme do giảm tương tác liên phân tử giữa các chuỗi polyme, tăng tính mềm dẻo của lớp bao, giảm hiện tượng nứt vỡ và cải thiện khả năng bám dính của lớp bao vào nhân pellet. Loại chất hóa dẻo và tỷ lệ sử dụng trong công thức màng bao ảnh hưởng đến đặc tính màng bao, do đó ảnh hưởng đến khả năng kiểm soát giải phóng của lớp bao. Việc lựa chọn chất hóa dẻo dựa trên nhiều yếu tố như khả năng trộn lẫn được với polyme, khả năng khuếch tán chậm trong lớp polyme. Mặc khác, độ nhớt của chất hóa dẻo cũng ảnh hưởng đến tính thấm của lớp bao, độ dính, độ bền của lớp bao [5], [78]. Trong luận án, các chất hóa dẻo DBP, glycerin và TEC được nghiên cứu. DBP là một chất lỏng không màu, tan trong các loại dung môi hữu cơ thông thường nhưng không tan trong nước, trong khi glycerin và TEC là những chất hóa dẻo tan trong nước. Kết quả cho thấy, chất hóa dẻo DBP có thời gian Tlag dài hơn so với lớp bao sử dụng glycerin hoặc TEC. Nguyên nhân có thể do DBP sơ nước nên khả năng phối hợp với các polyme kiểm soát giải phóng tốt hơn tạo nên màng bao đồng nhất so với glycerin và TEC. Mặc khác, tỷ lệ chất hóa dẻo sử dụng trong công thức ảnh hưởng đến khả năng kiểm soát dược chất của pellet bao. Nếu sử dụng quá ít chất hóa dẻo, màng bao polyme dòn, dễ gãy vỡ làm ảnh hưởng đến khả năng kiểm soát giải phóng của màng bao, ngược lại tỷ lệ chất hóa dẻo quá nhiều sẽ làm ảnh hưởng đến liên kết của các phân tử polyme trong thành phần màng bao và có thể dẫn đến làm chậm quá trình giải phóng của màng bao [14]. Mặc khác, pellet bị dính lại với nhau trong quá trình bào chế khi lượng chất hóa dẻo quá nhiều, làm giảm hiệu suất bao hoặc không thể bao. Do đó, cần khảo sát tỉ lệ chất hóa dẻo thích hợp trong công thức. Nghiên cứu cho thấy tỉ lệ chất hóa dẻo bằng 20 % so với tổng lượng polyme sử dụng là phù hợp cho màng bao nghiên cứu.

Chất chống dính

Talc đóng vai trò là tá dược chống dính, làm giảm dính pellet trong quá trình bao và trong quá trình bảo quản. Mặc dù tá dược chống dính rất phổ biến trong công thức màng bao, nhưng có thể ảnh hưởng đến đặc tính của màng bao và sự giải phóng dược chất từ nhân thuốc. Talc có thể làm màng bao giòn và cứng hơn, giảm độ dẻo dai của màng bao do các tiểu phân rắn talc xen vào lớp bao, làm mất tính linh động của chuỗi polyme trong màng bao. Mặc khác, talc là một tá dược không tan nhưng sơ nước nên khi dùng quá nhiều sẽ làm giảm tính thấm của màng bao hoặc có thể gây tắc súng phun do talc kết tập tại vị trí súng phun trong quá trình bao [46]. Các nghiên cứu trong luận án cho thấy, khi sử dụng talc với tỉ lệ 20 % so với tổng lượng polyme sử dụng thì không xảy ra quá trình tắt súng phun trong quá trình bào chế

Bề dày lớp bao

Bề dày lớp bao đóng vai trò quyết định khả năng kiểm soát giải phóng lớp bao. Kết quả nghiên cứu cho thấy, khi tăng bề dày lớp bao so với khối lượng viên nhân thì Tlag của pellet bao mesalamin cũng có xu hướng tăng dần. Nguyên nhân là do khi tăng bề dày lớp bao, sự ăn mòn lớp bao xảy ra lâu hơn, nước lâu thấm vào nhân thuốc hơn để hòa tan dược chất và làm tá dược siêu rã DST trương nở tăng áp lực bên trong để phá vỡ màng bao bên ngoài, do đó thời gian Tlag cũng dài hơn khi tăng bề dày màng bao. Nghiên cứu cho thấy, bề dày màng bao 34 % giúp pellet bao kiểm soát giải phóng theo mô hình thuốc giải phóng tại đại tràng. Kết quả tương tự trong nghiên cứu của Jaleh Varshosaz và cộng sự (2012) khi tăng tỷ lệ lớp bao so với nhân pellet, Tlag của pellet bao có xu hướng tăng dần [49]. Như vậy, tùy thuộc vào mục tiêu bào chế có thể thay đổi bề dày lớp bao để đạt được viên bao có Tlag phù hợp.

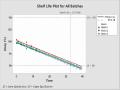

4.1.3.3. Nghiên cứu tối ưu hóa màng bao

Thiết kế thí nghiệm và tối ưu hóa màng bao pellet mesalamin giải phóng tại đại tràng sử dụng phần mềm MODDE 12.0. Qua nghiên cứu khảo sát, lựa chọn 3 yếu tố ảnh hưởng đến quá trình giải phóng dược chất trong pellet là tỷ lệ % Eudragit S100 so với tổng lượng polyme sử dụng, bề dày màng bao so với pellet nhân và nhiệt độ ủ. Thiết kế công thức thí nghiệm theo mô hình mặt hợp tử tại tâm thu được 17 công thức gồm 14 công thức thí nghiệm và 3 công thức kiểm tra. Tiến hành bào chế và đánh giá độ hòa tan của các công thức nghiên cứu. Kết quả thực nghiệm đã tìm ra công thức

tối ưu nhất. Công thức tối ưu sau đó được bào chế lặp lại 3 lần để khẳng định kết quả công thức tối ưu, làm cơ sở để nâng cấp quy mô, đã thu được kết quả khả quan, viên bào chế theo công thức tối ưu có % mesalamin giải phóng nằm trong khoảng tiêu chuẩn dự kiến, chứng tỏ kết quả tối ưu hóa có độ tin cậy cao.

Bằng cách thiết kế nghiên cứu phù hợp, đã cơ bản xây dựng được công thức pellet mesalamin giải phóng tại đại tràng và xác định được ảnh hưởng của các yếu tố đầu vào so với các yếu tố đầu ra (T10 và T80). Cách tiếp cận này hiệu quả hơn so với thiết kế thí nghiệm kiểu truyền thống vì đã thấy được ảnh hưởng hiệp đồng của các biến đầu vào tới các biến đầu ra. Tác động có ý nghĩa thống kê hay không của các biến này tới T10 và T80 cũng được chỉ ra thông qua phân tích phương sai. Cũng thông qua phân tích mặt đáp ứng, công thức màng bao tối ưu cho 240 g pellet nhân mesalamin gồm: zein (33,72 g), Eudragit S100 (28,9 g), EC (33,72 g), DBP (19,27 g), talc (19,27 g) và ethanol 80 % (vừa đủ 1609 ml). Phát triển thành công dạng pellet bao film không chỉ có ý nghĩa với riêng dược chất mesalamin mà còn có tiềm năng ứng dụng với các thuốc được sử dụng trong điều trị các bệnh về đại tràng.

Luận án đã tiến hành đánh giá độ hòa tan in vitro ở hai điều kiện như mục 2.2.4.4, tuy nhiên vẫn còn hạn chế chưa đánh giá được các mô hình thử in vitro khác do có khá nhiều mô hình đánh giá độ hòa tan in vitro được các nhà nghiên cứu trên thế giới áp dụng để nghiên cứu dạng bào chế pellet kiểm soát giải phóng tại đại tràng.

4.2. NÂNG CẤP QUY MÔ

Khi nâng cấp quy mô pellet nhân lên 2,2 kg pellet nhân / mẻ và 2 kg pellet nhân / mẻ bao, quá trình bào chế hạn chế các công đoạn thủ công. Các giai đoạn trong quy trình đều sử dụng máy. Các thông số quá trình được kiểm soát chặt chẽ đảm bảo chất lượng pellet đồng đều giữa các viên trong một lô và giữa các lô.

Công đoạn trộn khô: Thời gian và tốc độ trộn ảnh hưởng đến sự phân tán hàm lượng và sự đồng đều khối bột. Trong luận án, quá trình trộn nguyên liệu khi nâng cấp cỡ lô được thực hiện trên máy trộn siêu tốc với thời gian trộn 10 phút, tốc độ trộn 25 Hz.

Công đoạn trộn bột ướt: Thời gian và tốc độ trộn cũng là hai yếu tố ảnh hưởng chính đến sự phân tán hàm lượng và sự đồng đều độ ẩm trong khối bột. Ở công đoạn

này, luận án đã lựa chọn thông số thời gian trộn là 10 phút, tốc độ trộn 25 Hz giúp bột sau khi trộn đồng đều về hàm lượng và độ ẩm sau khi trộn.

Công đoạn rây: Sử dụng máy xát hạt với lỗ rây có kích thước 5 mm để phá vỡ các khối ẩm dính cục lại trong quá trình trộn bột ướt. Trong công đoạn này, nếu sử dụng rây có kích thước nhỏ thì bột ẩm qua rây sẽ tạo thành những sợi hình trụ dính liền, không làm tơi được khối bột ẩm. Do đó, công đoạn này phải lựa chọn kích thước rây phù hợp cho mục đích bào chế.

Công đoạn ủ bột: Như đã trình bày, thời gian ủ bột giúp độ ẩm đồng đều trong khối bột và bột đủ dẻo thuận tiện cho quá trình vo tròn pellet. Tuy nhiên, đối với các sản phẩm dễ bị phân hủy trong điều kiện ẩm cao như mesalamin thì thời gian ủ bột nên vừa phải, chỉ nên đủ để bột đủ dẻo thuận lợi cho công đoạn vo pellet. Dựa vào thực nghiệm nhận thấy, thời gian ủ bột khoảng 1 giờ thì dược chất không bị giảm về hàm lượng. Ngoài ra, độ ẩm khối bột là yếu tố rất quan trọng để quá trình đùn, vo đạt yêu cầu. Độ ẩm thấp thì pellet sau khi vo thường có hình trụ, tròn ở hai đầu. Ngược lại, độ ẩm khối bột quá cao thì pellet bị dính lại trong quá trình vo làm giảm hiệu suất bào chế pellet nhân. Khối ẩm pellet nhân mesalamin trong khoảng 30 – 35 % giúp quá trình tạo cầu pellet đạt yêu cầu bào chế. Để kiểm soát được độ ẩm trong khoảng mong muốn, cần kiểm soát thời gian của các công đoạn trước đó là công đoạn trộn bột ướt và rây. Thời gian thực hiện 2 công đoạn này không được quá lâu sẽ làm dung môi bốc hơi và giảm độ ẩm của khối bột, ảnh hưởng đến chất lượng pellet nhân ở công đoạn đùn, vo.

Công đoạn đùn: Tốc độ đùn ảnh hưởng đến độ cứng của pellet. Nếu tốc độ đùn quá lớn, pellet tạo thành cứng sẽ ảnh hưởng tới tốc độ hòa tan dược chất từ pellet nhân. Nếu tốc độ đùn thấp thì pellet mềm hơn, quá trình vo sau đó có thể tạo thành các pellet nhỏ không đều. Dựa vào kinh nghiệm sản xuất các sản phẩm pellet tương tự tại công ty, tốc độ đùn 80 vòng/phút giúp quá trình vo tròn pellet đồng đều hơn.

Công đoạn vo: Khối lượng bột mỗi lần vo, tốc độ và thời gian vê ảnh hưởng lớn đến hình dạng pellet, sự đồng đều của pellet mỗi lần vo và các lần vo khác nhau. Qua thực nghiệm xác định khối lượng mỗi lần vo là 200 g bột ướt và thời gian vo là 1,5 phút/lần.