- Lên khuôn: lên khuôn là thủ tục chuyển các mảnh bột nhào đã được tạo hình vào khuôn hoặc khay; sau đó nhanh chóng chuyển khuôn, khay nhanh vào buồng cách ly mà đã được bảo ôn tốt và được giữ ở nhiệt độ 35÷37oC và độ ẩm tương đối 85%. Giai đoạn này gọi là lên men ổn định kết thúc. Trong những năm gần đây các thợ làm bánh đã tăng nhiệt độ của buồng cách ly lên 43÷45oC với độ ẩm tương đối 90%. Dưới những điều kiện này ổ bánh mỳ được cho phép cách ly khoảng 45-60 phút. Vào cuối giai đoạn cách ly chúng có kích cỡ gấp đôi.

3.3.5. Nướng bánh

Tại cuối giai đoạn cách ly khuôn, ổ bánh mỳ được đưa nhanh chóng nhưng cẩn thận vào lò để nướng. Đối với các nhà sản xuất lớn, các ổ bánh mỳ không sử dụng khuôn được chuyển tự động trên các băng tải đai và được tải tự động vào lò nướng. Nhiệt độ của lò thay đổi từ 218÷2320C.

Trong suốt những phút đầu tiên của quá trình nướng. Khí CO2 trong bột nhào dãn nở. Sự dãn nở này làm cho kích cỡ bột nhào tăng rất nhanh. Quá trình lên men xảy ra mạnh mẽ và nhanh hơn bất cứ giai đoạn nào trước đây. Khi nhiệt độ bên trong của ổ bánh mỳ đạt 600C, men bị chết quá trình lên men dừng. Sau đó các thay đổi lớn từ từ xảy ra trong khối bánh. Một luợng ẩm bốc hơi, tinh bột bị hồ hóa và trở nên dễ tiêu hóa hơn, gluten và các protein khác bị đông tụ. Hình dạng bánh ổn định, nhiệt nóng bên ngoài đã làm khô phần bề mặt và hình thành vỏ.

Đến cuối giai đoạn nướng, nhiệt độ tại vỏ bánh đạt cao hơn 1000C, thường khoảng xấp xỉ 1500C, vỏ chuyển thành màu vàng nâu, màu vàng nâu của vỏ là kết quả của sự thay đổi hóa học trong tinh bột, đường và sữa được biết qua phản ứng Mailar và caramen. Trong ổ bánh mỳ, ruột bánh gần với vỏ bánh phụ thuộc vào nhiệt độ vỏ, nhiệt độ giảm từ từ về phía tâm của bánh và đạt khoảng 1000C. Ở nhiệt độ nước bốc hơi mạnh, gluten trở nên cứng đủ để cho ổ bánh mỳ định hình lâu dài và duy trì cấu trúc này.

Những thay đổi về tính chất vật lý trong quá trình nướng dẫn đến một sự thay đổi từ một cấu trúc bọt kín tạo ra cấu trúc xốp. Cấu trúc xốp nhiều hay ít thay đổi tùy theo phương pháp sử dụng để sản xuất bánh mỳ (hình 2.21).

Hình 2.21. Cấu trúc xốp của bánh mỳ sau nướng

Sự hình thành các hợp chất hương bánh mỳ trải qua hai giai đoạn. Trước tiên, các hợp chất này tự nó được hình thành trong giai đoạn lên men chính; Sau đó trong giai

đoạn nướng, một số các hợp chất này có thể phản ứng với nhau hoặc với các thành phần bánh mỳ để tạo thành các hợp chất tạo hương vị khác.

Một số hợp chất tạo hương vị hình thành trong lên men có thể bị mất do nhiệt độ cao khi nướng, nhưng chúng vẫn còn lưu lại và lan tỏa trong ruột bánh mỳ sau khi làm nguội. Trong thời gian bảo quản, các hợp chất hương bị gảm do bay hơi. Có hơn 200 hợp chất tạo hương và vị cho bánh mỳ đã được xác định.

Khi quá trình nướng được hoàn tất ổ bánh mỳ được tháo ra bằng tay hoặc tự động và được bốc lên các khay làm mát chuyển đến các vùng có gió làm nguội đến khi nhiệt độ bên trong lòng ổ bánh đạt 370C.

Cắt và đóng gói. Cắt và bao đóng gói tự động bằng máy đã hoàn tất các công đoạn trong sản xuất bánh mỳ. Bánh sẵn sàng được giao đến các cửa hàng để tiêu thụ.

3.4. Các lỗi sản phẩm và phương pháp đánh giá chỉ tiêu cảm quan của bánh mỳ

3.4.1. Các lỗi bên ngoài sản phẩm

Nguyên nhân gây ra các lỗi bên ngoài bánh mỳ nướng được trình bày ở bảng

2.13.

Bảng 2.13. Bảng các lỗi bên ngoài sản phẩm bánh mỳ nướng

Các lỗi | |||||

Thiếu khối lượng | Thừa khối lượng | Màu vỏ bánh nhạt | Màu vỏ bánh đậm | Các lỗi khác về hình dạng | |

Bột nhào quá chặt, đặc biệt đối với các bánh mỳ tạo hình trong khuôn thiết | * | * | |||

Bột nhào lạnh trong suốt quá trình lên men | * | ||||

Nhiệt độ bột nhào quá cao | * | ||||

Bột nhào thấm nước trong suốt giai đoạn lên men | * | ||||

Bột nhào quá nhão | * | ||||

Bột nhào chưa chín | * | * | * | ||

Bột nhào quá chín | * | * | |||

Quá nhiều men | * | ||||

Không đủ men | * | * | |||

Thời gian lên men không đủ | * | * | |||

Đóng khuôn quá lỏng | * | ||||

Nhiệt độ lò nướng quá cao | * | * | * |

Có thể bạn quan tâm!

-

Công Nghệ Sản Xuất Sirô Có Chứa Maltose, Sirô Giàu Fructose

Công Nghệ Sản Xuất Sirô Có Chứa Maltose, Sirô Giàu Fructose -

Các Thành Phần Làm Tăng Chất Lượng Và Giá Trị Dinh Dưỡng

Các Thành Phần Làm Tăng Chất Lượng Và Giá Trị Dinh Dưỡng -

Thuyết Minh Quy Trình Công Nghệ Sản Xuất Bánh Mỳ

Thuyết Minh Quy Trình Công Nghệ Sản Xuất Bánh Mỳ -

Hoạt Động Của Hệ Enzyme Vi Sinh Vật Trong Từng Giai Đoạn Sản Xuất Tương

Hoạt Động Của Hệ Enzyme Vi Sinh Vật Trong Từng Giai Đoạn Sản Xuất Tương -

Quy Trình Làm Mốc Giống Trong Sản Xuất Tương Công Nghiệp

Quy Trình Làm Mốc Giống Trong Sản Xuất Tương Công Nghiệp -

Kỹ Thuật Sản Xuất Chao Theo Phương Pháp Hiện Đại

Kỹ Thuật Sản Xuất Chao Theo Phương Pháp Hiện Đại

Xem toàn bộ 152 trang tài liệu này.

Các lỗi | |||||

Thiếu khối lượng | Thừa khối lượng | Màu vỏ bánh nhạt | Màu vỏ bánh đậm | Các lỗi khác về hình dạng | |

Nhiệt độ lò nướng thấp | * | * | |||

Quá nhiều muối | * | * | |||

Không đủ muối | * | * | |||

Sử dụng hóa chất cải thiện quá mức | * | * | |||

Nước thừa | * | ||||

Bột có hàm lượng maltose cao | * | ||||

Bột có hàm lượng maltose thấp | * | * | * | ||

Chất tẩy trắng bột quá mức | * | ||||

Bột mỳ quá mạnh | * | ||||

Lên men quá lâu | * | ||||

Vỏ cứng tạo thành trước khi bột nở tối đa | * |

3.4.2. Các lỗi bên trong sản phẩm

Nguyên nhân gây ra các lỗi bên trong bánh mỳ nướng được trình bày ở bảng

2.14.

Bảng 2.14. Bảng các lỗi bên trong sản phẩm bánh mỳ nướng

Các lỗi | |||||||

b1 | b2 | b3 | b4 | B5 | b6 | b7 | |

Bột nhào quá chặt, đặc biệt đối với các bánh mỳ tạo hình trong khuôn thiết | * | * | * | * | |||

Bột nhào lạnh trong suốt quá trình lên men | * | * | |||||

Nhiệt độ bột nhào quá cao | * | * | * | * | * | ||

Bột nhào quá nhão | * | * | |||||

Bột nhào được nhào trộn không đúng cách | * | * | * (quá mức) | * (chưa đủ) | * | ||

Các mảnh bột nhào rớt ra từ máy | * | * | * | ||||

Bột nhào xù xì | * |

Các lỗi | |||||||

b1 | b2 | b3 | b4 | B5 | b6 | b7 | |

Bột nhào chưa chín | * | * | * | * (bột nhào lạnh) | |||

Bột nhào quá chín | * | * | * | ||||

Bột mỳ không được sàng hoặc phối trộn thích hợp | * | ||||||

Bột có hàm lượng maltose thấp | * | ||||||

Bột có hàm lượng maltose cao | * | * | |||||

Bột mỳ quá mạnh kết hợp với thừa men | * | ||||||

Bột mỳ quá mạnh | * | * | |||||

Quá nhiều bụi bột hoặc bột mỳ tạo vỏ trong quá trình lên men | * | * | |||||

Bệnh nớt | * (ẩm ướt) | ||||||

Quá nhiều men | * | * | * | ||||

Men không đủ | * | ||||||

Quá nhiều muối | * | * | * | ||||

Muối không đủ | * | * | * | ||||

Sử dụng quá mức các chất khoáng hoặc chất cải thiện hóa học | * | * | * | ||||

Sử dụng quá mức sữa hoặc chất béo | * | * | |||||

Dầu mỡ từ các máy chia bột | * | ||||||

Quá nhiều dầu thoa khuôn | * | * | |||||

Thời gian lên men không đủ | * | ||||||

Thời gian lên men quá nhiều | * | * | * | ||||

Đóng khuôn lỏng | * | * | |||||

Đóng khuôn không chính xác | * | * | * | ||||

Nhiệt độ lò quá cao | * | * | |||||

Nhiệt độ lò quá thấp | * | * | * | * | * | ||

Phân bố nhiệt trong lò không đều | * | ||||||

Nhiệt trên đỉnh lò quá mức | * |

Các lỗi | |||||||

b1 | b2 | b3 | b4 | B5 | b6 | b7 | |

Nướng không đủ thời gian | * | ||||||

Làm nguội không đúng cách | * |

(Ghi chú: b1. Kết cấu thô; b2. Màu ruột bánh nhạt; b3. Ruột bánh dễ vỡ vụn; b4. Các dấu vết của đường sọc, lõi, sẹo, khối đặc cứng trong ruột bánh; b5. Các lỗ hỗng trong ruột bánh; b6. Mau khô và nhanh thiu; b7. Ẩm ướt, dễ dính răng hoặc ruột bánh mỳ dính chặt)

3.4.3. Phương pháp đánh giá sản phẩm

Để đánh giá chất lượng bánh mỳ thường sử dụng phương pháp chấm điểm. Mục đích chấm điểm là tìm ra các lỗi và xác định nguyên nhân và biện pháp khắc phục.

Chấm điểm bánh mỳ không phải là phương pháp khoa học có độ chính xác tuyệt đối. Trong thực tế ý tưởng con người đóng vai trò quan trọng. Người mà chấm điểm phải có kiến thức khoa học về nướng bánh và khả năng đánh giá.

Một thang điểm đã được xây dựng để đánh giá chất lượng và diện mạo của ổ bánh sản xuất ra với các ổ bánh mỳ lý tưởng về mặt lý thuyết; 11 yếu tố được chỉ định như một giá trị số theo mức độ quan trọng tương đối của chúng, trong đó:

- Có 6 yếu tố được sử dụng để đánh giá đặc tính bên ngoài, đó là thế tích (ứng với khối lượng bột nhào đã cho) được chấm10 điểm, màu của vỏ bánh 8 điểm, hình dạng 3 điểm, độ đồng đều 3 điểm, bánh mỳ và vụn bánh 3 điểm tổng cộng thành 30 điểm;

- Có 5 yếu tố được sử dụng để đánh giá đặc tính bên trong. Đánh giá độ mịn 10 điểm, màu của ruột bánh 10 điểm, kết cấu 15 điểm, mùi thơm 15 điểm và vị 20 điểm tổng cộng 70 điểm;

Một ổ bánh mỳ hoàn hảo đạt 100 điểm mặc dầu thực tế rất khó đạt được. Một số chỉ tiêu cảm quan được sử dụng trong đánh giá bánh mỳ:

- Hình dáng bên ngoài: đồng đều, cân đối, bề mặt vỏ bằng phẳng, không nứt, vỏ nhẵn bóng.

- Màu sắc: vàng nâu hoặc vàng rơm, không cháy đen, không trắng

- Bề mặt: không dính tro, bột sống ...

- Trạng thái ruột: ruột bánh phải dính với vỏ, chín kỹ, ruột bánh nở đồng đều, độ xốp đều, đàn hồi (ấn nhẹ tay ruột phải trở lại trạng thái ban đầu), có màu đặc trưng của ruột bánh mỳ, không dính, không có màu xám và không lẫn những tạp chất khác như bột sống, bụi cát ..

- Vị và mùi đặc trưng của bánh mỳ; không có mùi vị lạ như chua, mặn, đắng, mốc và mùi vị lạ khác.

4. CÔNG NGHỆ SẢN XUẤT NƯỚC CHẤM

Nước chấm có nơi còn gọi là nước tương. Nước chấm vừa là chất điều vị, kích thích tiêu hóa để ăn ngon miệng, đồng thời là một thực phẩm cung cấp một lượng đạm nhất định. Có hai phương pháp sản xuất nước chấm: phương pháp hóa giải và phương pháp lên men. Công nghệ sản xuất nước chấm từ bánh dầu đậu phộng hoặc đậu nành nếu sản xuất theo phương pháp hóa giải thì thời gian thủy phân nhanh, giá thành rẻ, ít

chiếm mặt bằng, mùi vị được người tiêu dùng ưa chuộng, nhưng cũng có những nhược điểm khó khắc phục như hư hao nhà xưởng, gây ô nhiễm cho người trực tiếp sản xuất, môi trường xung quanh và nhất là sản phẩm tạo ra chứa độc tố 3 MCPD (3- monochloropropane-1,2-diol hoặc 3-chloro-1,2-propanediol) vượt mức cho phép nhiều lần có nguy cơ gây bệnh ung thư cho người tiêu dùng. Do đó, phần đông các nước trên thế giới hạn chế việc sản xuất nước chấm bằng phương pháp hóa giải mà đa số sản xuất bằng phương pháp lên men.

Để chế biến các loại nước chấm lên men có thể dùng phương pháp lên men tự nhiên theo dân gian - tức là sử dụng chính những nấm mốc du nhập từ không khí vào nguyên liệu một cách tùy tiện. Làm như vậy có một nhược điểm rất đáng ngại là không thể kiểm soát được sự gây nhiễm, trong đó có cả những loại phát sinh độc tố. Bởi vậy, cách tốt nhất là nên sử dụng các giống thuần đã được kiểm tra kỹ về hoạt tính phân giải nguyên liệu cũng như được đảm bảo rằng chúng không gây độc. Nhật là quốc gia đầu tiên sử dụng “ Phương án sản xuất Shinshiki” đó là phương án sản xuất nước chấm từ đậu nành bằng sự kết hợp giữa phương pháp sử dụng enzyme và phương pháp hóa giải, ưu điểm là rút ngắn thời gian, nồng độ 3 MCPD dưới mức cho phép, nhưng giá thành sản phẩm cao hơn phương pháp hóa giải nhiều vì giá enzyme protease cao.Viện sinh học nhiệt đới đã nghiên cứu cải thiện quy trình công nghệ sản xuất nước chấm từ đậu nành lên men với chủng Aspergillus oryzae đã được chọn lọc có hoạt lực amylase và protease cao, không sinh aflatoxin. Tuy nhiên mùi vị nước chấm vẫn là của mùi lên men chưa quen với khẩu vị của người tiêu dùng Việt Nam.

4.1. Cơ sở sinh học trong sả n xuấ t nướ c chấ m

4.1.1. Vi sinh vật

a) Giống vi sinh vật

Trong sản xuất công nghiệp, điều quan trọng là phải tạo được vi sinh vật thuần chủng. Giống nấm mốc dùng trong sản xuất nước chấm có thể là A.oryzae, A.soyae, A.teriol, A.mellieus, A.niger, A.ochracos…

Tất cả các giống mốc được đưa vào sản xuất nước chấm lên men cần phải đạt được đầy đủ các điều kiện sau đây: giống thuần khiết; có khả năng sinh enzyme protease với hoạt lực cao; có sức phát triển mạnh, có khả năng lấn át các tạp khuẩn khác; không sinh độc tố aflatoxin, orchatoxin … ; tạo hương thơm cho sản phẩm.

Điều kiện môi trường thích hợp nhất cho sự sinh trưởng và phát triển của các giống mốc phân giải protein là: độ ẩm 45÷50%; nhiệt độ 27÷300C; thời gian 60÷72 giờ.

b) Quá trình phát triển của vi sinh vật

Tùy từng loại nguyên liệu cần chế biến mà người ta sử dụng các chủng giống mốc khác nhau; song nhìn chung, quá trình phát triển của mốc trong nguyên liệu diễn ra theo các giai đoạn sau:

- Giai đoạn 1 (sinh trưởng): Sau khi cấy giống vào nguyên liệu từ 8÷10 giờ mốc bắt đầu phát triển, phân chia và hoạt động hô hấp làm cho nhiệt độ trong khối nguyên liệu tăng dần, nhưng khối lượng khuẩn ty lúc này vẫn còn ít.

- Giai đoạn 2 (lên meo): Sợi mốc (khuẩn ty) phát triển mạnh, tỏa nhiệt nhiều hơn làm khối nguyên liệu nóng lên, sợi mốc có màu trắng, kết thành từng tảng và phủ khắp mặt khối nguyên liệu.

- Giai đoạn 3 (phân giải): Sau 24 giờ bào tử mốc hình thành nhiều và có màu

vàng nhạt hoặc hồng nhạt (tùy loại giống). Đồng thời lúc này nấm mốc mới bắt đầu tiết vào môi trường các loại enzyme đặc trưng, mà quan trọng nhất là các protease, các enzyme này hoạt động phân giải nguyên liệu, phân hủy các mạch peptide của các phân tử protein, giải phóng ra các acid amin tự do. Chính vì vậy mà giá trị dinh dưỡng của nguyên liệu tăng lên, đồng thời nguyên liệu có mùi thơm đặc trưng. Lúc này nguyên liệu đã đạt trạng thái “chín sinh học”. Công việc tiếp theo chỉ còn là chiết rút lấy sản phẩm (nếu cần) rồi lưu giữ và bảo quản.

4.1.2. Vai trò của các hệ enzyme trong sản xuất nước chấm

Các chủng giống Aspergillus dùng trong sản xuất nước chấm thường tạo ra 3 loại enzyme quan trọng: hệ enzyme protease, hệ enzyme amylase, hệ enzyme oxy hóa khử. Cơ sở khoa học của công nghệ sản xuất nước chấm là dựa trên cơ sở thủy phân protein bằng protease thành hỗn hợp các acid amin tạo vị ngọt chính cho nước chẩm, các hệ enzyme khác góp phần tạo vị và màu cho sản phẩm.

a) Hoạt động của hệ protease

Đầu tiên là hoạt động của enzyme protease exopeptidase, pH thích hợp cho hoạt động của chúng là 6,5, lượng protease exopeptidase đạt cực đại sau khoảng 36÷42 giờ kể từ khi cấy giống vào nguyên liệu. Lúc này exopeptidase bắt đầu hoạt động mạnh, chúng tác dụng vào các cầu peptide mạch ngắn trong lòng phân tử, đồng thời các exopeptidase tiếp tục phân giải để giải phóng ra các acid amin đơn phân tử. Hoạt động của hệ protease càng mạnh thì sự phân giải nguyên liệu càng triệt để và hàm lượng đạm amin trong nguyên liệu càng cao, điều đó có nghĩa là giá trị dinh dưỡng của sản phẩm càng lớn và vị ngọt càng đậm đà. Mỗi loại acid amin có mặt trong nước chấm đều góp phần tạo nên vị ngọt đặc trưng của sản phẩm. Ví dụ: glutamine tăng vị ngọt của đạm; methionine và cysteine tạo vị thơm của nước chấm; lysine, alanine, proline, leucine.v.v… góp phần tạo nên một vị đậm đà giúp ăn ngon miệng. Hoạt động của hệ enzyme protease đóng vai trò hàng đầu trong quá trình phân giải nguyên liệu và đó là yếu tố quyết định chủ yếu đối với chất lượng sản phẩm.

b) Hoạt động của hệ amylase

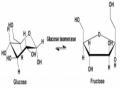

Hệ enzyme amylase của Aspergillus gồm hai thành phần α-amylase và glucose amylase. Khoảng pH tối ưu của chúng là 4,7÷4,9. α-amylase thủy phân thành phần glucid trong nguyên liệu thành maltose và dextrin. Tiếp đó glucose amylase phân cắt hai thành phần trên thành glucose. Chính vì vậy nước chấm có vị ngọt của đường.

c) Hoạt động của hệ oxy hóa khử

Hệ enzyme này cũng gồm 3 thành phần chính. Hoạt động của nó có tác dụng tạo màu và góp phần ngăn cản sự gây nhiễm của các tạp khuẩn. Cụ thể, enzyme peroxydase: oxy hóa các acid amin dạng L, nhờ vậy tạo màu đỏ nâu cho nước chấm; glucose oxydase: ngăn ngừa sự biến đổi trạng thái màu sắc của sản phẩm, nó xúc tác cho phản ứng chuyển hóa glucose thành gluconic và H2O2; catalase: xúc tác cho phản ứng khử H2O2 tạo nước và oxy.

Toàn bộ các phản ứng trên lập thành một hệ thống kín, chuyển hóa liên tục, tạo nên một hiệu quả kháng khuẩn, nghĩa là nó giúp cho nước chấm lên men giảm tỉ lệ nhiễm bẩn bởi các vi sinh vật khác.

4.2. Sơ đồ quy trình công nghệ sản xuất nước chấ m

Sơ đồ quy trình công nghệ sản xuất nước chấm bằng phương pháp lên men được mô tả ở hình 2.22.

Nguyên liệu

Xử lý nguyên liệu

Hấp

Đánh tơi và làm nguội

Nuôi mốc

Đánh tơi

Nước muối

Trộn

![]()

![]()

![]()

Mốc giống

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Thành phẩm

Đóng chai

Nước muối

Bã

Bã thải

Lọc rút

![]()

Nước muối

![]()

Cấy giống

Nhân giống

Thủy phân

Trích ly

Lọc

Ngâm rửa

Pha đấu

Thanh trùng

Hình 2.22. Quy trình công nghệ sản xuất nước chấm bằng phương pháp lên men

4.3. Thuyết minh quy trình

4.3.1. Xử lý nguyên liệ u

Sản xuất nước chấm bằng phương pháp lên men, sử dụng nguyên liệu từ thực vật