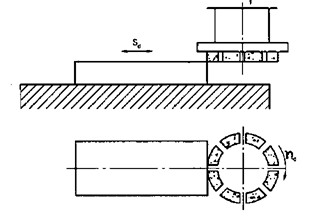

lượt mài để mài hết lượng dư gia công( hình 6-7) hoặc thực hiện trên máy có bàn máy quay tròn quanh tâm của nó còn đầu đá thực hiện chuyển động tiến dao ngang Sng và chuyển động tiến dao đứng Sđứng sau mỗi lượt mài.

Hình 6-7 Mài mặt phẳng bằng đá mài rộng bản.

Phương pháp mài phẳng bằng đá mài hình trụ có ưu điểm dễ thoát phoi, dễ thoát nhiệt do dễ đưa dung dịch trơn nguội vào vùng cắt , do đó đảm bảo được độ chính xác cấp 7 và ch iều cao nhấp nhô bề mặt Ra = 1,6 mm.

Tuy nhiên , do diện tích tiếp xúc giữa đá và chi tiết nhỏ nên năng suất thấp. Để khắc phục nhược điểm này người ta có thể sử dụng đá có bề rộng lớn hơn bề rộng chi tiết.Trong trường hợp này đầu đá chỉ thực hiện tiến dao đứng Sđứng sau mỗi hành trình kép của bàn máy, tuy nhiên máy phải đảm bảo đủ độ cứng vững và phải sửa đá cẩn thận để tránh mặt đá bị côn hoặc đường sinh đá không thẳng dễ gây ra sai số in đập trên bề mặt chi tiết gia công.

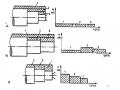

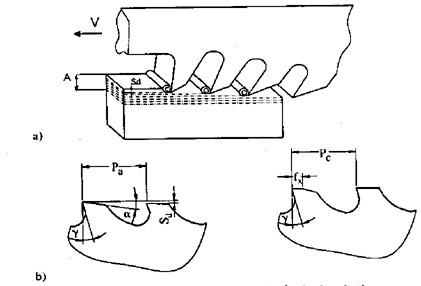

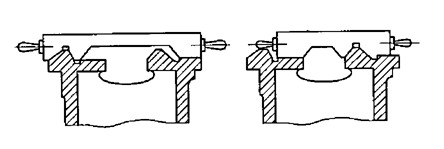

Mài phẳng bằng đá mài mặt đầu (Hình 6-8): Mài phẳng bằng đá mài mặt đầu dùng đá chắp nguyên hoặc đá ghép nhiều mảnh cho năng suất cao, tiết kiện đá và mỡ rộng được khả năng công nghệ của mài.

Có thể bạn quan tâm!

-

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 1

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 2 - Tổng cục Dạy nghề - 1 -

Độ Chính Xác Mặt Dầu Và Mặt Trụ Khi Gia Công Trên Máy Tiện

Độ Chính Xác Mặt Dầu Và Mặt Trụ Khi Gia Công Trên Máy Tiện -

Gá Đặt Trên Khối V Khi Kiểm Tra Trục (1,2. Khối V; 2. Chi Tiết. 4,5,6. Đồng Hồ So)

Gá Đặt Trên Khối V Khi Kiểm Tra Trục (1,2. Khối V; 2. Chi Tiết. 4,5,6. Đồng Hồ So) -

Gá Đặt Trên 2 Mũi Tâm Khi Kiểm Tra Trục (1. Mũi Tâm; 2. Chi Tiết; 3. Đồng Hồ So)

Gá Đặt Trên 2 Mũi Tâm Khi Kiểm Tra Trục (1. Mũi Tâm; 2. Chi Tiết; 3. Đồng Hồ So)

Xem toàn bộ 118 trang tài liệu này.

Hình 6-8 mài mặt phẳng bằng đá mài mặt đầu (Mài phẳng bằng đá chắp)

+ Có thể mài đồng thời nhiều bề mặt trên máy mài chuyên dùng có nhiều trục đá khác nhau

+ Có thể mài đồng thời hai mặt của một chi tiết bằng hai mặt đầu của hai viên đá khác nhau

Nhược điểm của mài mặt đầu là khó thoát phoi, khó dẫn dung dịch trơn nguội vào vùng cắt, do đó khó thoát nhiệt , vì vậy độ chính xác và độ nhẵn bề mặt thấp hơn so với mài bằng đá mài hình trụ.

Muốn đạt độ chính xác và độ nhẵn bóng cao phải dùng chế độ cắt thấp. Để nâng cao năng suất người ta bố trí trục đá nghiêng một góc 20 - 40 so với phương thẳng đứng nhưng do mặt đầu của đá không tiếp xúc toàn bộ với bề mặt gia công nên các vết mài không xoá lên nhau, do đó độ nhẵn bóng bề mặt kém, bề mặt gia công không phẳng.

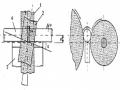

Mài có thể gia công được các bề mặt định hình có đường sinh thẳng , ví dụ, mài các mặt định hình có tiết diện không thay đổi theo phương tiến dao dọc trên máy mài phẳng , các bề mặt định hình tròn xoay ngoài và trong như các rãnh của ca bi ngoài và trong. Mài định hình được thực hiện bằng cách sửa đá có hình dạng và kích thước theo âm bản của chi tiết.Khi mài rãnh định hình trên máy mài phẳng đầu đá chỉ thực hiện tiến dao thẳng đứng Sd sau mỗi hành trình kép để cắt hết chiều sâu rãnh. Khi mài các mặt định hình tròn xoay ngoài hoặc trong đầu đá chỉ thực hiện tiến dao ngang Sng.

Khi mài cần phải có cơ cấu chép hình (giống như phay chép hình)

2.4. Chuốt mặt phẳng.

Chuốt mặt phẳng là mội phương pháp gia công cắt gọt bằng đụng cụ có nhiều lưỡi cắt, cắt cùng một lúc. có nâng suất cao. Chuốt thường dược dùng trong sản xuất hàng loạt lớn và hàng khối (h. 6- 9). Chuốt có thế đạt độ chính xác cấp 7, sai lệch độ phẳng: < 0,05/500 mm.

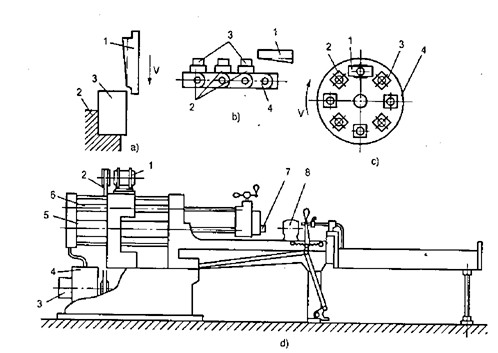

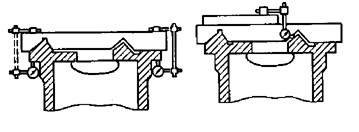

Chuyển động cắt của chuốt rất dơn giản, thường chỉ có chuyển động thẳng, vận tốc cắt nhỏ (2 - 12 m/ph). Chuối mặt phẳng có thể chuốt đứng (h.

6.10 a). Chuốt ngang (h. 6.10 b. d), khi đó chi tiết (bề mặt gia công là rãnh, bậc) được gá trên giá đỡ 8, dao chuốt kẹp trên đầu dao 7 thực hiện chuyển động cắt bằng xilanh thuỷ lực 5, lùi dao bằng xilanh thuỷ lực 6. Dầu được cung cấp nhờ bơm thấp áp 3 và bơm cao áp 4.

Hình 6- 9 Sơ đồ chuốt và các lưỡi cắt của dao chuốt (a- sơ đồ chuốt; b- các lưỡi cắt của dao chuốt).

Nhược điểm của phương pháp chuốt là dao chuốt khó chế tạo, giá thành cao, các răng dao chuốt cùng tham gia vào quá trình cắt nên lực chuốt rất lớn (10- 50 tấn) đòi hỏi máy, dụng cụ. chi tiết phải đủ cứng vững, không dùng chuốt để gia công các chi tiết có độ cững vững thấp vì rất dễ biến dạng.

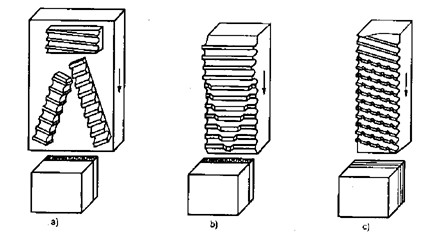

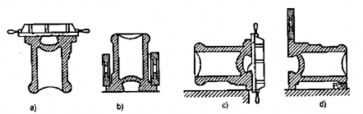

Chuốt mặt phẳng có thể dùng nhiều kiểu dao khác nhau :

Hình 6.11 a. b là kiểu chuốt mảnh, các răng dao chuối có độ cao bằng

nhau và chiểu rộng răng sẽ mở dần ra từ hai phía vào giữa (h 6.11 a), hoặc mở ra cả hai phía (h. 6.11b). Phương pháp này thường dùng đế chuốt bề mặt thô.

Hình 6- 10 Sơ đồ làm việc trên bàn máy.

(a- chuốt đứng; b- chuốt ngang; c-chuốt bàn quay). 1- dao; 2- đồ gá; 3- chi tiết; 4- bàn quay

d- Sơ đồ chuốt ngang.( 1- động cơ; 2- bộ truyền động; 3; 4- bơm thủy lực; 5;6- xi lanh; 7- đầu gá dao; 8- giá đỡ chi tiết).

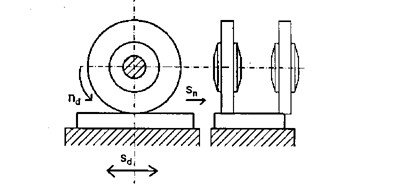

Hình 6.11c là kiếu chuốt lớp. dao có bề rộng như nhau, từ răng trước đến răng sau có một lượng nâng Sn = 0,05 - 0.15 mm/răng, ngoài các răng cắt thô còn có các răng cắt tinh, răng sửa đúng. Phương pháp này dùng để gia công bề mặt đã qua gia công thô.

Hình 6.11. Các kiểu dao chuốt mặt phẳng

Để tăng năng suất khi chuốt măt phẳng. người ta thay chuyến động tịnh tiến của dao bằng chuyến động tịnh tiến hoặc chuyển động quay liên tục của băng tải xích trên đồ gá đặt chi tiết.(hình 6-10).

2.5. Cạo mặt phẳng.

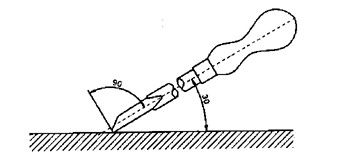

Cạo mặt phẳng là phương pháp gia công tinh mà không yêu cầu những thiết bị đặc biệt Cạo có thể thực hiện bằng tay hoặc cơ khí. Khi cạo bằng tay thường dừng dao cạo bằng thép dụng cụ (h.6-12). Để giảm nhẹ sức lao động và thời gian gia công có thể dùng các gá lắp cơ khí để cạo.

Hình 6- 12 Dao cạo bằng tay

Để cạo mặt phẳng trước đó ta phải dùng bản mẫu (có độ phẳng cao), phủ lên đó một lớp sơn đỏ rất mỏng rồi áp lên chi tiết để kiếm tra độ phẳng, sau đó tìm những điểm cao có dính sơn dể cạo. Bề mặt phẳng được đánh giá qua số điểm dính sơn phân bố trên mặt phẳng:

Cạo thổ: Từ 12 - 18 điểm, trên diện tích 25x 25 mm2 . Cạo tinh: 20 - 25 điểm trên diện tích 25x25 mm2.

Lượng dư khi cạo tuỳ thuộc vào kích thuớc bề mặc phẳng cần cạo.

thường lấy từ 0,14-0,15 mm.

Khi cạo chi tiếc tạo nên từ nhiều măt phẳng (sống trượt, băng máy) người ta thường cạo bề mặt có kích thước lớn truớc. Bề mặt kích thước nhỏ sau.

Cạo mặt phẳng có những ưu điểm sau :

Có thể đạt độ phẳng của bề mặt cao (0,01/100 mm) bằng những dụng cụ đơn giản.

Có thể gia công tinh những mặt phẳng có kết cấu phức tạp. ở những vị trí mà các phương pháp khác không gia công được.

Có thể gia công tinh lần cuối các mặt phẳng lớn.

Mặt phẳng được gia công lần cuối bằng cạo có thể giữ được lớp dầu bảo đảm bôi trơn tốt trong quá trlnh làm việc. Tuy nhiên khi cạo bằng tay thường tốn sức và không cạo được bề mặt quá cứng.

3. Kiểm tra mặt phẳng

Mục tiêu:

- Nhận biết được phương pháp kiểm tra mặt phẳng;

- Biết cách kiểm tra mặt phẳng bằng dụng đo thông dụng.

- Có tính chính xác trong học tập.

Kiểm tra mặt phẳng sau khi gia công là kiểm tra xem mặt phẳng đó có thỏa mãn công nghệ làm việc theo thiết kế, để nghiệm thu.

Ví dụ : khi gia công sống trượt của' máy công cụ. sống trượt là tập hợp nhiều mặt phẳng có chức năng dẫn hướng các bộ phận máy khi di chuyển trên đó. Sau khi gia công cẩn kiểm tra hình dạng, vị trí của các mặt phẳng, độ chính xác của các khâu- trong chuỗi kích thưóc công nghệ và chất lượng bề mặt gia công.

Hình dạng, độ chính xác vị trí của các mặt phẳng có thể kiểm tra. đánh giá theo dưỡng mẫu bằng cách đặt và dịch chuyển dưỡng trên bề mặt cần kiểm (h. 6.13) hoặc kiểm tra bằng đổng hổ so (h. 6.14).

Hình 6. 13.Kiểm tra mặt phẳng bằng dưỡng

Hình 6. 14. Kiểm tra mặt phẳng đồng hồ so

Kiểm tra độ không phẳng của mặt phẳng có thế dùng dưỡng kiểm, đổng hổ so. phương pháp thuỷ tĩnh, phương pháp quang học ...

Kiếm tra theo dưỡng được thực hiện bằng cách phủ mội lớp son đều. mỏng lên mặt phẳng bàn rà, thước rà dùng làm dưỡng mẫu để rà lên bề mặt cẩn kiếm (h.6-15), sau khi dẩy các mặt trượt di lại. những chỗ lồi trên bề mặt cẩn kiểm sẽ dính lớp son. Phương pháp này chỉ phát hiện được độ không phẳng, nhưng không xác định được giá trị của các đại lượng đó.

Kiểm tra bằng đổng hổ so, dùng để đánh giá độ song song của hai mặt phẳng trên một chi tiếl bằng cách đạt một mặt phẳng lên bàn máp (có độ phảng cao) và dùng đổng hồ so di chuyển trên mặt phẳng kia, trị số thể hiện trên đổng hổ, đánh giá độ không song song của hai mặt phẳng

Hình 6- 15 Kiểm tra độ phẳng bằng vết son

Kiếm tra độ phẳng của mặt phẳng bằng phương pháp thuỷ tĩnh là phương pháp dựa thco nguyên lắc bình thông nhau- Phương pháp này dùng đế kiểm tra mặt phẳng (băng máy) dài 10 - 100 m hoặc những bề mặt cẩn kiểm cách nhau xa. Khi đó người ta dùng các bình có vạch chỉ thị (có các tiếp điểm điện khi đóng sẽ làm đèn sáng) đặt ở các vị trí cần kiểm, những bình này nối vói nhau bằng những ống chứa nước hoặc thuỷ ngân. Phương pháp này cũng dùng để cân chỉnh máy khi gá dạt trên sàn nhà xưởng.

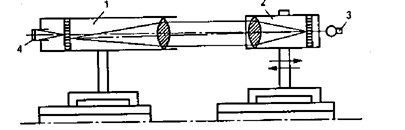

Kiếm tra bằng phương pháp quang học có thể thực hiện bằng nhiều cách, hình 6.16 là phương pháp dùng để kiếm tra bằng cách di chuyển ống kính 2 trên bề mặt cần kiểm, nếu bề mặt không phẳng tia sáng được chiếu từ nguổn sáng 3 sẽ lệch đi so với mặt chuẩn trên vật kính của ống ngắm 4.

Hình 6- 16. Kiếm tra bằng phương pháp quang học

(1- ống gá kiểm; 2- ống kính; 3- nguồn sáng; 4- ống ngắm) Câu hỏi

Câu 1.Nêu đặc điểm. Khả năng công nghệ và phạm vi sử dụng của các phương pháp gía công mặt phẳng : phay mặt phẳng, bào, xọc mặt phẳng, chuốt mặt phẳng, mài mặt phẳng,.

Câu 2. Hãy so sánh các phương pháp gia công bào và xọc mặt phẳng,

Câu 3.Trình bầy phương pháp kiểm tra mặt phẳng bằng dưỡng và đồng hồ so ?