a b

Hình 1.12. Ảnh SEM bề mặt mẫu LaNi2,49Al1,98Mn0,49Co0,08

ban đầu (a), và sau 23 ngày ngâm trong dung dịch KOH 5M (b) [14]

a b

Hình 1.13. Ảnh SEM bề mặt mẫu LaNi2,49Al1,98Mn0,49Co0,08 chưa phóng nạp (a), và phóng nạp 200 chu kỳ CV (b) [15]

Có thể bạn quan tâm!

-

Chế tạo hợp kim gốc lani5 làm vật liệu điện cực âm độ bền cao để sử dụng trong ăcquy ni-mh - 1

Chế tạo hợp kim gốc lani5 làm vật liệu điện cực âm độ bền cao để sử dụng trong ăcquy ni-mh - 1 -

Chế tạo hợp kim gốc lani5 làm vật liệu điện cực âm độ bền cao để sử dụng trong ăcquy ni-mh - 2

Chế tạo hợp kim gốc lani5 làm vật liệu điện cực âm độ bền cao để sử dụng trong ăcquy ni-mh - 2 -

![Biến Thiên Nhiệt Độ Theo Điện Lượng Và Tốc Độ Nạp Điện [68]](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Biến Thiên Nhiệt Độ Theo Điện Lượng Và Tốc Độ Nạp Điện [68]

Biến Thiên Nhiệt Độ Theo Điện Lượng Và Tốc Độ Nạp Điện [68] -

Nguyên Lý Máy Nhiễu Xạ Tia X 4 Vòng Tròn Và Thiết Bị D8 – Advance

Nguyên Lý Máy Nhiễu Xạ Tia X 4 Vòng Tròn Và Thiết Bị D8 – Advance -

Tổng Trở Của Quá Trình Điện Cực Nhiều Giai Đoạn

Tổng Trở Của Quá Trình Điện Cực Nhiều Giai Đoạn -

Phân Tích Thành Phần Pha Và Cấu Trúc Tinh Thể Của Hợp Kim

Phân Tích Thành Phần Pha Và Cấu Trúc Tinh Thể Của Hợp Kim

Xem toàn bộ 104 trang tài liệu này.

Sau các chu kỳ phóng nạp CV, bề mặt hạt bị biến đổi, trở nên nhám hơn, các cạnh sắc và vùng bề mặt xung quanh hạt bị biến đổi nhiều nhất. Sau 200 chu kỳ phóng nạp hạt lớn bị bào mòn nhỏ lại, cạnh viền bị mẻ vỡ, biến dạng không đều.

1.2.5. Tính chất từ của hợp kim LaNi5

LaNi5 có tính thuận từ, ở 4,2 K độ từ thẩm 3,7.10-3 BT-1 và giảm nhẹ khi tăng nhiệt độ tới 300C [20]. Trong quá trình nghiền cơ học và phóng nạp hợp kim gốc LaNi5 thường giải phóng kim loại Ni. Các nguyên tử Ni này khuếch tán ra bề mặt, tạo thành các nhóm trên bề mặt hạt. Đây chính là nguyên nhân tạo ra tính chất sắt từ của LaNi5. Đặc tính này của hợp kim chỉ mới được khẳng định bằng phương pháp đo từ [16, 98, 99]. Hiện tượng giải phóng Ni cho thấy khả năng xuất hiện ăn mòn chọn lọc, làm giảm tuổi thọ làm việc của vật liệu và điện cực.

1.2.6. Ảnh hưởng của kích thước hạt đến tính chất hợp kim LaNi5

Hợp kim hấp thụ hyđrô cần lưu ý đến ba thông số chính: thành phần hợp kim, cấu trúc tinh thể và kích thước hạt hợp kim.

Một số tác giả đã nghiên cứu ảnh hưởng của kích thước hạt đến các tính chất điện hóa của hợp kim LaNi5. Boonstra và cộng sự [24] cho thấy quá trình hoạt hóa của điện cực LaNi5 nhanh hơn khi giảm kích thước hạt. Họ giải thích điều này là do diện tích bề mặt riêng tăng khi kích thước hạt nhỏ. Do đó, mật độ dòng điện tại bề mặt của hạt LaNi5 giảm, dẫn đến quá trình nạp và phóng điện xảy ra hiệu quả hơn, kết quả là lượng hyđrô hấp thụ/nhả hấp thụ cao hơn. Điều này làm tăng sự nứt vỡ hạt và sau đó lại làm tăng hoạt tính của điện cực. Mặt khác, khi giảm kích thước hạt vật liệu có diện tích bề mặt riêng cao sẽ tăng sự ôxy hóa bởi dung dịch điện ly dẫn đến giảm tuổi thọ của điện cực.

Ngược lại, Naito và cộng sự [74] lại cho thấy dung lượng phóng tối đa và khả năng phóng điện tốc độ cao của điện cực MmNi3,31Mn0,37Al0,28Co0,64 được cải thiện bằng cách tăng kích thước hạt hợp kim từ khoảng 20 µm ÷ 25 μm đến khoảng 106 μm ÷ 125 μm. Theo họ yếu tố quan trọng là việc lựa chọn một kích thước hạt tương đương với kích thước lỗ xốp nền niken để đạt được

tiếp xúc điện tốt nhất.

Zhaoliang và Dongsheng [117] tiến hành nghiên cứu so sánh hiệu suất của các điện cực La0,65Nd0,2Pr0,15Ni3,55Co0,75Mn0,4Al0,3 có kích thước hạt trong các khoảng từ nhỏ hơn 30 μm đến khoảng từ 47 μm đến 74 μm. Các điện cực với kích thước hạt trong khoảng từ 54 μm đến 74 μm có dung lượng tốt nhất, có khả năng phóng điện tốc độ cao và ổn định. Họ không thấy hiệu ứng của kích thước hạt đến hoạt tính của điện cực.

Heikonen và cộng sự [44] nghiên cứu ảnh hưởng của kích thước hạt đến quá trình phóng điện của hệ Ni-MH bằng mô hình toán học. Một thông số quan trọng trong mô hình này là độ dẫn điện của pha rắn, chủ yếu liên quan đến điện trở tiếp xúc giữa các hạt. Họ không đề cập đến sự nứt vỡ điện cực cũng như quá trình ôxy hóa hợp kim. Mô hình cho thấy kích thước hạt ảnh hưởng đến hiệu suất điện cực và ảnh hưởng này trở nên quan trọng hơn khi tăng tốc độ phóng điện. Họ cho rằng để có điện cực với diện tích bề mặt hoạt tính lớn, hiệu suất cao nên sử dụng vật liệu có kích thước hạt không đồng đều. Ngoài ra, đường mô phỏng Ragone với các kích cỡ hạt khác nhau cho thấy mật độ năng lượng tăng nhẹ do sự giảm kích thước hạt. Hạt nhỏ hơn làm giảm thời gian hyđrô di chuyển tới bề mặt, do vậy mật độ công suất của điện cực tăng khi giảm kích thước hạt vật liệu.

Ise [48] thấy rằng các hạt nhỏ thích hợp để nâng cao hiệu suất điện cực MH. Tuy nhiên, khi kích thước các hạt quá nhỏ (dưới 25 μm) lại làm giảm dung lượng và tuổi thọ của điện cực.

Nghiên cứu của Yuan và Xu [113] trên hợp kim MlNi3,65Co0,75Mn0,4Al0,2 với kích thước hạt thay đổi từ 125 μm đến 25,5 μm cho thấy khi kích thước hạt nhỏ thì dung lượng phóng của chu kỳ đầu tiên lớn hơn và dung lượng bão hòa đạt được sớm hơn. Tuy nhiên, dung lượng phóng tối đa tăng với sự tăng kích thước hạt. Sự giảm dung lượng phóng theo chu kỳ gần như không phụ

thuộc vào kích thước hạt trừ hạt 25,5 μm cho thấy tốc độ suy giảm nhanh hơn

một chút.

Yu và cộng sự [107] cho thấy sự hoạt hóa của điện cực TiMn1,25Cr0,25 nhanh hơn khi kích thước hạt giảm. Kết quả này đã được giải thích bởi diện tích bề mặt riêng của các hạt nhỏ là lớn hơn của hạt có kích thước lớn, đẩy nhanh sự phân ly của hyđrô, dẫn đến lượng hyđrô hấp thụ, nhả hấp thụ lớn hơn. Điều đó làm tăng sự nứt vỡ và tăng tốc quá trình hoạt hóa. Rongeat và Roue [88] cho thấy điện cực MgNi với kích thước hạt trên 75 μm có dung lượng phóng ban đầu cao hơn, tuổi thọ dài hơn và có khả năng phóng điện dòng lớn. Ngược lại, Zhong và cộng sự [120] lại công bố điện cực trên cơ sở Ti-V với kích thước hạt dưới 30 μm cho dung lượng phóng tối đa và độ ổn định tốt nhất. Hơn nữa, Zhang và Sun [117] thấy rằng điện cực Mm (NiCoMnAl)5 với hạt lớn có thể tạo ra bề mặt hoạt động mới do sự nứt vỡ có dung lượng tốt nhất, khả năng phóng điện tốc độ cao và tính ổn định lâu dài. Zheng et al. [119] đề xuất rằng khi kích thước hạt nhỏ sẽ giảm thời gian để hyđrô khuếch tán tới bề mặt, làm gia tăng đáng kể mật độ công suất.

Các phương pháp phóng nạp, phân cực tuyến tính, phổ tổng trở điện hóa (EIS) và phương pháp bậc điện thế đã được sử dụng để nghiên cứu các tính chất điện hóa của hợp kim tích trữ hyđrô MmNi3,8Co0,75Mn0,4Al0,2 với kích thước hạt thay đổi [116]. Tại mật độ dòng phóng là 900 mA/g, hợp kim với kích thước hạt nhỏ cho khả năng phóng điện tốc độ cao trên 86% trong khi các hợp kim với kích thước hạt lớn không thể phóng điện trong khoảng điện thế tương tự. Các hợp kim với kích thước hạt nhỏ cho thấy điện trở tiếp xúc và điện trở phân cực thấp sau khi được hoạt hóa đầy đủ. Cả mật độ dòng trao đổi và hệ số khuếch tán của hyđrô đều tăng lên trong khi nồng độ hyđrô giảm. Phản ứng chuyển điện tích trên bề mặt của các hạt hợp kim với kích cỡ khác nhau ắt hẳn là nguyên nhân chủ yếu gây ra những thay đổi trong tính

chất điện hóa, đặc biệt là phóng điện tốc độ cao.

Theo các nghiên cứu khác nhau, rõ ràng kích thước hạt là một thông số quan trọng cho việc chế tạo điện cực hiệu suất cao cho pin Ni-MH. Nhìn chung, ảnh hưởng của kích thước hạt đến động học, mật độ công suất và dung lượng phóng đã công bố có phần không thống nhất.

Các nghiên cứu trước đây cho thấy quá trình hấp thụ và giải hấp thụ hyđrô diễn ra trong quá trình phóng nạp gây nên ứng suất trong dẫn đến hiện tượng nứt vỡ hạt vật liệu, làm giảm tiếp xúc điện dẫn đến điện cực làm việc không ổn định và suy giảm thời gian sống [77]. Khi kích thước hạt vật liệu giảm xuống dưới 5m thì quá trình phá vỡ các hạt trong quá trình phóng nạp sẽ không xảy ra [89]. Kết quả nghiên cứu gần đây cho thấy chiều dày lớp hoạt hoá ổn định xác định bằng thực nghiệm đạt khoảng từ 0,8 m đến 1,6 m (LaNi4,3-xAl0,3Mn0,4Cox) [103], là cơ sở cho việc giảm kích thước hạt để tăng dung lượng, hiệu suất sử dụng và tốc độ các quá trình điện hoá của vật liệu.

1.2.7. Các phương pháp chế tạo hợp kim LaNi5

Hợp kim bột gốc LaNi5 đã được nghiên cứu chế tạo theo các phương pháp sau đây:

- Phương pháp khử khuếch tán (với tác nhân khử là Ca): nguyên liệu ban đầu là các ôxít được phối liệu với tỷ lệ thích hợp, hỗn hợp ôxít được khử bằng Ca tại nhiệt độ cao, thời gian phản ứng dài [1, 8, 9, 95].

- Phương pháp hợp kim hóa cơ học: hỗn hợp kim loại, với tỷ lệ thích hợp, được nghiền lẫn với nhau để tạo thành hợp kim. Hợp kim ban đầu thường là vô định hình, tiếp theo cần ủ để kết tinh lại. Phương pháp này đòi hỏi thiết bị nghiền có năng lượng cao, thời gian nghiền lớn, quá trình nghiền, ủ cần phải bảo vệ trong môi trường khí trơ [56, 91].

- Phương pháp nấu chảy: Phối liệu là các kim loại thành phần theo tỷ lệ

xác định. Hợp kim được nấu chảy bằng hồ quang hoặc bằng cảm ứng. Sau đó

chuyển qua công đoạn nghiền tạo thành vật liệu hạt [13, 16, 29, 34].

1.2.8. Các hướng nghiên cứu ở trong nước về hợp kim LaNi5

Ở nước ta nghiên cứu hợp kim gốc LaNi5 và ăc quy Ni-MH mới đang ở giai đoạn khởi đầu. Có hai nhóm nghiên cứu đã chế tạo và khảo sát một số tính chất của hợp kim gốc LaNi5.

Nhóm 1: Viện Hóa học thuộc Viện Khoa học và Công nghệ Việt Nam đã chế tạo hợp kim LaNi5 theo phương pháp khử khuếch tán (phương pháp hóa học mềm) [8], và xác định đặc tính hấp thụ hyđrô của vật liệu này. Phương pháp hóa học mềm tỏ ra có nhiều ưu điểm trong chế tạo vật liệu mịn, kích thước hạt nhỏ.

Nhóm 2: Viện đào tạo quốc tế về Khoa học Vật liệu (ITIMS) - Đại học Bách Khoa Hà Nội và Viện Kỹ thuật Nhiệt đới thuộc Viện Khoa học và Công nghệ Việt Nam đã phối hợp nghiên cứu chế tạo hợp kim LaNi5 bằng phương pháp nấu chảy hồ quang. Các tác giả đã chế tạo thành công hợp kim gốc LaNi5 và nghiên cứu tác động của nhiều phụ gia nhóm 1, thay thế cả La và Ni, đến tính chất điện hóa của điện cực:

- Phụ gia đất hiếm Nd, Gd, Pr...thay thế một phần La [42]

- Phụ gia thay thế Ni như: Fe, Si, Co, Mn, Al [98, 99]

Từ vật liệu tự chế đã nghiên cứu chế tạo anôt và ăc quy kích thước nhỏ.

Hiện nay có hai hướng nghiên cứu đang được tiếp tục là nghiên cứu nâng cao dung lượng vật liệu theo hướng chế tạo hợp kim gốc LaNi5 kích thước nanô và nghiên cứu kết hợp vật liệu – công nghệ để chế tạo ăc quy Ni – MH có độ bền cao.

Nghiên cứu phụ gia Co [3, 103]:

- Phụ gia Co thay thế một phần Ni với tỉ lệ Co x = 0 ÷ 1 không làm thay

đổi dạng cấu trúc tinh thể của hợp kim gốc LaNi5.

- Phụ gia Co làm tăng rõ rệt dòng trao đổi i0, dung lượng bề mặt QS, điện dung lớp điện kép Cdl, các đại lượng này đạt giá trị cao nhất tại tỉ lệ Co x= 0,5 và 0,75. Ngược lại, Co làm giảm điện trở phân cực Rp, điện trở chuyển điện tích Rct, đến giá trị nhỏ nhất tại tỉ lệ Co x=0,5 và 0,75.

- Chiều dày tối thiểu lớp hoạt hoá bề mặt S và chiều dày tối đa lớp hoạt hoá ổn định dođ phụ thuộc rất mạnh vào tỉ lệ Co trong hợp kim. Lớp hoạt hoá bề mặt đạt chiều dày lớn nhất S= 4Å tương ứng với hai lớp nguyên tử, lớp hoạt hoá ổn định đạt chiều dày lớn nhất dS= 1,2 m.

- Kết quả phân tích tổng trở cho thấy hợp kim LaNi4,3-xCoxMn0,4Al0,3 có tỉ lệ Co tối ưu cho quá trình nạp là x=0,5 ; cho quá trình phóng là x=0,75. Đây là cơ sở cho việc lựa chọn chính xác hơn tỉ lệ Co trong thành phần hợp kim.

Nghiên cứu phụ gia polianilin (PANi) [3, 6, 7, 96]

Nghiên cứu tác động của phụ gia điện cực PANi đến tính chất điện hoá của điện cực gốc LaNi5 được thực hiện bằng các phương pháp phân cực vòng đa chu kỳ CV, tổng trở điện hoá và phân tích bề mặt. Kết quả cho thấy:

- Phụ gia PANi chế tạo bằng phương pháp điện hoá, với tỉ lệ thích hợp, đã làm tăng dòng trao đổi i0, tăng điện lượng phân cực CV, làm tăng dòng ôxy hoá hiđrua tại -0,8 V và dòng khử (nạp) tại -1,2 V, làm tăng dung lượng bề mặt và điện dung lớp kép, làm giảm điện trở phân cực Rp và điện trở chuyển điện tích Rct. Kết quả cho thấy tỉ lệ % khối lượng phụ gia PANi trong điện cực bột ép tối ưu là 2 %, đáp ứng yêu cầu cải thiện tính chất điện hoá và nâng cao hiệu quả sử dụng.

- Phụ gia PANi với 2 % khối lượng đã làm giảm hiện tượng nứt vỡ các hạt hợp kim hoạt hoá của điện cực, do đó duy trì được diện tích hiệu dụng bề mặt hoạt hoá và độ ổn định của phản ứng điện cực, kéo dài được tuổi thọ làm việc của điện cực.

- Nguyên nhân chính của các tác động tích cực là do PANi chế tạo bằng

phương pháp điện hoá có cấu trúc chuỗi hạt lồng ghép tạo thành búi nhỏ có độ rỗng xốp cao, có khả năng tạo đệm đàn hồi giữa các hạt rắn. Với tỉ lệ thích hợp 2%, diện tích hiệu dụng của bề mặt được tiếp xúc điện và dung dịch KOH là cao nhất làm cho tốc độ của phản ứng điện cực tăng, dung lượng tăng, điện trở giảm. Tuy nhiên nếu tăng tỉ lệ PANi cao hơn, diện tích tiếp xúc điện bị giảm, dung lượng chung cũng giảm theo.

1.3. Kết luận chương 1 – nội dung nghiên cứu của luận án

Từ những kết quả tổng quan trên đây, đề tài luận án đặt ra các nội dung nghiên cứu cụ thể như sau:

- Chế tạo hợp kim LaNi4,3-xCoxMn0,4Al0,3 bằng phương pháp nấu luyện hồ quang và nghiền cơ. Nghiên cứu ảnh hưởng của thành phần phối liệu đến thành phần hợp kim, ảnh hưởng của thời gian nghiền đến kích thước, phân bố kích thước hạt và cấu trúc tính thể của hợp kim.

- Nghiên cứu ăn mòn hợp kim LaNi4,3-xCoxMn0,4Al0,3 trong dung dịch KOH trên hai đối tượng là điện cực khối và hợp kim bột.

- Nghiên cứu ảnh hưởng của kích thước hạt đến tính chất điện hóa của hợp kim LaNi4,3-xCoxMn0,4Al0,3 bằng phương pháp CV và tổng trở điện hóa.

- Nghiên cứu ảnh hưởng của kích thước hạt đến khả năng phóng nạp của điện cực LaNi3,8Co0,5Mn0,4Al0,3 bằng các phương pháp phóng điện dòng tĩnh, thế tĩnh. Xác định ảnh hưởng của kích thước hạt đến dung lượng làm việc của hợp kim và hệ số khuếch tán của hyđrô trong khối hợp kim.

CHƯƠNG 2

CÁC PHƯƠNG PHÁP NGHIÊN CỨU

2.1. Các phương pháp chế tạo vật liệu và điện cực

2.1.1. Phương pháp nấu luyện bằng hồ quang

Trước đây phương pháp hồ quang được sử dụng chủ yếu cho sản xuất thép hợp kim mác cao, ngày nay lò nấu luyện hồ quang chân không được sử dụng để chế tạo những hợp kim dễ bị ôxy hóa hoặc khó nóng chảy, tinh chế kim loại. Ưu điểm là cấu tạo không quá phức tạp, dễ dàng sử dụng, thể tích nhỏ, thời gian nấu nhanh, mẫu nấu có độ tinh khiết cao…

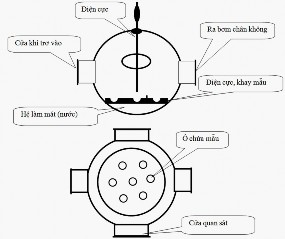

Hình 2.1. Cấu tạo buồng nấu và hệ thống nấu luyện hồ quang

Cấu tạo lò nấu luyện hồ quang được thể hiện trên hình 2.1. Buồng nấu đơn giản gồm một chuông bằng thép không gỉ, một điện cực xuyên qua đỉnh buồng nấu chích xuống gần vị trí mẫu, điện cực khác là khay đáy, có nhiều ô đựng mẫu, được làm bằng đồng có nước làm nguội, lò có cửa sổ để quan sát.

Hệ thống lò bao gồm các bộ phận cơ bản:

- Buồng nấu

- Hệ thống bơm hút chân không

- Hệ thống cấp khí trơ (ac-gông)

- Hệ thống nguồn điện cấp dòng và điện áp để tạo và duy trì hồ quang

Quy trình tiến hành nấu mẫu

- Làm vệ sinh bên trong lò, bao gồm không gian chuông và khay đáy.

- Đặt mẫu vào các ô chứa.

- Đóng cửa lò và tiến hành hút chân không.

- Xả khí bảo vệ (ac-gông) vào trong lò.

- Cấp nước làm nguội.

- Khử khí ôxy còn lại trong lò.

- Đóng điện khơi mào hồ quang, điều chỉnh cường độ dòng điện và khoảng cách điện cực để đạt được nhiệt độ nung thích hợp.

- Duy trì tia hồ quang hướng vào mẫu đến khi các thành phần hợp kim nóng chảy, hòa tan vào nhau. Tiến hành nấu luyện nhiều lần để đạt được sự đồng nhất về thành phần.

- Kết thúc nấu luyện, tắt nguồn hồ quang, đợi lò nguội và lấy mẫu ra.

Ưu điểm của phương pháp nấu luyện hồ quang:

- Thao tác đơn giản

- Thời gian nấu nhanh

- Quá trình nấu luyện đảm bảo độ tinh khiết cao

- Giá thành thấp

2.1.2. Phương pháp và thiết bị nghiền cơ Một số thiết bị nghiền cơ

Có nhiều loại thiết bị nghiền được sử dụng trong nghiên cứu như máy

nghiền chà xát, máy nghiền hành tinh, máy nghiền năng lượng cao...

Máy nghiền bi dạng cánh khuấy và sơ đồ tang nghiền thể hiện trên hình

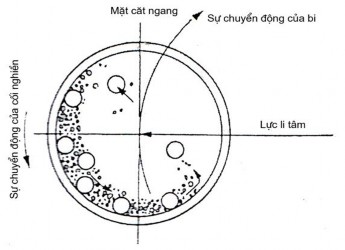

2.2. Bi vừa chuyển động theo quỹ đạo tròn vừa chuyển động lên xuống theo chiều thẳng đứng dưới tác động của cánh khuấy.

Hình 2.2. Máy nghiền bi dạng có cánh khuấy và sơ đồ tang nghiền

Máy nghiền hành tinh được sử dụng khá rộng rãi. Với mỗi mẻ có thể nghiền được vài chục đến vài trăm gam vật liệu dạng bột. Khi hoạt động các cối nghiền của máy chuyển động giống như chuyển động của các hành tinh. Những cối này được sắp xếp trên một đĩa nâng quay tròn và một hệ thống cơ học đặc biệt làm cho chúng có thể chuyển động tròn quanh trục của chính nó. Lực li tâm được sinh ra bởi sự chuyển động tròn của cối quanh trục và bởi cả sự chuyển động của đĩa nâng quay tròn, trong cối có chứa vật liệu cần nghiền và bi nghiền, khi cối và đĩa nâng chuyển động theo những hướng ngược nhau là nguyên nhân làm cho những viên bi chuyển động lên xuống và va đập với thành cối và vật liệu nghiền.

Cối và bi nghiền có thể được chế tạo từ nhiều loại vật liệu khác nhau như mã não, silicon, nitrit, gốm, ziconi, hợp kim crom, hợp kim crom-niken…

Tác dụng nghiền của máy được mô tả như sau:

- Bi quay tròn theo cối đến độ cao rơi xuống đập nhỏ vật liệu

- Bi lăn trên mặt cối có tác dụng nghiền và trộn.

Thiết bị nghiền hành tinh 4 cối dung tích mỗi cối 2 l (hình 2.3), tốc độ nghiền tối đa 440 vòng/phút.

Hình 2.3. Máy nghiền hành tinh 4 cối

Máy nghiền hành tinh Fritsch P-6 (hình 2.4) có một cối nghiền, dùng được cối có thể tích 500 ml, tốc độ tối đa 550 vòng/phút.

Hình 2.4. Máy nghiền hành tinh Fritsch P-6 và chuyển động của cối và bi

![Biến Thiên Nhiệt Độ Theo Điện Lượng Và Tốc Độ Nạp Điện [68]](https://tailieuthamkhao.com/uploads/2022/04/24/che-tao-hop-kim-goc-lani5-lam-vat-lieu-dien-cuc-am-do-ben-cao-de-su-3-1-120x90.jpg)