3.1.2. Phân tích thành phần pha và cấu trúc tinh thể của hợp kim

M1.3

M1.2 M1.1

d = 2,970

d = 2,532

d = 2,193

d = 2,149

d = 2,012

d = 1,484

d = 1,372

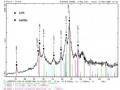

Hợp kim sau khi nấu được phân tích thành phần pha và cấu trúc tinh thể bằng phương pháp nhiễu xạ tia X. Giản đồ nhiễu xạ tia X của các mẫu sau

khi nấu luyện được thể hiện trên các hình từ 3.3 đến 3.5. Các mẫu M1.n M2.n và M3.n (n = 1, 2 và

3) có thành phần phối liệu như ghi trong bảng 3.2. Trên giản đồ nhiễu xạ tia X của các mẫu đã chế tạo thể

hiện 4 vạch nhiễu xạ cực

120

Cêng ®é (®.v.t.®)

100

80

60

40

20

0

20 30 40 50 60 70

Gãc 2 (®é)

đại đặc trưng của pha LaNi5 cho thấy vật liệu đã chế tạo được là đơn pha. Sự thay đổi vị trí góc 2θ của các vạch nhiễu xạ cực đại so với LaNi5 sẽ được trình bày kỹ hơn trong phần 3.2.2. Vị trí các vạch nhiễu xạ cực đại đọc từ giản đồ nhiễu xạ tia X được thể hiện trong bảng 3.3. Góc 2θ có cực đại của các mẫu đã chế tạo nhỏ hơn giá

Hình 3.3. Giản đồ nhiễu xạ tia X của các mẫu LaNi3,9Co0,4Mn0,4Al0,3

M2.3

M2.2 M2.1

d = 2,149

120

Cêng ®é (®.v.t.®)

d = 2,968

d = 2,534

100

d = 4,064

d = 2,192

d = 2,027

d = 1,484

d = 1,370

80

60

40

20

0

20 30 40 50 60 70

Gãc 2 (®é)

Hình 3.4. Giản đồ nhiễu xạ tia X của các mẫu LaNi3,8Co0,5Mn0,4Al0,3

trị tương ứng của tinh thể LaNi5. Nói một cách khác, khi thay thế một phần Ni

bằng các nguyên tố khác đã có sự dịch chuyển một cách tương đối các đỉnh

nhiễu xạ về phía giá trị 2θ

nhỏ hơn. Từ giá trị góc 2θ đọc được trên giản đồ nhiễu xạ tia X có thể tính được tính được các hằng số mạng a, c và thể tích ô mạng cơ sở dựa vào các công thức (2.2) và (2.3) kết

120

Cêng ®é (®.v.t.®)

100

80

60

40

20

0

M3.3

M3.2 M3.1

d = 2,967

d = 2,528

d = 2,190

d = 2,152

d = 2,042

d = 1,486

d = 1,374

20 30 40 50 60 70

Gãc 2 (®é)

quả được trình bày trong

bảng 3.4.

Hình 3.5. Giản đồ nhiễu xạ tia X của các mẫu LaNi3,7Co0,6Mn0,4Al0,3

Bảng 3.3. Giá trị góc 2θ có nhiễu xạ cực đại của các hợp kim đã chế tạo

Giá trị 2θ có nhiễu xạ cực đại (độ) | ||||

Cực đại 1 | Cực đại 2 | Cực đại 3 | Cực đại 4 | |

LaNi5 chuẩn | 30,425 | 35,536 | 41,604 | 42,614 |

M1.1 | 29,95 | 35,10 | 41,20 | 42,20 |

M1.2 | 29,96 | 35,40 | 41,20 | 42,15 |

M1.3 | 30,55 | 35,62 | 41,21 | 42,15 |

M2.1 | 30,05 | 35,58 | 41,25 | 42,10 |

M2.2 | 30,10 | 35,60 | 41,25 | 42,10 |

M2.3 | 30,05 | 35,55 | 41,20 | 42,15 |

M3.1 | 30,00 | 35,45 | 41,15 | 42,10 |

M3.2 | 30,00 | 35,45 | 41,15 | 42,08 |

M3.3 | 30,15 | 35,40 | 41,10 | 42,05 |

Có thể bạn quan tâm!

-

![Ảnh Sem Bề Mặt Mẫu Lani 2,49 Al 1,98 Mn 0,49 Co 0,08 Chưa Phóng Nạp (A), Và Phóng Nạp 200 Chu Kỳ Cv (B) [15]](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Ảnh Sem Bề Mặt Mẫu Lani 2,49 Al 1,98 Mn 0,49 Co 0,08 Chưa Phóng Nạp (A), Và Phóng Nạp 200 Chu Kỳ Cv (B) [15]

Ảnh Sem Bề Mặt Mẫu Lani 2,49 Al 1,98 Mn 0,49 Co 0,08 Chưa Phóng Nạp (A), Và Phóng Nạp 200 Chu Kỳ Cv (B) [15] -

Nguyên Lý Máy Nhiễu Xạ Tia X 4 Vòng Tròn Và Thiết Bị D8 – Advance

Nguyên Lý Máy Nhiễu Xạ Tia X 4 Vòng Tròn Và Thiết Bị D8 – Advance -

Tổng Trở Của Quá Trình Điện Cực Nhiều Giai Đoạn

Tổng Trở Của Quá Trình Điện Cực Nhiều Giai Đoạn -

Ảnh Sem Và Đường Phân Bố Kích Thước Hạt Của Hợp Kim Lani 3,9 Co 0,4 Mn 0,4 Al 0,3 Sau 3 Giờ Nghiền Trên Máy Spex 8000D

Ảnh Sem Và Đường Phân Bố Kích Thước Hạt Của Hợp Kim Lani 3,9 Co 0,4 Mn 0,4 Al 0,3 Sau 3 Giờ Nghiền Trên Máy Spex 8000D -

Giản Đồ Nhiễu Xạ Tia X Của Bột Lani 3,8 Co 0,5 Mn 0,4 Al 0,3 Kích Thước Hạt 800 Nm Sau Khi Ngâm 48 Giờ Trong Koh 6M

Giản Đồ Nhiễu Xạ Tia X Của Bột Lani 3,8 Co 0,5 Mn 0,4 Al 0,3 Kích Thước Hạt 800 Nm Sau Khi Ngâm 48 Giờ Trong Koh 6M -

Ảnh Hưởng Của Kích Thước Hạt Hợp Kim Lani 3,8 Co 0,5 Mn 0,4 Al 0,3 Đến Dung Lượng Bề Mặt Q S

Ảnh Hưởng Của Kích Thước Hạt Hợp Kim Lani 3,8 Co 0,5 Mn 0,4 Al 0,3 Đến Dung Lượng Bề Mặt Q S

Xem toàn bộ 104 trang tài liệu này.

Bảng 3.4. Các hằng số mạng và thể tích ô mạng của các hợp kim đã chế tạo

a (Å) | c (Å) | V = a2.c.sin120o | |

LaNi5 | 5,016 | 3,982 | 86,765 |

M1.1 | 5,063 | 4,049 | 89,903 |

M1.2 | 5,056 | 4,057 | 89,815 |

M1.3 | 5,073 | 4,032 | 89,881 |

M2.1 | 5,065 | 4,034 | 89,621 |

M2.2 | 5,066 | 4,045 | 89,915 |

M2.3 | 5,065 | 4,051 | 90,008 |

M3.1 | 5,060 | 4,053 | 89,881 |

M3.2 | 5,061 | 4,069 | 90,262 |

M3.3 | 5,062 | 4,052 | 89,935 |

Các hợp kim đã chế tạo có thể tích ô mạng tinh thể lớn hơn hợp kim LaNi5. Như vậy các nguyên tố kim loại chuyển tiếp thay thế cho Ni đã làm tăng các thông số mạng tinh thể của hợp kim LaNi4,3-xCoxMn0,4Al0,3 đã chế tạo so với tinh thể LaNi5, điều này là do các nguyên tố thay thế có kích thước nguyên tử lớn hơn Ni. Kết quả này phù hợp với các nghiên cứu đã công bố [3, 57, 77, 78, 102, 103], thể tích ô mạng cơ sở tăng theo hàm lượng coban trong hợp kim [3, 103].

3.1.3. Phân tích thành phần hóa học của hợp kim

Hợp kim sau khi nấu được phân tích thành phần nguyên tố bằng phương pháp phổ tán sắc năng lượng tia X (EDS) được trình bày trên các hình

3.6 đến hình 3.8.

Hình 3.6. Phổ tán sắc năng lượng tia X của mẫu LaNi3,9Co0,4Mn0,4Al0,3 (M1.1)

Các nguyên tố có trong hợp kim được xác định dựa vào vị trí của các

vạch năng lượng tán sắc, cường độ của vạch thể hiện hàm lượng nguyên tố trong hợp kim. Kết quả phân tích được trình bày trong các bảng 3.5 đến bảng 3.7.

Bảng 3.5. Thành phần nguyên tố của các mẫu LaNi3,9Co0,4Mn0,4Al0,3

% khối lượng | % nguyên tử | |||||

M1.1 | M1.2 | M1.3 | M1.1 | M1.2 | M1.3 | |

La | 37,26 | 37,13 | 39,12 | 19,20 | 19,33 | 20,89 |

Ni | 49,49 | 50,00 | 49,42 | 60,32 | 61,58 | 62,44 |

Co | 5,28 | 5,47 | 5,51 | 6,41 | 6,71 | 6,93 |

Mn | 5,25 | 5,46 | 4,75 | 6,85 | 7,19 | 6,41 |

Al | 2,72 | 1,94 | 1,21 | 7,23 | 5,19 | 3,33 |

Hình 3.7. Phổ Phổ tán sắc năng lượng tia X của mẫu LaNi3,8Co0,5Mn0,4Al0,3 (M2.3)

Bảng 3.6. Thành phần nguyên tố mẫu LaNi3,8Co0,5Mn0,4Al0,3

% khối lượng | % nguyên tử | |||||

M2.1 | M2.2 | M2.3 | M2.1 | M2.2 | M2.3 | |

La | 36,47 | 35,60 | 37,31 | 18,68 | 18,33 | 19,36 |

Ni | 49,26 | 50,58 | 48,90 | 59,70 | 61,61 | 60,04 |

Co | 6,77 | 6,97 | 6,74 | 8,17 | 8,46 | 8,25 |

Mn | 4,71 | 4,86 | 4,77 | 6,09 | 6,32 | 6,25 |

Al | 2,79 | 1,99 | 2,28 | 7,36 | 5,28 | 6,10 |

Hình 3.8. Phổ tán sắc năng lượng tia X của mẫu LaNi3,7Co0,6Mn0,4Al0,3 (M3.3)

Bảng 3.7. Thành phần nguyên tố của các mẫu LaNi3,7Co0,6Mn0,4Al0,3

% khối lượng | % nguyên tử | |||||

M3.1 | M3.2 | M3.3 | M3.1 | M3.2 | M3.3 | |

La | 36,31 | 36,21 | 36,32 | 19,01 | 18,51 | 18,98 |

Ni | 49,59 | 47,38 | 49,24 | 61,42 | 57,29 | 60,91 |

Co | 8,02 | 8,47 | 8,25 | 9,90 | 10,20 | 10,17 |

Mn | 4,89 | 5,13 | 4,90 | 6,47 | 6,62 | 6,48 |

Al | 1,19 | 2,80 | 1,29 | 3,21 | 7,38 | 3,46 |

Từ số liệu đã phân tích có thể tính ra công thức hóa học của các hợp kim đã nấu như thể hiện trong bảng 3.8

Bảng 3.8. Công thức hóa học của các hợp kim đã chế tạo

Kí hiệu mẫu | Công thức hóa học | |

0,4 | M1.1 | La1,24Ni3,9Co0,41Mn0,47Al0,46 |

M1.2 | La1,22Ni3,9Co0,42Mn0,45Al0,33 | |

M1.3 | La1,3Ni3,9Co0,43Mn0,4Al0,2 | |

0,5 | M2.1 | La1,18Ni3,8Co0,52Mn0,38Al0,46 |

M2.2 | La1,13Ni3,8Co0,52Mn0,39Al0,32 | |

M2.3 | La1,22Ni3,8Co0,52Mn0,39Al0,38 | |

0,6 | M3.1 | La1,145Ni3,7Co0,6Mn0,4Al0,2 |

M3.2 | La1,2Ni3,7Co0,66Mn0,42Al0,47 | |

M3.3 | La1,15Ni3,7Co0,62Mn0,39Al0,21 |

% La | Chỉ số La | Mẫu | % Mn | Chỉ số Mn | Mẫu | |

3 | 1,13 | M2.2 | 3 | 0,38 | M2.1 | |

1 | 1,14 | M3.1 | 5 | 0,39 | M2.2 | |

2 | 1,15 | M3.3 | 7 | 0,39 | M2.3 | |

3 | 1,18 | M2.1 | 7 | 0,39 | M3.3 | |

1 | 1,20 | M3.2 | 7 | 0,40 | M3.1 | |

1 | 1,22 | M1.2 | 9 | 0,40 | M1.3 | |

5 | 1,22 | M2.3 | 9 | 0,42 | M3.2 | |

1 | 1,24 | M1.1 | 9 | 0,45 | M1.2 | |

3 | 1,30 | M1.3 | 7 | 0,47 | M1.1 |

Bảng 3.9. Ảnh hưởng kết hợp của khối lượng cho dư đến chỉ số của La và Mn

Xét ảnh hưởng kết hợp của khối lượng cho dư đến chỉ số của La và Mn trong công thức hợp kim chế tạo được có thể nhận thấy các mẫu M1.2, M2.2

và M3.1 có công thức hóa học gần với mong muốn nhất. Như vậy khi tính

toán phối liệu chỉ nên cho dư 1% La, từ 5% đến 7% Mn.

3.2. Chế tạo hợp kim bột LaNi4,3-xCoxMn0,4Al0,3

3.2.1. Nghiền hợp kim trên thiết bị Fritsch P6

Hợp kim với thành phần hợp thức chế tạo bằng phương pháp nấu luyện hồ quang được chuyển qua công đoạn nghiền thành vật liệu hạt siêu mịn. Hợp kim được nghiền sơ bộ thành các hạt có đường kính 0,3 đến 0,5 mm rồi đưa vào máy nghiền cơ. Cối nghiền và bi được chế tạo từ thép, bi có đường kính 1,5 cm. Quá trình nghiền mẫu được cài đặt theo chương trình tự động với tốc độ quay 500 vòng/phút, thời gian nghiền cho mỗi chu kỳ 15 phút và nghỉ 5 phút để nguội máy, sau mỗi chu kỳ máy đảo chiều quay. Theo thời gian nghiền từ 1 giờ đến 15 giờ mẫu được lấy ra và quan sát kích thước hạt và tính phân bố kích thước bằng phương pháp SEM. Kết quả được thể hiện trên các hình từ 3.9 đến 3.15.

40

Ph©n bè (%)

30

20

10

0

0 1 2 3 4 5

KÝch thíc h¹t (m)

Hình 3.9. Ảnh SEM và đường phân bố kích thước hạt của hợp kim LaNi3,7Co0,6Mn0,4Al0,3 nghiền 2 giờ trên máy Fritsch P6

Sau 2 giờ nghiền, mẫu thu được có kích thước đa dạng, số hạt 1 m chiếm khoảng 36% nhưng vẫn còn có những hạt lớn, kích thước hạt trung

bình tính được khoảng 1,8 m. Sau 4 giờ nghiền hạt thu được có dạng hình

khối, kích thước hạt trung bình đạt được khoảng 1,5 µm. Sau 6 giờ nghiền, số hạt lớn đã giảm mạnh, kích thước hạt trung bình vẫn có giá trị khoảng 1,5 µm.

40

Ph©n bè (%)

30

20

10

0

0 1 2 3 4

KÝch thíc h¹t (m)

Hình 3.10. Ảnh SEM và đường phân bố kích thước hạt của hợp kim LaNi3,7Co0,6Mn0,4Al0,3 nghiền 4 giờ trên máy Fritsch P6

30

Ph©n bè (%)

20

10

0

0 1 2 3 4

KÝch thíc h¹t (m)

Hình 3.11. Ảnh SEM và đường phân bố kích thước hạt của hợp kim LaNi3,7Co0,6Mn0,4Al0,3 nghiền 6 giờ trên máy Fritsch P6

Ảnh SEM của mẫu nghiền 8 giờ được giới thiệu trong hình 3.12. Có thể

nhận thấy mẫu hạt hợp kim đã chuyển sang dạng phiến, bề dày phiến giảm khi tăng thời gian nghiền mẫu, đây là kết quả của quá trình va đập bi – hạt – bi làm biến dạng hạt vật liệu [92]. Sự va đập này đã tạo nên ứng suất và các nứt vỡ bên trong phiến hợp kim. Sau 8 giờ nghiền kích thước hạt trung bình đạt khoảng 1,2 m.

40

Ph©n bè (%)

30 Hình 3.12. Ảnh SEM và đường phân bố kích thước hạt của hợp kim

20 LaNi3,7Co0,6Mn0,4Al0,3 nghiền 8 giờ trên máy Fritsch P6

10

0

0 1 2 3 4

KÝch thíc h¹t (m)

30

Ph©n bè (%)

20

10

0

0 1 2 3

KÝch thíc h¹t (m)

Hình 3.13. Ảnh SEM và đường phân bố kích thước hạt của hợp kim LaNi3,7Co0,6Mn0,4Al0,3 nghiền 10 giờ trên máy Fritsch P6

30

Ph©n bè (%)

20

10

0

0 1 2 3

KÝch thíc h¹t (m)

Hình 3.14. Ảnh SEM và đường phân bố kích thước hạt của hợp kim LaNi3,7Co0,6Mn0,4Al0,3 nghiền 12 giờ trên máy Fritsch P6

40

Ph©n bè (%)

30

20

10

0

0.0 0.4 0.8 1.2 1.6 2.0

KÝch thíc h¹t (m)

Hình 3.15. Ảnh SEM và đường phân bố kích thước hạt của hợp kim hợp kim LaNi3,7Co0,6Mn0,4Al0,3, sau 14 giờ nghiền trên máy Fritsch P6

Sau 10 giờ nghiền mẫu, độ dày trung bình của phiến giảm đến 0,3 m, kích thước hạt trung bình khoảng 1,1 m. Tăng thời gian nghiền, hạt hợp kim càng dẹt và bề mặt phiến mở rộng. Sau 12 giờ nghiền, độ dày phiến khoảng 0,25 m, kích thước hạt trung bình đạt 1,0 m. Sau 14 giờ nghiền, nhiều phiến đã bị vỡ, bề dầy phiến quan sát được 0,15 m, kích thước hạt trung bình đạt 0,7 m. Kết quả tổng hợp ảnh hưởng của thời gian nghiền đến kích thước hạt trung bình được giới thiệu trong hình 3.16.

Kích thước và phân bố kích thước hạt hợp kim LaNi3,7Co0,6Mn0,4Al0,3 chế tạo trên thiết bị nghiền hành tinh Frisch P-6 đã được khảo sát chi tiết theo thời gian nghiền. Trong khoảng thời gian nghiền từ 2 giờ đến 6 giờ hợp kim hạt tồn tại ở dạng hình khối với kích thước hạt trung bình giảm từ 1,8 µm đến 1,5 µm. Sau 8 giờ nghiền, hạt bắt đầu bị dẹt và chuyển sang dạng phiến, thời gian nghiền càng lớn, bề dày phiến càng giảm. Sau 14 giờ nghiền, bề dày phiến quan sát được khoảng 150 nm, kích thước hạt trung bình đạt được khoảng 0,7 µm.

KÝch thíc h¹t (m)

2.4

2.0

1.6

1.2

0.8

0.4

0.0

0 2 4 6 8 10 12 14 16

Thêi gian nghiÒn (giê)

Hình 3.16. Ảnh hưởng của thời gian nghiền đến kích thước hạt trung bình của hợp kim LaNi3,7Co0,6Mn0,4Al0,3

nghiền trên thiết bị

Frisch P-6

3.2.2. Nghiền hợp kim trên thiết bị Spex 8000D

Trước khi đưa vào cối, hợp kim được nghiền thô thành các hạt có đường kính khoảng 200 µm, chế độ nghiền như sau.

Khối lượng mẫu: 10 gam; tỷ lệ bi/bột: 2/1 Tốc độ máy nghiền: 1200 vòng/phút

Thời gian mỗi chu kỳ: nghiền 60 phút, nghỉ 15 phút

Thời gian lấy mẫu: 1 giờ, 2 giờ, 3 giờ, 4 giờ, 5 giờ, 20 giờ và 30 giờ.

Ảnh SEM và sự phân bố kích thước hạt tại các thời điểm lấy mẫu được thể hiện trên các hình 3.17 đến hình 3.21. Sau 1 giờ nghiền bột hợp kim thu được có kích thước hạt đa dạng, dải kích thước biến đổi từ 1 µm đến 6 µm, kích thước hạt trung bình tính được khoảng 3 µm. Sau 3 giờ nghiền đường phân bố thu hẹp lại, bột hợp kim có kích thước hạt nằm trong khoảng từ 1 µm đến 4 µm, kích thước hạt trung bình khoảng 2 µm. Mẫu hợp kim sau 5 giờ nghiền có phổ phân bố kích thước hạt nằm trong khoảng từ 0,5 µm đến 2 µm, kích thước hạt trung bình khoảng 1,2 µm.

30

Ph©n bè (%)

20

10

0

0 1 2 3 4 5 6 7

KÝch thíc h¹t (m)

Hình 3.17. Ảnh SEM và đường phân bố kích thước hạt của hợp kim LaNi3,9Co0,4Mn0,4Al0,3 sau 1 giờ nghiền trên máy Spex 8000D

![Ảnh Sem Bề Mặt Mẫu Lani 2,49 Al 1,98 Mn 0,49 Co 0,08 Chưa Phóng Nạp (A), Và Phóng Nạp 200 Chu Kỳ Cv (B) [15]](https://tailieuthamkhao.com/uploads/2022/04/24/che-tao-hop-kim-goc-lani5-lam-vat-lieu-dien-cuc-am-do-ben-cao-de-su-4-1-120x90.jpg)