Xác định tỉ lệ tương hợp và bền nhiệt của hỗn hợp 3 chất hoạt động bề mặt: Pha 100 g hỗn hợp dung dịch FB : SLES : NPE với các tỉ lệ tương ứng khác nhau lần lượt là 1:3:1; 1:3:2; 1:3:3 và 1:3:4. Tiếp tục pha 100 g hỗn hợp dung dịch FB : SLES : NPE với các tỉ lệ tương ứng khác nhau lần lượt là 1:2:1; 1:2:2; 1:2:3 và 1:2:4. huấy đều các hỗn hợp thu được trong 30 phút, tốc độ khuấy 80 vòng/phút tại nhiệt độ phòng. Bơm vào mỗi ống nghiệm chịu nhiệt 50 g dung dịch chất HĐBM, vặn kín nút và ủ trong bể điều nhiệt tại nhiệt độ 150°C trong 8h.

Xác định tỉ lệ tương hợp và bền nhiệt của hỗn hợp 4 chất hoạt động bề mặt: Pha 100 g hỗn hợp dung dịch FB : SLES : NPE : PFAC với tỉ lệ tương ứng là 1:2:2:1. huấy đều hỗn hợp trong 30 phút, tốc độ khuấy 80 vòng/phút tại nhiệt độ phòng. Bơm vào mỗi ống nghiệm chịu nhiệt 50 g dung dịch chất HĐBM, vặn kín nút và ủ trong bể điều nhiệt tại nhiệt độ 150°C trong 8h.

Tất cả các mẫu dung dịch trên sau mỗi thời gian nhất định quan sát bằng mắt độ đục, đo SCBM và pH của các dung dịch ủ tại thời điểm đó. Qua kết quả đo và quan sát có thể đánh giá đuợc độ bền nhiệt của hệ, nếu dung dịch trong suốt chứng tỏ các thành phần trong hệ tương hợp tốt.

- pH của bọt đậm đặc cần đạt là gần trung tính hoặc gần bazơ, tức là có giá trị trong khoảng từ 6,0 đến 8,5. Nếu pH nằm ngoài khoảng giá trị này thì chất tạo bọt có thể bị phân hủy do quá trình thủy phân hoặc tách lớp. Đo SCBM để xác định mức độ phân huỷ của các chất HĐBM dưới tác động của H+ khi ủ ở nhiệt độ cao.

Bước 3: Tối ưu hóa phối trộn các chất HĐBM

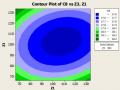

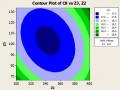

Từ các kết quả nghiên cứu chọn tỷ lệ FB : SLES : NPE : PFAC = 1:2:1:1 để nghiên cứu tối ưu. Trong 4 chất hoạt động bề mặt này, SLES và NPE được kết hợp thành một nhóm do SLES và NPE ít làm thay đổi sức căng bề mặt của dung dịch so với hai chất còn lại, tỷ lệ SLES : NPE được cố định là 2: 1.

Bài toán tối ưu được lập dựa trên phương trình hồi quy xác định bằng phương pháp quy hoạch thực nghiệm là hàm mô tả sự phụ thuộc của sức căng bề mặt vào các nhân tố: nồng độ FB biến thiên từ 80÷120 g/kg; nồng độ {SLES : NPE

= 2:1} biến thiên từ 320 ÷ 380 g/kg và nồng độ PFAC biến thiên từ 80 ÷ 120 g/kg.

Mô hình toán học được chọn biểu diễn sự phụ thuộc của sức căng bề mặt vào các nhân tố được mã hóa dưới dạng phương trình đa thức bậc hai được tiến hành tương tự như chất tạo bọt chữa cháy tạo màng nước. Sau đó kiểm nghiệm sự tương

thích của dữ liệu theo mô hình và dữ liệu thực nghiệm được thực hiện.

Ma trận thực nghiệm được thiết kế theo mô hình Box-Hunter với sự hỗ trợ của phần mềm Minitab. Các thí nghiệm đầu vào được khảo sát ở các cấp độ khác nhau và được mã hóa như trong bảng 2.3

Bảng 2.3: Các mức tối ưu hóa trong hệ chất tạo bọt chữa cháy tạo màng nước bền rượu

Mã hóa | Đơn vị | Mức tối ưu | |||||

-α | -1 | 0 | +1 | +α | |||

Nồng độ (FB) | x1 | g/kg | 66,36 | 80 | 100 | 120 | 133,64 |

Nồng độ{SLES : NPE} | x2 | g/kg | 299,55 | 320 | 350 | 380 | 400,45 |

Nồng độ PFAC | x3 | g/kg | 66,36 | 80 | 100 | 120 | 133,64 |

Có thể bạn quan tâm!

-

![Mô Tả Quá Trình Hình Thành Bọt Chữa Cháy [92] Các Bước Phối Trộn Chất Tạo Bọt Chữa Cháy:](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Mô Tả Quá Trình Hình Thành Bọt Chữa Cháy [92] Các Bước Phối Trộn Chất Tạo Bọt Chữa Cháy:

Mô Tả Quá Trình Hình Thành Bọt Chữa Cháy [92] Các Bước Phối Trộn Chất Tạo Bọt Chữa Cháy: -

Phương Pháp Xác Định Tính Chất Hóa Lý Của Chất Tạo Bọt Chữa Cháy

Phương Pháp Xác Định Tính Chất Hóa Lý Của Chất Tạo Bọt Chữa Cháy -

Nghiên Cứu Lựa Chọn Chất Hoạt Động Bề Mặt Fluor Hóa Và Hydrocarbon

Nghiên Cứu Lựa Chọn Chất Hoạt Động Bề Mặt Fluor Hóa Và Hydrocarbon -

Biến Thiên Ph Và Σ Của Hệ Dcf : Apg Theo Thời Gian Ủ Nhiệt

Biến Thiên Ph Và Σ Của Hệ Dcf : Apg Theo Thời Gian Ủ Nhiệt -

Các Đường Đồng Mức Biểu Diễn Giá Trị Σ Theo Nồng Độ Các Chất Hđbm

Các Đường Đồng Mức Biểu Diễn Giá Trị Σ Theo Nồng Độ Các Chất Hđbm -

Ết Quả Khảo Sát Thời Gian Khuấy Và Tốc Độ Khuấy

Ết Quả Khảo Sát Thời Gian Khuấy Và Tốc Độ Khuấy

Xem toàn bộ 136 trang tài liệu này.

Bước 4: Nghiên cứu lựa chọn chất trợ HĐBM và các chất phụ gia

- Chế tạo hệ chất HĐBM đậm đặc (gọi tắt là hệ AR1): Cho 11,1 g FB vào cốc 500 ml khuấy nhẹ để tránh tạo bọt, tiếp tục cho từ từ 22,7 g SLES vào khuấy chậm đến tan hết. Cho từ từ vào dung dịch 11,3 g NPE khuấy chậm rồi cho thêm tiếp 10,6 g PFAC khuấy chậm cho đến khi dung dịch đồng nhất thu được hệ AR1.

- Nghiên cứu lựa chọn polyme tạo bền rượu: Chế tạo 100 g các mẫu bọt bằng cách cho xanthan gum vào hệ AR1 với nồng độ thay đổi từ 0,8 – 2,4 % khối lượng, sau đó cho thêm nước để đủ 100 g dung dịch khuấy chậm trong 30 phút. Lấy các mẫu chất tạo bọt này được đo độ nở và thời gian bán hủy. Từ kết quả thu được lựa chọn hàm lượng xanthan gum thích hợp dùng cho các nghiên cứu tiếp theo.

- Lựa chọn chất trợ HĐBM: Chế tạo 100g các mẫu bọt bằng cách cho butyl diglycol vào hệ AR1 với nồng độ thay đổi từ 1-7 % khối lượng, sau đó cho thêm nước để đủ 100g dung dịch khuấy chậm trong 30 phút. Lấy các mẫu chất tạo bọt này được đo độ nở và thời gian bán hủy. Từ kết quả thu được lựa chọn hàm lượng butyl diglycol thích hợp dùng cho các nghiên cứu tiếp theo.

- Lựa chọn chất tăng độ bền bọt: Chế tạo 100g các mẫu bọt bằng cách cho vào hệ AR1 đã có 5% chất trợ HĐBM butyl diglycol, hàm lượng hydroxyethyl cellulose (HEC) thay đổi từ 0,8 – 1,8% và được đồng hóa cùng với nước để đủ 100g dung dịch khuấy chậm trong 30 phút. Lấy các mẫu chất tạo bọt này được đo độ nở và thời gian tiết nước. Lựa chọn hàm lượng HEC thích hợp.

- Lựa chọn chất chống đông: Chế tạo 100g các mẫu bọt bằng cách cho

glycerin vào hệ AR1 đã có 5% chất trợ HĐBM butyl diglycol và 1,2% HEC. Hàm lượng glycerin thay đổi từ 0 – 4% được đồng hóa cùng với với nước để đủ 100g dung dịch khuấy chậm trong 30 phút. Lấy các mẫu chất tạo bọt này được đo độ nở và thời gian tiết nước. Lựa chọn hàm lượng glycerin thích hợp.

- Lựa chọn chất điều chỉnh độ nhớt: Chế tạo 100g các mẫu bọt bằng cách cho Urea vào hệ N đã có 5% chất trợ HĐBM butyl diglycol; 1,2% HEC và 3.0% glycerin. Hàm lượng Urea thay đổi từ 0 – 5% và lượng nước được thêm vào vừa đủ để thành 100g dung dịch. Lấy các mẫu chất tạo bọt này được đo độ nở và thời gian tiết nước. Lựa chọn hàm lượng Urea thích hợp.

Xác định độ bền của hỗn hợp chất HĐBM với chất trợ HĐBM và các phụ gia: Tiến hành chế tạo 100 g các mẫu chất tạo bọt bao gồm hệ AR1 với sự có mặt của 1,6 g xanthan gum; 5,0 g butyl diglycol; 3,0 g glycerin; 2,5 g Urea; 1,2 g HEC và 31g nước. Lấy 1% mẫu chất tạo bọt này pha vào 99% nước được dung dịch tạo bọt, ủ đẳng nhiệt ở 150°C, xác định sự biến thiên pH và SCBM của các mẫu dung dịch theo các mốc thời gian khác nhau.

Chú ý: trong quá trình khuấy nếu thấy nhiều bọt tạo thành có thể cho thêm một vài giọt ethanol để giảm bớt lượng bọt trong mẫu.

Bước 5: Lập công thức chế tạo chất tạo bọt chữa cháy

hảo sát thời gian khuấy và tốc độ khuấy

- Cách tiến hành cân các chất khối lượng như sau: 1550g Nước; 555g FB; 1135g SLES; 565g NPE; 530g PFAC; 250g butyldiglycol; 150g glyxerin; 80g xanhthan gum + 60g HEC; 125g Urea và phối trộn các hóa chất theo thứ tự Nước; FB; SLES; NPE; PFAC; butyldiglycol; glyxerin; hydroxyethyl cellulose + xanhthan gum; Urea tương ứng với thứ tự phối trộn 1; 2; 3; 4; 5; 6; 7; 8; 9, thành 5000g dung dịch tiến hành khuấy đến khi hệ đồng nhất và ghi đo thời gian khuấy trộn. Lấy dung dịch chất tạo bọt vừa chế tạo pha trộn với nước để tạo thành dung dịch bọt 1% và tiến hành đo các thông số như: Thời gian bán phân hủy, sức căng bề mặt.

Từ các kết quả khảo sát nồng tối ưu các thành phần chế tạo, thiết lập công thức chế tạo chất tạo bọt chữa cháy tạo màng nước bền rượu.

Bước 6: Xác định các tính chất của bọt và thử nghiệm dập cháy

Các tính chất như: độ nhớt, sức căng bề mặt, khả năng lan truyền, độ nở, thời

gian bán hủy được xác định theo TCVN 7278-3:2003 đã được ban hành.

Tiến hành thử nghiệm đánh giá hiệu quả dập cháy đối với bọt chữa cháy tạo màng nước bền rượu theo phương pháp phun nhẹ.

- Đối với chất tạo bọt bền rượu 1% thử nghiệm với các quy mô:

+ Quy mô 1:

Diện tích khay thử: 0,25m2

Số lượng nhiên liệu cháy: 9 lít aceton Lưu lượng phun bọt: 5 lít/phút

+ Quy mô 2 (đúng theo quy mô TCVN) Diện tích khay thử: 1,7 m2

Số lượng nhiên liệu cháy: 125 lít aceton Lưu lượng phun bọt: 11,4 lít/phút

CHƯƠNG 3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Chất tạo bọt chữa cháy tạo màng nước (AFFF)

3.1.1. Nghiên cứu lựa chọn các chất HĐBM

Chất HĐBM hydrocarbon sử dụng để chế tạo chất tạo bọt tạo màng nước phải đáp ứng được các tiêu chí về độ nở (5,5-20 lần) và thời gian bán hủy (≥ 4 phút). Tiến hành khảo sát độ nở và thời gian bán hủy của các chất HĐBM hydrocarbon với nồng độ 0,05 %, kết quả khảo sát được trình bày tại bảng 3.1.

Bảng 3.1: ết quả khảo sát độ nở và thời gian bán hủy của các chất HĐBM hydrocarbon

Chất HĐBM | Độ nở (lần) | Thời gian bán hủy (phút:giây) | |

1 | Branch alkyl benzen sulfonat (BAS) | 6,2 | 2:48 |

2 | Ethoxylat sulfat (EOS) | 3,1 | 2:02 |

3 | Propoxylat sulfat (POS) | 3,8 | 2:56 |

4 | Alkyl polyglucosid (APG) | 5,8 | 4:01 |

5 | Nonylphenol ethoxylat (NPE) | 5,5 | 4:11 |

6 | Lauryl hydoxysulfo betain (LHSB) | 5,4 | 4:19 |

Kết quả cho thấy chất HĐBM BAS có độ nở tương đối cao (6,2 lần) tuy nhiên thời gian bán hủy lại thấp hơn so với yêu cầu (chỉ đạt 2 phút 48 giây). Tương tự với EOS và POS thời gian bán hủy chỉ đạt nhỏ hơn 3 phút. Do đó, lựa chọn các chất HĐBM hydrocarbon là APG, NPE và LHSB có các thông số về độ nở lớn hơn 5 lần và thời gian bán hủy lớn hơn 4 phút, đáp ứng được tiêu chuẩn cho các nghiên cứu tiếp theo.

Sự kết hợp giữa các chất HDBM fluor hóa và hydrocarbon mang lại hiệu quả tối ưu hơn so với việc sử dụng đơn lẻ từng chất [104]. Do đó, tiếp tục lựa chọn thêm chất HĐBM fluor hóa. Sử dụng DuPont™ Capstone® fluorosurfactant 1440 (DCF) cho việc chế tạo chất tạo bọt chữa cháy tạo màng nước. Đây là chất HĐBM fluor hóa dạng lưỡng tính, và không gây độc hại môi trường.

Nghiên cứu về thành phần của chất tạo bọt chữa cháy tạo màng nước đậm đặc trong Chương 1 cho thấy hàm lượng các chất HĐBM fluor hóa chiếm tỉ lệ 5 – 20 % trong công thức bọt đậm đặc tương đương với nồng độ 0,05 – 0,2 % trong

SCBM (mN/m)

17

SCBM liên diện (mN/m)

4

16,5

3,5

16

3

15,5

2,5

15

2

14,5

1,5

14

0,035

0,04

0,045

0,05

0,055

1

0,06

Nồng độ DCF (%)

Sức căng bề mặt liên diện (mN/m)

dung dịch bọt AFFF 0,5% khi phun. Do đó, chọn nồng độ DCF thay đổi từ 0,035 – 0,06% để khảo sát sự ảnh hưởng của nó đến sức căng bề mặt của dung dịch nước. Kết quả được trình bày tại hình 3.1.

Sức căng bề mặt (mN/m)

Hình 3.1. Ảnh hưởng của nồng độ DCF đến sức căng bề mặt của nước

Đồ thị biểu diễn sự ảnh hưởng của nồng độ DCF đến sức căng bề mặt của nước cho thấy chất HĐBM fluor hóa có khả năng giảm mạnh sức căng bề mặt của nước xuống giá trị thấp. Với nồng độ 0,035% DCF đã làm giảm sức căng bề mặt của nước từ 72 mN/m xuống còn 16,6 mN/m. Khi tiếp tục tăng nồng độ DCF từ 0,035% lên 0,06% thì sức căng bề mặt và sức căng bề mặt liên diện của nước giảm dần. Tại nồng độ 0,06% sức căng bề mặt giảm còn 15,3 mN/m và sức căng liên diện giảm còn 2,2 mN/m. Kết quả khảo sát các tính chất về độ nở, thời gian bán hủy và hệ số lan truyền của dung dịch trong nước có chứa DCF được trình bày tại bảng 3.2.

Bảng 3.2: Độ nở và thời gián bán hủy của dung dịch DuPont™ Capstone® fluorosurfactant 1440 (DCF)

Nồng độ DCF (%) | Độ nở (lần) | Thời gian bán hủy (phút:giây) | Hệ số lan truyền | |

1 | 0,03 | 3,2 | 3:23 | 5,4 |

2 | 0,035 | 3,7 | 4:07 | 5,8 |

3 | 0,04 | 4,2 | 4:23 | 6,1 |

4 | 0,045 | 4,8 | 4:52 | 6,6 |

0,05 | 4,2 | 5:21 | 7,4 | |

6 | 0,055 | 5,6 | 5:56 | 7,6 |

7 | 0,06 | 6,3 | 6:28 | 8,0 |

5

Kết quả cho thấy khi nồng độ DCF tăng thì độ nở cũng tăng điều này chứng tỏ DCF có khả năng tạo bọt tốt. Truy nhiên, khi so sánh với các chất HĐBM hydrocarbon ở cùng nồng độ 0,05% thì độ nở của chất fluor hóa thấp hơn. Chứng tỏ rằng chất HĐBM fluor có khả năng tạo bọt kém hơn so với các chất HĐBM hydrocarbon. Điều này được giải thích là do DCF có độ nhớt lơn hơn các chất hydrocarbon và do độ hấp phụ trên bề mặt của các chất fluor hóa. Tuy nhiên, thời gian bán hủy của DCF lại cao hơn so với các chất hydrocarbon, điều này cho thấy mặc dù khả năng tạo bọt của DCF thấp hơn tuy nhiên các bọt tạo thành bền và ổn định hơn. Mặt khác, hệ số lan truyền của dung dịch dương chứng tỏ dung dịch có khả năng nổi lên và lan truyền trên bề mặt của nhiên liệu cháy (cyclohexan).

80

60

DCF (mN/m) APG (mN/m) NPE (mN/m)

LHSB (mN/m)

40

20

0

0

0,01

0,02

0,03 0,04

Nồng độ (%)

0,05

0,06

Sức căng bề mặt (mN/m)

Sau khi lựa chọn được chất HĐBM hydrocarbon (APG, NPE, LHSB) và chất HĐBM fluor hóa (DCF) tiến hành xác định sức căng bề mặt của từng chất trong nước với các nồng độ thay đổi từ 0 – 0,06 % khối lượng. Sự thay đổi sức căng bề mặt (σ) theo nồng độ của từng chất HĐBM được trình bày tại hình 3.2:

Hình 3.2. Đồ thị biểu diễn sức căng bề mặt của các chất HĐBM theo nồng độ

Kết quả xác định sức căng bề mặt của các chất HĐBM cho thấy các chất HĐBM hydrocarbon có khả năng làm giảm sức căng bề mặt của nước xuống

khoảng 28 – 33 mN/m. Trong khi các chất fluor hóa làm giảm sức căng bề mặt của nước xuống khoảng 16 mN/m. Do vậy, khả năng giảm sức căng bề mặt nước của các chất HĐBM hydrocarbon kém hơn so với chất fluor hóa. Điều này được giải thích là do fluor có độ phân cực nhỏ hơn hydro, tính phân cực thấp và tương tác Van der Waals giữa các chuỗi fluor yếu, dẫn đến sức căng bề mặt thấp. Thêm vào đó, phần đuôi kỵ nước của các chất fluor hóa thường có tương tác yếu hơn và dài hơn so với các chất hydrocarbon. Do đó, chúng có khả năng tạo thành một lớp hấp phụ dày đặc trên bề mặt. Mặt khác, liên kết C-F rất bền nên DCF có khả năng bền trong điều kiện nhiệt độ cao. Do đó, trong quá trình xây dựng hệ tổ hợp hợp trội hỗn hợp các chất HĐBM, luận án chọn DCF làm thành phần chính trong hệ chất HĐBM.

3.1.2. Xác định khả năng tương hợp và bền nhiệt của hỗn hợp các chất HĐBM

Chất HĐBM DCF, APG, NPE và LHSB đều tương hợp tốt và tan trong nước, đặc biệt là APG không những tan tốt trong nước mà còn có khả năng tạo bọt tốt hơn các chất HĐBM khác. Do vậy, luận án lựa chọn hỗn hợp DCF và APG là thành phần chính và khảo sát với sự có mặt của các chất NPE, LHSB để xác định công thức tổ hợp và khả năng bền nhiệt.

3.1.2.1. Hệ gồm 2 chất HĐBM

- Hệ gồm DCF : APG

Pha 100g hỗn hợp DCF và APG với các tỉ lệ khác nhau, xác định giá trị pH và σ tại thời điểm trước ủ nhiệt được kết quả trình bày tại bảng 3.3. Tiến hành khảo sát sự biến đổi pH và σ của hệ dung dịch theo thời gian ủ ở nhiệt độ 150°C kết quả được trình bày tại bảng:

Bảng 3.3. Giá trị pH và σ của hệ DCF : APG tại thời điểm ban đầu

Tỷ lệ DCF : APG | ||||

1 : 1 | 1 : 2 | 1 : 3 | 1 : 4 | |

pH | 7,84 | 7,76 | 7,81 | 7,78 |

σ (mN/m) | 22,75 | 22,63 | 21,54 | 21,27 |

![Mô Tả Quá Trình Hình Thành Bọt Chữa Cháy [92] Các Bước Phối Trộn Chất Tạo Bọt Chữa Cháy:](https://tailieuthamkhao.com/uploads/2022/07/13/nghien-cuu-xay-dung-he-chat-hoat-dong-be-mat-ben-nhiet-ung-dung-trong-5-1-120x90.jpg)