(Chất chữa cháy - chất tạo bọt chữa cháy - Phần 1: Yêu cầu k thuật đối với chất tạo bọt chữa cháy độ nở thấp dùng phun lên bề mặt chất lỏng cháy không hòa tan được với nước).

Phương pháp thử nghiệm thực tế khả năng chữa cháy của chất tạo bọt thông qua việc đánh giá cấp hiệu quả dập cháy và đánh giá mức chống cháy lại của chất tạo bọt chữa cháy với đám cháy tiêu chuẩn theo TCVN 7278-1:2003.

Thiết bị: Khay cháy tròn, làm bằng thép, kích thước như sau: Đường kính tại miệng khay: (1480 ± 15) mm

Chiều sâu: (150 ± 10) mm Chiều dày thành danh nghĩa: 2,5 mm

Tiến hành thử:

Thử phun nhẹ

Đặt khay thử cháy xuôi theo chiều gió so với lăng phun tạo bọt trực tiếp, đảm bảo khay thử ở trạng thái bằng phẳng. Đổ 90 lít nước vào khay và kiểm tra đáy của khay được phủ kín, sau đó cho thêm 144 lít nhiên liệu, tạo ra phần nổi danh nghĩa 150 mm. Để lăng tạo bọt nằm ngang cao trên mức nhiên liệu 1 m, ở vị trí mà dòng phun bọt sẽ đập vào trục đối xứng của các tấm thép.

Đốt cháy nhiện liệu và để khay cháy trong 60 giây sau khi bề mặt nhiên liệu hoàn toàn bốc cháy. Sau đó bắt đầu phun bọt. Ghi lại thời gian dập tắt, được tính là khoảng thời gian từ lúc phun bọt đến lúc dập tắt. Đối với phép thử này, sự dập tắt được coi như đã xảy ra khi toàn bộ bề mặt nhiên liệu được bọt bao phủ và khi:

i) Đối với bọt cấp III, tất cả các ngọn lửa đều bị biến mất;

ii) Đối với bọt cấp II và cấp I, các ngọn lửa sót lại chỉ còn một hoặc một số ánh lửa bập bùng trong khoảng 0,1 m của miệng khay, không cao hơn miệng khay 0,15 m, ở mép có ngọn lửa chụm (tức là không để ý đến bất kỳ khoảng cách nào giữa ánh lửa bập bùng không lớn hơn 0,5 m đo được xung quanh miệng khay) và nó không làm tăng cường độ trong suốt thời kỳ trước khi cháy lại.

Phun bọt trong 300 s. Ngừng phun bọt và sau đó đặt bình cháy lại có chứa 2 lít heptan vào giữa khay và đốt. Ghi lại thời gian khi 25 % khay được phủ ngọn lửa, bỏ qua bất kỳ ngọn lửa xanh yếu hoặc chỉ đủ nhìn thấy được.

Thử phun mạnh

Đặt khay xuôi chiều gió so với lăng tạo bọt, vị trí của lăng tạo bọt sao cho

phần giữa của dòng phun sẽ rơi thẳng lên trên bề mặt nhiên liệu, tại điểm cách mép của khay ở xa nhất lăng tạo bọt là 1 m.

Đốt nhiên liệu và để cháy trong 60 s sau khi toàn bộ bề mặt nhiên liệu bốc cháy. Nếu đám cháy được dập tắt, ghi lại thời gian dập tắt. Nếu đám cháy không bị dập tắt tiếp tục phun bọt, sau 180s thì ngừng phun bọt và chờ xem các ngọn lửa còn lại bị dập tắt và ghi lại thời gian dập tắt.

- Phương pháp thử cho chất tạo bọt độ nở thấp dùng chữa cháy chất cháy là chất lỏng hòa tan được với nước:

Tiến hành thử theo tiêu chuẩn TCVN 7278-3:2003.

Thiết bị: Khay cháy tròn, làm bằng thép, kích thước như sau: Đường kính tại miệng khay: (1480 ± 15) mm

Chiều sâu: (150 ± 10) mm Chiều dày thành danh nghĩa: 2,5 mm

Tiến hành thử:

Đặt khay xuôi theo chiều gió so với lăng tạo bọt trực tiếp trên mặt đất và đảm bảo khay ở trạng thái bằng phẳng. Để lăng tạo bọt nằm ngang cao trên mức nhiên liệu 1 m, ở vị trí mà phần giữa của dòng phun sẽ đập vào trục đối xứng của các tấm thép ở trên mức nhiên liệu 0,5 m. Cho thêm 125 lít nhiên liệu, tạo ra phần nổi danh nghĩa 78 mm.

Đốt cháy không chậm hơn 5 phút sau khi cho thêm nhiên liệu và để khay cháy trong 120 giây sau khi bề mặt nhiên liệu hoàn toàn bốc cháy. Sau đó bắt đầu phun bọt. Ghi lại thời gian dập tắt như là khoảng thời gian từ lúc phun bọt đến lúc dập tắt.

Phun bọt trong 180 giây đối với cấp dập cháy I, hoặc 300 giây đối với cấp dập cháy II. Ngừng phun bọt và, sau đó 300 giây, đặt bình cháy lại có chứa 2 lít nhiên liệu giữa khay và đốt. Ghi lại thời gian 25 % khay được phủ ngọn lửa.

2.3. Thực nghiệm

Tiến trình nghiên cứu chung để chế tạo hệ chất tạo bọt chữa cháy như sau:

1. Nghiên cứu lựa chọn chất hoạt động bề mặt fluor hóa và hydrocarbon

2. Xác định khả năng tương hợp và bền nhiệt của hỗn hợp các chất hoạt động bề mặt

3. Tối ưu hóa phối

trộn HĐBM

các

chất

6. Xác định các tính chất của bọt và thử nghiệm dập cháy

5. Lập công thức chế tạo chất tạo bọt chữa cháy

4. Nghiên cứu lựa chọn chất trợ hoạt động bề mặt và các chất phụ gia

2.3.1. Chế tạo bọt chữa cháy tạo màng nước

Bước 1: Nghiên cứu lựa chọn chất HĐBM fluor hóa và hydrocarbon

Từ những nghiên cứu về thành phần của bọt chữa cháy trong chương 1 cho thấy tổng hàm lượng chất HĐBM fluor hóa chiếm 2 – 20%, các chất HĐBM hydrocarbon chiếm 10 - 30%. Đây là hàm lượng các chất trong công thức bọt đậm đặc trước khi pha với nước. Từ đó có thể tính toán được tổng hàm lượng chất HĐBM fluor hóa và hydrocarbon trong dung dịch bọt AFFF 0,5% sử dụng khi phun có nồng độ tương ứng lần lượt là 0,01 – 0,1% và 0,05 – 0,15% .

Pha 100 g mỗi dung dịch với nồng độ BAS 0,05%; EOS 0,05%; POS 0,05%; APG 0,05%; NPE 0,05% và LHSB 0,05% (nồng độ khối lượng) cùng nước. huấy với tốc độ 80 vòng/phút trong 20 phút tại nhiệt độ phòng. Lấy các mẫu dung dịch thu được đem xác định độ nở và thời gian bán hủy. Lựa chọn các chất đáp ứng được các tiêu chí theo TCVN 7278-1 về độ nở (từ 5,5-20 lần) và thời gian bán hủy (≥ 4 phút) cho các nghiên cứu tiếp theo.

Tiếp tục, tiến hành pha 100 g mỗi dung dịch DCF, APG, NPE và LHSB với các nồng độ khác nhau, bằng cách cho từ từ các chất trên các cốc khác nhau có sẵn nước bên trong với hàm lượng thay đổi trong khoảng 0 – 0,06% khối lượng. huấy với tốc độ 80 vòng/phút trong 20 phút tại nhiệt độ phòng. Sau đó lấy mẫu thu được xác định sức căng bề mặt của dung dịch.

Bước 2: Xác định khả năng tương hợp và bền nhiệt của hỗn hợp các chất HĐBM

Xác định tỉ lệ tương hợp và bền nhiệt của hỗn hợp 2 chất HĐBM DCF và APG: Pha 100 g hỗn hợp dung dịch DCF : APG với các tỉ lệ tương ứng khác nhau lần lượt là 1:1; 1:2; 1:3 và 1:4 bằng cách cho từ từ APG vào dung dịch DCF. huấy đều hỗn hợp thu được trong 30 phút, tốc độ khuấy 80 vòng/phút tại nhiệt độ phòng. Bơm vào mỗi ống nghiệm chịu nhiệt 50 g dung dịch chất HĐBM, vặn kín nút và ủ trong bể điều nhiệt tại nhiệt độ 150°C trong 8h.

Xác định tỉ lệ tương hợp và bền nhiệt của hỗn hợp 3 chất HĐBM: Pha 100 g hỗn hợp dung dịch DCF : APG : LHSB với các tỉ lệ tương ứng khác nhau lần lượt là 1:3:1; 1:3:2; 1:3:3 và 1:3:4. Tiếp tục pha 100 g hỗn hợp dung dịch DCF : APG : NPE với các tỉ lệ tương ứng khác nhau lần lượt là 1:3:1; 1:3:2; 1:3:3 và 1:3:4.

huấy đều các hỗn hợp thu được trong 30 phút, tốc độ khuấy 80 vòng/phút tại nhiệt độ phòng. Bơm vào mỗi ống nghiệm chịu nhiệt 50 g dung dịch chất HĐBM, vặn kín nút và ủ trong bể điều nhiệt tại nhiệt độ 150°C trong 8h.

Xác định tỉ lệ tương hợp và bền nhiệt của hỗn hợp 4 chất hoạt động bề mặt: Pha 100 g hỗn hợp dung dịch DCF : APG : LHSB: NPE với tỉ lệ tương ứng là 1:3:2:1. huấy đều hỗn hợp trong 30 phút, tốc độ khuấy 80 vòng/phút tại nhiệt độ phòng. Bơm vào mỗi ống nghiệm chịu nhiệt 50 g dung dịch chất HĐBM, vặn kín nút và ủ trong bể điều nhiệt tại nhiệt độ 150°C trong 8h.

Tất cả các mẫu dung dịch trên sau mỗi thời gian nhất định quan sát bằng mắt độ đục, đo SCBM và pH của các dung dịch ủ tại thời điểm đó. Qua kết quả đo và quan sát có thể đánh giá đuợc độ bền nhiệt của hệ, nếu dung dịch trong suốt chứng tỏ các thành phần trong hệ tương hợp tốt.

- Việc đo pH nhằm xác định sự thay đổi hoạt tính của hệ dung dịch chất HĐBM do thủy phân theo thời gian ủ. pH của bọt đậm đặc cần đạt là gần trung tính hoặc gần bazơ, tức là có giá trị trong khoảng từ 6,0 đến 8,5. Nếu pH nằm ngoài khoảng giá trị này thì chất tạo bọt có thể bị phân hủy do quá trình thủy phân hoặc tách lớp. Đo SCBM để xác định mức độ phân huỷ của các chất HĐBM dưới tác động của H+ khi ủ ở nhiệt độ cao.

Bước 3: Tối ưu hóa phối trộn các chất HĐBM

Từ các kết quả nghiên cứu chọn tỷ lệ DCF : APG : LHSB : NPE = 1 : 3 : 2 : 1 để nghiên cứu tối ưu. Trong 4 chất hoạt động bề mặt này, LHSB và NPE được kết

hợp thành một nhóm do ít làm thay đổi sức căng bề mặt của dung dịch so với hai chất còn lại, tỷ lệ LHSB : NPE được cố định là 2 : 1.

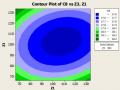

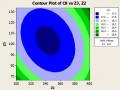

Bài toán tối ưu được lập dựa trên phương trình hồi quy xác định bằng phương pháp quy hoạch thực nghiệm là hàm mô tả sự phụ thuộc của sức căng bề mặt vào các nhân tố: nồng độ DCF biến thiên từ 80÷120 g/kg; nồng độ APG biến thiên từ 230 ÷ 270 g/kg và nồng độ {LHSB: NPE = 2:1} biến thiên từ 200 ÷ 240 g/kg.

Mô hình toán học được chọn biểu diễn sự phụ thuộc của sức căng bề mặt vào các nhân tố được mã hóa dưới dạng phương trình đa thức bậc hai như sau:

ŷ = b0 + b1x1 + b2x2 + b3x3 + b12x1x 2 + b13x1x3 + b23x2x3 + b123x1x2x3

+ b11x12 + b22x22 + b33x32

Trong đó ŷ là sức căng bề mặt; xi: nồng độ DCF, APG và {LHSB: NPE}; bi là các hệ số bậc 1; bij là các hệ số tương tác của từng cặp yếu tố; bii là các hệ số bậc 2; xi, xịj, xii là các biến độc lập. Kiểm nghiệm sự tương thích của dữ liệu theo mô hình và dữ liệu thực nghiệm được thực hiện.

Số thí nghiệm N = 2k + 2k + 6 (k = 3, N = 20). Trong đó k là số biến số độc lập, 2k là số thí nghiệm bổ sung tại điểm sao. Khoảng cách từ tâm đến điểm sao là α

= 2k/4 (α = 1,682 với k = 3). Các thí nghiệm được thực hiện ở năm mức (-α, -1, 0,

+1, + α).

Ma trận thực nghiệm được thiết kế theo mô hình Box-Hunter với sự hỗ trợ của phần mềm Minitab. Các thí nghiệm đầu vào được khảo sát ở các cấp độ khác nhau và được mã hóa như trong bảng 2.2

Bảng 2.2: Các mức tối ưu hóa trong hệ chất tạo bọt chữa cháy tạo màng nước

Mã hóa | Đơn vị | Mức tối ưu | |||||

-α | -1 | 0 | +1 | +α | |||

Nồng độ DCF | x1 | g/kg | 66,36 | 80 | 100 | 120 | 133,64 |

Nồng độ APG | x2 | g/kg | 216,36 | 230 | 250 | 270 | 283,64 |

Nồng độ{LHSB : NPE} | x3 | g/kg | 186,36 | 200 | 220 | 240 | 253,64 |

Có thể bạn quan tâm!

-

![Bọt Chứa Chất Hđbm Fluor Hóa Trên Bề Mặt Nhiên Liệu [48]](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Bọt Chứa Chất Hđbm Fluor Hóa Trên Bề Mặt Nhiên Liệu [48]

Bọt Chứa Chất Hđbm Fluor Hóa Trên Bề Mặt Nhiên Liệu [48] -

![Mô Tả Quá Trình Hình Thành Bọt Chữa Cháy [92] Các Bước Phối Trộn Chất Tạo Bọt Chữa Cháy:](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Mô Tả Quá Trình Hình Thành Bọt Chữa Cháy [92] Các Bước Phối Trộn Chất Tạo Bọt Chữa Cháy:

Mô Tả Quá Trình Hình Thành Bọt Chữa Cháy [92] Các Bước Phối Trộn Chất Tạo Bọt Chữa Cháy: -

Phương Pháp Xác Định Tính Chất Hóa Lý Của Chất Tạo Bọt Chữa Cháy

Phương Pháp Xác Định Tính Chất Hóa Lý Của Chất Tạo Bọt Chữa Cháy -

Các Mức Tối Ưu Hóa Trong Hệ Chất Tạo Bọt Chữa Cháy Tạo Màng Nước Bền Rượu

Các Mức Tối Ưu Hóa Trong Hệ Chất Tạo Bọt Chữa Cháy Tạo Màng Nước Bền Rượu -

Biến Thiên Ph Và Σ Của Hệ Dcf : Apg Theo Thời Gian Ủ Nhiệt

Biến Thiên Ph Và Σ Của Hệ Dcf : Apg Theo Thời Gian Ủ Nhiệt -

Các Đường Đồng Mức Biểu Diễn Giá Trị Σ Theo Nồng Độ Các Chất Hđbm

Các Đường Đồng Mức Biểu Diễn Giá Trị Σ Theo Nồng Độ Các Chất Hđbm

Xem toàn bộ 136 trang tài liệu này.

Bước 4: Nghiên cứu lựa chọn chất trợ HĐBM và các chất phụ gia

- Chế tạo hệ chất HĐBM đậm đặc (gọi tắt là hệ N): Cho 10,4g DCF vào cốc 500 ml khuấy nhẹ để tránh tạo bọt, tiếp tục cho từ từ 15 g LHSB vào khuấy chậm đến tan hết. Cho từ từ vào dung dịch 7,5g NPE khuấy chậm rồi cho thêm tiếp 25,1g APG khuấy chậm cho đến khi dung dịch đồng nhất.

- Lựa chọn chất trợ HĐBM: Chế tạo 100g các mẫu bọt bằng cách cho butyl diglycol vào hệ N với nồng độ thay đổi từ 1-7 % khối lượng, sau đó cho thêm nước để đủ 100g dung dịch khuấy chậm trong 30 phút. Lấy các mẫu chất tạo bọt này được đo độ nở và thời gian tiết nước. Từ kết quả thu được lựa chọn hàm lượng butyl diglycol thích hợp dùng cho các nghiên cứu tiếp theo.

- Lựa chọn chất tăng độ bền bọt: Chế tạo 100g các mẫu bọt bằng cách cho vào hệ N đã có 5% chất trợ HĐBM butyl diglycol, hàm lượng hydroxyethyl cellulose (HEC) thay đổi từ 0,8 – 1,8% và được đồng hóa cùng với nước để đủ 100g dung dịch khuấy chậm trong 30 phút. Lấy các mẫu chất tạo bọt này được đo độ nở và thời gian tiết nước. Lựa chọn hàm lượng HEC thích hợp.

- Lựa chọn chất chống đông: Chế tạo 100g các mẫu bọt bằng cách cho glycerin vào hệ N đã có 5% chất trợ HĐBM butyl diglycol và 1,0% HEC. Hàm lượng glycerin thay đổi từ 0 – 4% được đồng hóa cùng với với nước để đủ 100g dung dịch khuấy chậm trong 30 phút. Lấy các mẫu chất tạo bọt này được đo độ nở và thời gian tiết nước. Lựa chọn hàm lượng glycerin thích hợp.

- Lựa chọn chất điều chỉnh độ nhớt: Chế tạo 100g các mẫu bọt bằng cách cho Urea vào hệ N đã có 5% chất trợ HĐBM butyl diglycol; 1,0% HEC và 2,5% glycerin. Hàm lượng Urea thay đổi từ 0 – 5% và lượng nước được thêm vào vừa đủ để thành 100g dung dịch. Lấy các mẫu chất tạo bọt này được đo độ nở và thời gian tiết nước. Lựa chọn hàm lượng Urea thích hợp.

Xác định độ bền của hỗn hợp chất HĐBM với chất trợ HĐBM và các phụ gia: Tiến hành chế tạo 100 g mẫu chất tạo bọt bao gồm hệ N với 5% chất trợ HĐBM butyl diglycol; 1,0% HEC; 2,5% glycerin và 1,5% Urea cùng 32% nước. Mẫu chất tạo bọt được ủ đẳng nhiệt ở 150°C trong 8h, xác định sự biến thiên pH và SCBM của mẫu dung dịch theo các mốc thời gian khác nhau.

Chú ý: trong quá trình khuấy nếu thấy nhiều bọt tạo thành có thể cho thêm một vài giọt ethanol để giảm bớt lượng bọt trong mẫu.

Bước 5: Lập công thức chế tạo chất tạo bọt chữa cháy

Từ các kết quả khảo sát nồng tối ưu các thành phần chế tạo, thiết lập công thức chế tạo chất tạo bọt chữa cháy cho từng sản phẩm cụ thể.

hảo sát thời gian khuấy và tốc độ khuấy

- Cách tiến hành cân các chất khối lượng như sau: 1600g Nước; 520g DCF; 750g LHSB; 375g NPE; 1255g APG; 250g butyldiglycol; 125g glyxerin; 50g HEC;

75g Urea và phối trộn các hóa chất theo thứ tự Nước; FB; SLES; NPE; PFAC; butyldiglycol; glyxerin; hydroxyethyl cellulose + xanhthan gum; Urea tương ứng với thứ tự phối trộn 1; 2; 3; 4; 5; 6; 7; 8; 9, thành 5000g dung dịch tiến hành khuấy đến khi hệ đồng nhất và ghi đo thời gian khuấy trộn. Lấy dung dịch chất tạo bọt vừa chế tạo pha trộn với nước để tạo thành dung dịch bọt 0.5% và tiến hành đo các thông số như: Thời gian bán phân hủy, sức căng bề mặt.

Bước 6: Xác định các tính chất của bọt và thử nghiệm dập cháy

Các tính chất như: độ nhớt, sức căng bề mặt, khả năng lan truyền, độ nở, thời gian bán hủy và thử nghiệm được xác định theo TCVN 7278-1 đã được ban hành. Từ đó khẳng định sản phẩm có đạt yêu cầu hay không.

- Đối với chất tạo bọt tạo màng nước 0,5% thử nghiệm với các quy mô sau:

+ Quy mô 1:

Diện tích khay thử: 0,6m2

Số lượng nhiên liệu cháy: 10 lít n-heptan Lưu lượng phun bọt: 5 lít/phút

Lưu lượng phun bọt: 11,4 lít/phút

+ Quy mô 2 (đúng theo TCVN): Diện tích khay thử: 4,5m2

Số lượng nhiên liệu cháy: 140 lít n-heptan Lưu lượng phun bọt: 11,4 lít/phút

2.2.2. Phân tán các hợp chất chứa silic trong chất tạo bọt AFFF

Các chất phân tán bọt bao gồm: natri silicat, gel silica hoặc siloxan. Nồng độ khảo sát của các hợp chất này là 0, 0,25%, 0,5%, 1%, 1,5% và 2% về khối lượng. Các chất này được thêm riêng rẽ vào dung dịch hỗn hợp của các chất hoạt động bề mặt và được khuấy từ trong 20 phút. Phân tán hỗn hợp bằng thiết bị phân tán siêu âm trong 30 phút tại nhiệt độ phòng. Sau đó xác định các giá trị về sức căng bề mặt, độ nở, thời gian bán hủy và khả năng tạo bọt của từng mẫu. Các phép đo được lặp lại ít ba lần để lấy giá trị trung bình.

2.2.3. Chế tạo bọt chữa cháy tạo màng nước bền rượu

Bước 1: Nghiên cứu lựa chọn chất HĐBM hydrocarbon và fluor hóa

Nghiên cứu về thành phần của chất tạo bọt chữa cháy tạo màng nước bền rượu trong chương 1 cho thấy hàm lượng các chất HĐBM fluor hóa chiếm 5 – 15

%, các chất HĐBM hydrocarbon chiếm 5 – 25 % trong công thức bọt đậm đặc tương ứng với nồng độ 0,05 – 0,15 % và 0,05 – 0,25 % trong dung dịch bọt AR-AFFF 1 % sử dụng khi phun.

Pha 100 g mỗi dung dịch với nồng độ branched alkyl benzen sulfonat (BAS) 0,05%, Sodium laury ether sunfat (SLES) 0,05%, Sodium lauryl sulfat (SLS) 0,05%, Aryl sulfat (AS) 0,05%, Alkylphenol ethoxylat (APE) 0,05%, Nonylphenol ethoxylat (NPE) 0,05% và Lauryl hydoxysulfo betain (LHSB) 0,05% (nồng độ khối lượng) cùng nước. huấy với tốc độ 80 vòng/phút trong 20 phút tại nhiệt độ phòng. Lấy các mẫu dung dịch thu được đem xác định độ nở và thời gian bán hủy. Lựa chọn các chất đáp ứng được các tiêu chí về độ nở (từ 5,5-20 lần) và thời gian bán hủy (≥ 4 phút) cho các nghiên cứu tiếp theo.

Tiến hành pha 100 g dung dịch bằng cách cho từ từ chất HĐBM fluor hóa fluoroalkyl betain (FB) vào cốc có sẵn nước bên trong với hàm lượng thay đổi trong khoảng 0,005 – 0,2% khối lượng. huấy với tốc độ 80 vòng/phút trong 20 phút tại nhiệt độ phòng. Sau đó lấy mẫu thu được xác định các giá trị độ nở, thời gian bán hủy, sức căng bề mặt, sức căng bề mặt liên diện.

Tiếp tục tiến hành khảo sát sự tương hợp của các chất HĐBM fluor hóa và chất HĐBM hydrocarbon được tiến hành bằng cách phối trộn FB với các chất HĐBM hydrocarbon SLES, SLS, APE, NPE và LHSB theo các tỷ lệ 1:4, 1:3, 1:2, 1:1, 2:1, 3:1 với nồng độ tổng là 0,2% trong nước. Dung dịch thu được, được khảo sát khả năng bền nhiệt tại nhiệt 150°C trong 8h. Sau 8h ủ nhiệt quan sát bằng mắt độ đục của dung dịch. Nếu dung dịch trong hoàn toàn chứng tỏ các chất HĐBM trong hệ tương hợp tốt với nhau. Ngược lại, nếu dung dịch đục thì các chất HĐBM không tương hợp.

Bước 2: Xác định khả năng tương hợp và bền nhiệt của hỗn hợp các chất hoạt động bề mặt

Xác định tỉ lệ tương hợp và bền nhiệt của hỗn hợp 2 chất HĐBM FB và SLES: Pha 100 g hỗn hợp dung dịch FB : SLES với các tỉ lệ tương ứng khác nhau lần lượt là 1:1; 1:2; 1:3 và 1:4 bằng cách cho từ từ SLES vào dung dịch FB. huấy đều hỗn hợp thu được trong 30 phút, tốc độ khuấy 80 vòng/phút tại nhiệt độ phòng. Bơm vào mỗi ống nghiệm chịu nhiệt 50 g dung dịch chất HĐBM, vặn kín nút và ủ trong bể điều nhiệt tại nhiệt độ 150°C trong 8h.

![Bọt Chứa Chất Hđbm Fluor Hóa Trên Bề Mặt Nhiên Liệu [48]](https://tailieuthamkhao.com/uploads/2022/07/13/nghien-cuu-xay-dung-he-chat-hoat-dong-be-mat-ben-nhiet-ung-dung-trong-4-1-120x90.jpg)

![Mô Tả Quá Trình Hình Thành Bọt Chữa Cháy [92] Các Bước Phối Trộn Chất Tạo Bọt Chữa Cháy:](https://tailieuthamkhao.com/uploads/2022/07/13/nghien-cuu-xay-dung-he-chat-hoat-dong-be-mat-ben-nhiet-ung-dung-trong-5-1-120x90.jpg)