=k/cp = Hệ số truyền nhiệt phân tử (khuếch tán nhiệt) (m2/s); lt = Thang độ dài rối (m);

t=lt/u’= Thang thời gian rối (s);

c l

/ U 2

= Thang thời gian hóa học (s).

Thang độ dài rối lt được tính từ biểu thức:

(2.96) |

Có thể bạn quan tâm!

-

Cơ Sở Lý Thuyết Quá Trình Tạo Hỗn Hợp Và Cháy Trong Động Cơ Đốt Trong

Cơ Sở Lý Thuyết Quá Trình Tạo Hỗn Hợp Và Cháy Trong Động Cơ Đốt Trong -

Mô Hình Cháy Không Đồng Nhất Thông Qua Đại Lượng Bảo Toàn

Mô Hình Cháy Không Đồng Nhất Thông Qua Đại Lượng Bảo Toàn -

Các Công Thức Thực Nghiệm Tốc Độ Cháy Cơ Bản

Các Công Thức Thực Nghiệm Tốc Độ Cháy Cơ Bản -

Kết Quả Mô Phỏng Quá Trình Cung Cấp Nhiên Liệu Hybrid Biogas-Xăng

Kết Quả Mô Phỏng Quá Trình Cung Cấp Nhiên Liệu Hybrid Biogas-Xăng -

Mô Phỏng Quá Trình Cháy Và Phát Thải Ô Nhiễm Động Cơ Da465Qe Towner Sử Dụng Nhiên Liệu Hybrid Biogas-Xăng

Mô Phỏng Quá Trình Cháy Và Phát Thải Ô Nhiễm Động Cơ Da465Qe Towner Sử Dụng Nhiên Liệu Hybrid Biogas-Xăng -

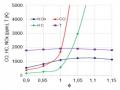

So Sánh Phát Thải Ô Nhiễm Khi Động Cơ Chạy Bằng Các Loại Nhiên Liệu Khác Nhau Ở Tốc Độ 3000 V/ph, Hệ Số Tương Đương =1, Góc Đánh Lửa Sớm

So Sánh Phát Thải Ô Nhiễm Khi Động Cơ Chạy Bằng Các Loại Nhiên Liệu Khác Nhau Ở Tốc Độ 3000 V/ph, Hệ Số Tương Đương =1, Góc Đánh Lửa Sớm

Xem toàn bộ 178 trang tài liệu này.

Trong đó là tốc độ tiêu tán động năng rối.

Mô hình dựa vào giả định cân bằng rối kích thước nhỏ bên trong màng lửa chảy tầng, kết quả là trong biểu thức màng lửa chảy rối chỉ chứa thuần túy các thông số rối kích thước lớn. Theo [59] thì A=0,52; CD=0,37 phù hợp với phần lớn ngọn lửa hòa trộn trước.

Mô hình đạt được độ chính xác cao khi xoáy rối nhỏ nhất của dòng chảy (kích thước Kolmogorov) nhỏ hơn độ dày của màng lửa. Đó gọi là vùng phản ứng mỏng được đặc trưng bởi chuẩn số Karlovitz, Ka, lớn hơn đơn vị. Ka được định nghĩa như sau:

(2.97) |

Trong đó:

tl = Độ lớn thời gian đặc trưng của màng lửa;

t= Độ lớn thời gian rối nhỏ nhất (Kolmogorov);

v ()1/ 4 = Tốc độ Kolmogorov;

= Độ nhớt động học.

2.4. Mô hình cháy đồng nhất cục bộ

Quá trình cháy đồng nhất cục bộ diễn ra trong hỗn hợp nhiên liệu-không khí có hệ số tương đương không đồng nhất hoàn toàn do quá trình hòa trộn không hoàn hảo. Mô hình này phù hợp với động cơ sử dụng nhiên liệu hybrid.

Mô hình cháy đồng nhất cục bộ trong FLUENT là sự kết hợp đơn giản của mô hình cháy hỗn hợp không đồng nhất và mô hình cháy hỗn hợp đồng nhất. Biến số

diễn tiến phản ứng cháy hòa trộn trước c xác định vị trí màng lửa. Phía sau màng lửa (c=1), chứa hỗn hợp cháy và mô hình thành phần hỗn hợp trạng thái cân bằng hay của màng lửa mỏng được sử dụng. Phía trước màng lửa (c=0), thành phần khối lượng các chất, nhiệt độ và khối lượng riêng được tính toán theo thành phần hỗn hợp hòa trộn nhưng không cháy. Trong màng lửa (0 < c < 1), sự phối hợp tuyến tính giữa hỗn hợp cháy và hỗn hợp chưa cháy được sử dụng.

Mô hình cháy hòa trộn trước cục bộ giải phương trình chuyển đối với biến diễn tiến phản ứng trung bình c (để xác định vị trí màng lửa), cũng như thành phần

hỗn hợp trung bình f và độ lệch bình phương của f , f '2 . Phía trước màng lửa (c=0),

nhiên liệu và chất oxy hóa được hòa trộn với nhau nhưng không cháy và phía sau màng lửa (c=1), hỗn hợp cháy.

Các đại lượng trung bình theo trọng số khối lượng riêng (như thành phần các chất và nhiệt độ), ký hiệu là , được tính từ hàm số mật độ xác suất (pdf) của f và c như sau:

(2.98) |

Với giả thiết màng lửa mỏng, chỉ tồn tại các chất tham gia phản ứng và sản phẩm cháy, các đại lượng trung bình được tính như sau:

(2.99) |

Trong đó b và u theo thứ tự chỉ chất cháy và chưa cháy. Các đại lượng cháy,blà hàm số của thành phần hỗn hợp và được tính toán bằng cách hòa trộn một khối lượng f nhiên liệu và một khối lượng (1-f) của chất oxy hóa và cho phép hỗn hợp cân bằng. Khi xét hỗn hợp không đoạn nhiệt hoặc/và màng lửa mỏng chảy tầng, bcũng là hàm số của enthalpy hoặc sức căng nhưng điều này không làm thay đổi biểu thức cơ

bản. Các đại lượng chưa cháy,

u , được tính toán tương tự bằng cách hòa trộn một

khối lượng f nhiên liệu với (1-f) chất oxy hóa nhưng không xảy ra phản ứng.

Cũng như mô hình không hòa trộn trước, các tính toán hóa học và tích phân pdf đối với hỗn hợp khí cháy được tiến hành trong FLUENT và bảng dữ liệu được

xác lập. Dao động rối đối với hỗn hợp khí chưa cháy được bỏ qua, vì vậy các đại

lượng chưa cháy trung bình u

chỉ là những hàm số của f . Khối lượng riêng của hỗn

hợp khí chưa cháy, nhiệt độ, nhiệt dung riêng và khuếch tán nhiệt được xấp xỉ bằng đa thức bậc ba của f theo phương pháp bình phương cực tiểu.

(2.100) |

Vì các đại lượng chưa cháy biến thiên đều và chậm theo f nên những đa thức này thường đảm bảo được độ chính xác.

2.5. Kết luận

Cháy rối là một quá trình rất phức tạp. Do môi trường rối xảy ra phản ứng hóa học nên các phần tử thay đổi từ nhiên liệu và chất oxy hóa ban đầu thành sản phẩm cháy thông qua hàng loạt các phản ứng hóa học.

Để đơn giản hóa bài toán phản ứng trong môi trường chảy rối, các nhà khoa học đã đưa ra các mô hình cháy phù hợp với sự tương tác giữa nhiên liệu và chất oxy hóa. Hai mô hình cơ bản, đó là cháy của hỗn hợp không đồng nhất và cháy của hỗn hợp đồng nhất. Đối với động cơ sử dụng nhiên liệu hybrid thì mô hình cháy hỗn hợp đồng nhất cục bộ phù hợp với bản chất của quá trình cung cấp nhiên liệu.

Mô hình cháy đồng nhất cục bộ là mô hình trung gian giữa cháy hỗn hợp không đồng nhất và cháy của hỗn hợp đồng nhất. Quá trình cháy được biểu diễn thông qua hai đại lượng bảo toàn, đó là thành phần hỗn hợp f và diễn tiến quá trình cháy c. Vị trí màng lửa và các thông số đặc trưng của quá trình cháy có thể được xác định thông qua hai thông số này. Trong tính toán quá trình cháy nhiên liệu hybrid biogas-xăng trình bày ở chương sau chúng tôi sử dụng mô hình cháy hỗn hợp đồng nhất cục bộ.

CHƯƠNG 3: MÔ PHỎNG QUÁ TRÌNH CẤP NHIÊN LIỆU VÀ QUÁ TRÌNH CHÁY TRONG ĐỘNG CƠ SỬ DỤNG NHIÊN

LIỆU HYBRID BIOGAS/XĂNG

3.1. Mục tiêu, đối tượng mô phỏng

Tính toán mô phỏng quá trình cung cấp nhiên liệu và quá trình cháy để định hướng việc cải tạo động cơ và nghiên cứu thực nghiệm. Mô phỏng được thực hiện trên động cơ DA465QE khi sử dụng nhiên liệu hybrid biogas-xăng.

Động cơ DA465QE lắp trên xe tải nhẹ Thaco Towner 750kg. Đây là sản phẩm được sản xuất và lắp ráp trên dây chuyền hiện đại của Nhà máy ô tô Chu Lai-Trường Hải. Động cơ có đường kính xi lanh 65,5 mm; hành trình piston 72 mm; đạt công suất 35 kW ở tốc độ 5000 vg/ph và mô men 72 Nm ở tốc độ 3500 vg/ph khi chạy bằng xăng. Thông số kỹ thuật của xe được trình bày ở bảng 3.1.

Bảng 3.1: Thông số kỹ thuật của động cơ DA465QE

Ký hiệu | Thứ nguyên | Giá trị | |

Công suất có ích | Ne | Kw | 35 |

Tỷ số nén | | - | 9 |

Tốc độ định mức | n | vòng/ phút | 5000 |

Đường kính xi lanh | D | mm | 65,5 |

Hành trình piston | S | mm | 72 |

Chiều dài thanh truyền | L | mm | 112 |

Mô men xoắn cực đại/ tốc độ quay | - | - | 72Nm/3500vg/ph |

Số xi lanh | i | - | 4 |

Số kỳ | | - | 4 |

Động cơ DA465QE là loại động cơ phun xăng điều khiển điện tử, 4 xi lanh thẳng hàng, làm mát cưỡng bức. So với đường đặc tính của băng thử công suất APA thì đường đặc tính của động cơ DA465QE hoàn toàn nằm trong phạm vi làm việc của băng thử.

Định hướng nghiên cứu của luận án này là sử dụng biogas nghèo để giảm sự lệ thuộc vào hệ thống lọc nhiên liệu. Biogas thông thường chứa khoảng 60% - 80% Mê tan (M6C4, M7C3, M8C2), phụ thuộc nguyên liệu đầu vào. Với biogas chưa qua lọc thì công suất động cơ giảm khoảng 30-40%. Điều này có nghĩa là công suất động cơ chỉ còn khoảng 60% - 70% công suất cực đại so với khi chạy bằng xăng. Trong thực tế phần lớn thời gian ô tô vận hành tải thấp và trung bình. Vì vậy, phần lớn thời gian ô tô có thể chạy bằng biogas. Khi cần gia tốc, vượt chướng ngại, lên dốc… thì hệ thống cung cấp xăng sẽ hỗ trợ giúp gia tăng công suất động cơ để cân bằng với công suất cản. Luận án tập trung nghiên cứu mô phỏng tại tốc độ 3000 vòng/phút và 5000 vòng/phút vì đây là phạm vi vận hành thường xuyên của ô tô tải nhẹ Towner.

Biogas chứa thành phần chính là CH4 và tạp chất CO2. Thông thường thành phần CH4 dao động từ 60% đến 80%. Do có tạp chất CO2 nên tốc độ cháy của biogas thấp nhưng chỉ số octane cao, giúp hạn chế hiện tượng cháy kích nổ. Mặt khác, nhiệt trị của biogas nghèo thấp nên công suất của động cơ giảm. Xăng RON95 thương mại, có nhiệt trị cao, được sử dụng để cung cấp bổ sung vào động cơ khi cần phát công suất lớn. Bảng 3.2 so sánh các tính chất của methane, xăng và biogas nghèo (có thành phần CH4 khoảng 60%). Chúng ta thấy nhiệt trị của biogas nghèo chỉ 17 MJ/kg so với 43 MJ/kg đối với xăng. Tốc độ lan tràn màn lửa chỉ bằng khoảng 2/3 so với xăng nhưng chỉ số octane của biogas 130 cao hơn nhiều so với 95 của xăng thương mại.

Bảng 3.2: Tính chất của methane, xăng và biogas nghèo (chứa 60% CH4)

Methane | Xăng | Biogas nghèo | |

Công thức | CH4 | C8 H18 | CH4+CO2 |

Khối lượng phân tử | 16 | 114 | - |

Chỉ số octane | 120 | 95 | 130 |

Nhiệt độ tự cháy (C) | 540 | 257 | 650 |

Tỉ số A/F lý thuyết (kg không khí/kg nhiên liệu) | 17,16 | 14,7 | 5,8 |

Nhiệt trị thấp (MJ/kg) | 47,3 | 43 | 17 |

Tốc độ lan tràn màn lửa chảy tầng (m/s) | 0,4 | 0,33 | 0,25 |

Tỉ lệ phân tử C/H | 0,25 | 0,44 | - |

3.2. Mô hình hình học của động cơ và điều kiện biên mô phỏng

Để động cơ có thể chạy được bằng biogas-xăng, đường nạp động cơ được bổ sung thêm một họng venturi và vòi phun biogas. Mô hình không gian tính toán bao gồm xi lanh có thể tích thay đổi theo sự vận động của piston, buồng cháy và đường nạp vào xi lanh khảo sát. Đường nạp và buồng cháy tại ĐCT (vị trí góc quay

=0oTK) thể hiện trên hình 3.1. Mô phỏng được thực hiện nhờ phần mềm ANSYS FLUENT.

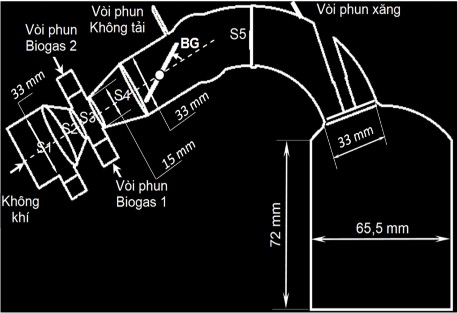

Hình 3.1: Các mặt cắt khảo sát trên đường nạp |

Việc thiết lập mô hình tính toán được thực hiện qua các bước sau:

Thiết kế không gian tính toán trên cơ sở kích thước động cơ và bổ sung thêm bộ tạo hỗn hợp. Thiết kế được thực hiện nhờ phần mềm Solidwork.

Chia không gian tính toán thành 3 thể tích chính: xi lanh, buồng cháy và đường nạp. Xi lanh và buồng cháy được ngăn cách bởi piston; buồng cháy và đường nạp được ngăn cách bằng xú páp nạp.

Thiết lập các van cung cấp nhiên liệu bằng cách chia vòi phun thành hai phần: phần trước van và phần sau van. Mặt ngăn cách các thể tích này được định dạng interior (khi van mở) và wall (khi van đóng).

Chia lưới không gian tính toán: áp dụng phương pháp chia lưới tự động trong Ansys workbench để chia lưới các thể tích khác nhau trong không gian tính toán (hình 3.2).

Cài đặt các thông số động cơ, xác định không gian biến dạng của xi lanh và mặt di chuyển của piston trong menu Dynamic mesh.

Thiết lập thời điểm đóng, mở xú páp nạp; thời điểm đóng, mở của van cấp biogas trong menu Event của Dynamic mesh.

Lựa chọn mô hình chảy rối k- tiêu chuẩn.

Thiết lập thông số các dòng cung cấp nhiên liệu biogas và xăng.

Tính bảng nhiệt động học pdf.

Thiết lập điều kiện biên gồm: áp suất, nhiệt độ, thành phần nhiên liệu đi vào cửa nạp và đi vào các vòi phun.

Khai báo thành phần, nhiệt độ, áp suất khí sót.

Xác lập chế độ hiển thị kết quả tính toán.

Hình 3.2: Chia lưới không gian tính toán và đặc trưng của các phần tử

Bảng 3.3. Các giá trị tính của điều kiện biên mô phỏng

Đơn | Giá trị | |

Tốc độ động cơ (n) | vg/ph | 2000; 3000; 4000; 5000; 6000 |

Thành phần biogas | % mol | M6C4; M7C3; M8C2; M100 |

Hàm lượng xăng bổ sung vào biogas | % mol | G0; G5; G10; G15; G20; G30; G100 |

Góc mở bướm ga (BG) | () | 0; 30; 45; 60 |

Trong quá trình tính toán, chúng ta thay đổi tốc độ động cơ, thành phần nhiên liệu, áp suất nhiên liệu, phương thức cung cấp nhiên liệu, vị trí bướm ga (Bảng 3.3) ... Kết quả thể hiện gồm biến thiên tốc độ dòng khí, áp suất, thành phần hỗn hợp, hệ số tương đương… Các kết quả được ghi lại dưới dạng file số liệu để xử lý tiếp bằng Excel.

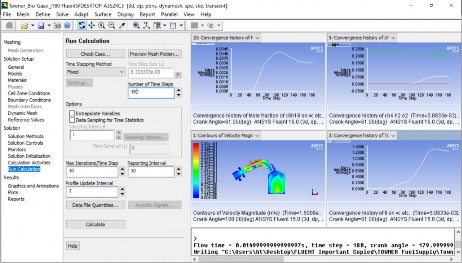

Hình 3.3: Ảnh chụp màn hình diễn biến các thông số trong xi lanh động cơ

Biến thiên các thông số của quá trình cung cấp nhiên liệu được thể hiện trên các mặt cắt:

- Mặt cắt dọc xy chứa trục xi lanh và trục đường nạp;

- Mặt cắt zy chứa trục xi lanh.

Các mặt cắt ngang đường nạp S1, S2, S3, S4, S5 được xác lập tại các vị trí có thay đổi tiết diện như hình 3.1.

Hình 3.3 là ảnh chụp màn hình diễn biến các thông số trong xi lanh động cơ của một trường hợp tính toán tiêu biểu.