Hình 1.5 là sơ đồ minh hoạ cơ chế độn lớp. Cơ chế này dựa trên quá trình đan xen của chất HĐBM và các lớp silicat. Các cation của chất HĐBM xen vào giữa hai lớp silicat nhờ quá trình trao đổi ion, các lớp silicat sau đó gấp lại xung quanh chất HĐBM và ngưng tụ thành cấu trúc MQTB dạng lục lăng.

• Cơ chế chuyển pha từ dạng lớp sang dạng lục lăng

Lớp Silicat

Gấp nếp

Silicat Chất HĐBM

Hình 1.6. Cơ chế chuyển pha từ dạng lớp sang dạng lục lăng

Hình 1.6 là sơ đồ minh hoạ cơ chế chuyển pha từ dạng lớp sang dạng lục lăng. Cơ chế này giả thiết rằng đầu tiên các silicat sắp xếp thành các lớp mỏng và do lực tương tác tĩnh điện với các anion silicat các cation chất HĐBM nằm xen giữa các lớp silicat đó.

Vật liệu MQTB silica có thành tường tinh thể

So với vật liệu vi mao quản zeolit, vật liệu MQTB có kích thước mao quản lớn hơn và độ trật tự cao, điều này cho phép các phân tử lớn có thể dễ dàng khuếch tán vào bên trong mao quản để tham gia phản ứng (quá trình cracking phân đoạn nặng và chuyển hoá hóa học trong môi trường có độ nhớt cao). Tuy nhiên, tính chất vô định hình của thành mao quản và độ axit rất yếu, độ bền thuỷ nhiệt thấp, cho nên vật liệu MQTB không đáp ứng được cho các phản ứng với điều kiện khắc nghiệt.

Có thể bạn quan tâm!

-

Nghiên cứu chế tạo và tính chất của màng polyme ứng dụng để bảo quản quả - 2

Nghiên cứu chế tạo và tính chất của màng polyme ứng dụng để bảo quản quả - 2 -

Bảo Quản Rau Quả Bằng Bao Gói Khí Quyển Biến Đổi

Bảo Quản Rau Quả Bằng Bao Gói Khí Quyển Biến Đổi -

Đơn Vị Cấu Trúc Cơ Bản Của Zeolit

Đơn Vị Cấu Trúc Cơ Bản Của Zeolit -

Các Nghiên Cứu Bảo Quản 2 Loại Quả Được Đề Cập

Các Nghiên Cứu Bảo Quản 2 Loại Quả Được Đề Cập -

Tình Hình Nghiên Cứu Rau, Quả Sau Thu Hoạch Ở Việt Nam

Tình Hình Nghiên Cứu Rau, Quả Sau Thu Hoạch Ở Việt Nam -

Nghiên Cứu Chế Tạo Vật Liệu Bảo Quản Quả Dạng Dung Dịch Từ Shellac

Nghiên Cứu Chế Tạo Vật Liệu Bảo Quản Quả Dạng Dung Dịch Từ Shellac

Xem toàn bộ 178 trang tài liệu này.

c- Bentonit [77]

* Thành phần hoá học

Bentonit là một loại khoáng sét tự nhiên, mà thành phần chính là montmorillonit có công thức hoá học tổng quát Al2O3.4SiO2.nH2O và thêm một số khoáng sét khác như saponit-Al2O3.[MgO].4SiO2.nH2O; nontronit- Al2O3.[Fe2O3].4SiO4.nH2O; beidellit - Al2O3.SiO2.nH2O. Ngoài ra, người ta còn phát hiện thấy trong bentonit còn có một số khoáng sét khác, các muối kiềm và các chất hữu cơ.

Khi phân tích thành phần hoá học của bentonit, ngoài nguyên tố silic, nhôm người ta còn phát hiện thấy sự có mặt của các nguyên tố Fe, Ca, Mg, Ti, K, Na... Trong đó, hàm lượng nước n = 4÷8; Tỷ lệ Al2O3:SiO2 từ 1:2 đến 1:4.

Thành phần hoá học của bentonit ảnh hưởng lớn đến cấu trúc, tính chất và khả

năng sử dụng của chúng.

* Cấu trúc tinh thể bentonit

Montmorillonit (bentonit) là aluminosiilicat tự nhiên có cấu trúc lớp 2:1, dạng diocta. Cấu trúc tinh thể của bentonit được cấu tạo từ 2 mạng lưới tứ diện liên kết với một mạng lưới bát diện ở giữa tạo lên một lớp cấu trúc. Giữa các lớp cấu trúc là các cation trao đổi và nước hấp phụ.

Mỗi lớp cấu trúc được phát triển liên tục trong không gian theo hướng trục a và b. Các lớp cấu trúc được chồng xếp song song với nhau và tự ngắt quãng theo hướng trục c, các lớp cation và nước hấp phụ tạo nên một mạng lưới không gian 3 chiều của tinh thể bentonit.

Chiều dày của một lớp cấu trúc bentonit là 9,6Ao. Nếu kể cả lớp cation trao

đổi và nước hấp phụ thì chiều dày của lớp khoảng 15Ao. Hình 1.7 đưa ra mô hình cấu trúc lớp của montmorillonit. Khi trung hoà mạng lưới tinh thể.

b

c

a

Hình 1.7. Sơ đồ không gian mạng lưới cấu trúc của montmorillonit

1.3.2. Công nghệ chế tạo bao gói MAP

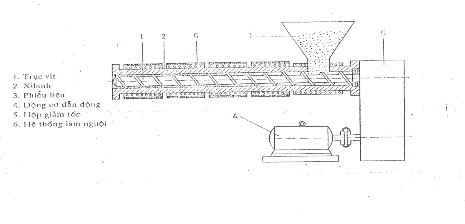

Màng bao gói khí quyển biến đổi thường được sản xuất theo phương pháp đùn thổi sử dụng các loại nhựa nhiệt dẻo. Quá trình công nghệ đùn như sau: Trục vít

quay ở trong xi lanh trục tròn được nung nóng, cố định và trong khe rãnh giữa trục vít và xilanh, khối chất dẻo đã được định hướng sẽ được làm nóng chảy, làm nhuyễn, được trục vít vận chuyển lên phía trước và qua khe hở định hình của đầu đùn, nó được đẩy ra ngoài thành sản phẩm [78].

Ngoài máy đùn một trục vít người ta còn sử dụng cả máy đùn nhiều trục vít. Trong số các máy đùn nhiều trục vít thì máy đùn 2 trục vít có ý nghĩa đặc biệt cho việc gia công các chất dẻo có dạng bột, đặc biệt là đối với PVC. Về nguyên lý, tất cả các chất dẻo nhiệt dẻo đều có thể gia công đùn được, song đối với khối chất dẻo nóng chảy cần phải có độ cứng nhất định. Các chất dẻo có độ rắn nóng chảy nhỏ do cấu trúc hoá học của chúng chỉ có thể áp dụng gia công đùn khi có sự tạo thành độ trùng hợp cực lớn hoặc sự phụ trợ của chất độn phù hợp. Gia công đùn được sử dụng để gia công với sản lượng lớn chủ yếu các chất dẻo như PVC cứng, PVC mềm, PE và PP.

- Các thành phần chính của máy đùn:

+ Động cơ

+ Hộp giảm tốc

+ Trục vít và xilanh

+ Bộ phận nạp liệu

Ở trên xilanh được xếp đặt nhiều vùng gia nhiệt, trên mỗi vùng có thể xác định nhiệt độ cho trước một cách riêng biệt, đồng thời có thể điều chỉnh được. Tuỳ từng trường hợp, bên cạnh các vùng gia nhiệt người ta cũng lắp thêm các bộ phận làm lạnh, phục vụ cho sản xuất điều chỉnh nhiệt độ được linh hoạt hơn. Khoang cấp liệu luôn được làm nguội để ngăn không cho chất dẻo bị chảy ở gần nó, tránh ảnh hưởng đến việc cấp liệu cho máy.

Hình 1.8. Sơ đồ nguyên lý máy đùn

Thiết bị dùng để thổi màng bao gồm máy đùn có lắp đầu thổi màng, vành làm nguội, thiết bị trải phẳng màng, hệ trục kéo màng, thiết bị cuộn. Đối với công nghệ thổi màng người ta thường dùng đầu đùn vuông góc và sản phẩm được kéo lên theo phương thẳng đứng. Với giải pháp như vậy, các máy và thiết bị nặng đều được đặt ở trên nền xưởng còn cặp trục kéo và thiết bị trải phẳng màng thì được lắp gá trên bộ khung phù hợp. Ưu điểm của phương pháp này là trọng lượng của màng sẽ không tác dụng đến khối chất dẻo nóng chảy ra khỏi đầu đùn. Từ đầu đùn thổi, màng chất dẻo được đùn ra ở dạng ống mỏng, sau đó người ta thổi nó tới kích thước mong muốn. Không khí dùng để thổi được dẫn vào bằng ống thông qua lỗ đầu đùn.

Với mục đích tăng cường độ làm nguội, không khí nóng ở bên trong túi màng cần được thay thế bằng không khí lạnh một cách liên tục. Còn từ phía ngoài túi màng, người ta sử dụng vành làm nguội để cung cấp không khí lạnh cho việc làm nguội. Túi màng được làm nguội cần phải trải phẳng, nếu cần thiết phải chọc thủng sau đó cuộn màng lại. Ở những màng mà trước khi sử dụng để gói còn cần phải in, hàn lại, thì có thể cho phép độ dao động về chiều dày với giá trị rất nhỏ. Nhằm điều hoà sự thay đổi bề dày của màng, người ta quay đi quay lại hoặc cơ cấu

kéo màng hoặc máy đùn trong góc khoảng 270 một cách từ từ. Việc quay đi quay lại

như thế là cần thiết vì nếu như trên màng mỏng được cuộn lại ở vị trí như nhau xuất hiện sự tăng độ dày màng nó sẽ gây ra nhăn nhúm trên cuộn vật liệu.

Bằng công nghệ thổi màng, người ta có thể sản xuất các loại màng có nhiều lớp, trong trường hợp này tất nhiên cần phải có nhiều máy đùn, tiếp theo là cần phải có đầu thổi màng mà từ đó các dòng nhựa nóng chảy khác nhau được chồng lên nhau thành các lớp [78].

1.3.3. Phương pháp điều chỉnh độ thấm khí qua màng MAP

1.3.3.1. Điều chỉnh độ dày màng

Yếu tố quyết định đến hiệu quả bảo quản của màng bao gói là tính chất thẩm thấu trao đổi khí và hơi nước của màng. Để đạt được tính chất thẩm thấu trao đổi khí tốt, có nhiều phương pháp như điều chỉnh chiều dày màng, tạo màng bằng phương pháp đùn kết hợp, phương pháp đục lỗ. Sản xuất màng theo phương pháp đùn thổi có thể điều chỉnh độ dày màng nhờ thay đổi khoảng cách và tốc độ quay của con lăn và điều chỉnh đầu tạo hình. Ngoài phương pháp này, có thể điều chỉnh tính chất thẩm thấu trao đổi khí của màng bằng phương pháp đùn kết hợp. Đây thực chất là phương pháp đùn nhiều màng cùng một lúc với các đầu đùn khác nhau và ghép các màng này lại với nhau khi chúng còn đang ở trạng thái mềm cao. Bằng phương pháp này sẽ thu được màng đa lớp có thể tổ hợp các màng có tính chất khác nhau trong một cấu trúc màng đồng nhất.

Để việc đùn kết hợp đạt được hiệu quả tốt nhất, người ta có thể định hướng trước các màng trước khi kết hợp chúng lại với nhau để thu được loại màng có cấu trúc thích hợp nhất. Bằng cách đó cũng có thể điều chỉnh được tính chất chắn khí của màng. Tuy nhiên phương pháp này cũng có những hạn chế riêng. Khi màng quá dày độ thấm khí O2 và CO2 qua màng thấp, khi đó màng lại trở nên bí, quá trình hô hấp của quả sinh ra hơi nước, hơi nước không thoát ra ngoài sẽ bám lên bề mặt quả làm cho quả nhanh bị hư hỏng hơn. Màng quá mỏng cũng không thuận lợi cho việc dùng để bảo quản do chúng kém bền, không thuận tiện cho việc vận chuyển đi xa.

1.3.3.2. Phương pháp đục lỗ

Cũng có thể điều chỉnh tính chất thẩm thấu trao đổi khí của màng bằng phương pháp đục lỗ. Phương pháp này là đục trên màng bao gói một số lỗ có kích thước nhất định để đạt được tính chất thẩm thấu trao đổi khí thích hợp với quả được bảo quản. Lỗ có thể có nhiều hình dạng khác nhau như hình tròn, hình vuông, ngũ

giác, lục giác, elip… với kích thước khác nhau. Thông thường, có khoảng từ 5 đến 250 lỗ trên 1cm2, thậm chí còn nhiều hơn. Đường kính lỗ từ 0,01 đến 0,25cm. Bằng cách điều chỉnh kích thước và số lượng lỗ, có thể điều chỉnh được tính chất thẩm thấu trao đổi khí của màng. Để thu được màng có tính chất tốt nhất, màng đục lỗ

thường được sử dụng kết hợp với các loại bao gói khác như dính lên màng không đục lỗ hay dính các màng đục lỗ lại với nhau một cách có định hướng. Việc đục lỗ trên màng thường thỏa mãn việc kiểm soát độ ẩm nhưng lại không thỏa mãn trong việc duy trì môi truờng khí quyển biến đổi xung quanh sản phẩm do độ thấm quá cao. Phương pháp đục lỗ cũng gặp nhiều khó khăn trong việc áp dụng vào thực tế do kĩ thuật khá phức tạp [79].

1.3.3.3. Bổ sung phụ gia điều chỉnh độ thẩm thấu khí

Một phương pháp khác để điều chỉnh độ thấm khí đối với màng MAP đó là đưa vào phụ gia trong quá trình chế tạo màng. Các phụ gia này thường là các hợp chất vô cơ trên cơ sở silic (silica) hay alumino- silicat (zeolit) như clay và khoáng sét tự nhiên (bentonit) [80]. Phụ gia làm thay đổi khả năng thấm khí của màng sao cho nó tương tác với hoạt tính trao đổi chất của quả tươi làm biến đổi khí quyển xung quanh nó. Phụ gia được đặc trưng bởi tỷ lệ silic/nhôm, đường kính mao quản, diện tích bề mặt riêng, tỷ trọng riêng và phải đáp ứng 3 tiêu chuẩn: trơ, xốp và có khả năng liên kết vật lý với các khí như O2, CO2, C2H4… Các phụ gia này ưa nước, hấp thụ nước, etylen, cacbonic và các khí khác. Các phụ gia này cũng phải có độ xốp cao, có khả năng thúc đẩy hóa học hoặc vật lý sự trao đổi các phân tử khí khác nhau được tạo thành hoặc sử dụng bởi hoa quả theo cách đảm bảo O2 không bị suy giảm hoàn toàn khỏi khí quyển sản phẩm và CO2 không tăng tới mức gây hư hỏng. Sự có mặt của phụ gia tác động tới khả năng thấm khí tương đối O2, N2, CO2, H2O, C2H4 so với màng thông thường khiến cho việc điều chỉnh khí quyển biến đổi xung quanh quả được liên tục và tốt hơn. Cơ chế mà độ thấm khí được tác động là nhờ tính chất vật lý của phụ gia và tương tác của nó với chất dẻo. Lớp chất dẻo xung quanh các hạt phụ gia có khả năng kiểm soát độ thấm các khí khác nhau. Rây phân tử trong phụ gia kiểm soát chọn lọc sự di chuyển khí từ trong màng liền với quả tới khí quyển bên ngoài. Mao quản trong phụ gia cho phép dòng 2 chiều và nhờ kiểm

soát các khí khác nhau ở tốc độ nhất định so với cấu trúc phân tử và tính chất mong muốn, có thể thiết lập CO2 xung quanh quả ở mức ảnh hưởng tới tốc độ hô hấp, giảm tốc độ trao đổi chất dẫn tới già hóa. Đồng thời nó cho phép O2 truyền ngược từ bên ngoài bao gói sản phẩm với tốc độ mà nó được sử dụng bên trong bao gói ứng với sự giảm tốc độ trao đổi chất. Cơ chế này đảm bảo duy trì khí quyển xung quanh sản phẩm, đảm bảo hoa quả vẫn sống và không tiếp tục trạng thái dẫn đến hư hỏng kị khí do thiếu oxy.

Đối với màng MAP được chế tạo từ LDPE, LLDPE, HDPE, chiều dày màng có thể trong khoảng 10 đến 150µm nhưng thường trong khoảng 25-50µm. Kích thước hạt phụ gia vô cơ hoạt hoá phải đồng đều và thường trên 50% phải nằm trong khoảng 15-50µm và kích thước tối đa không được lớn hơn chiều dày của màng.

Khi sử dụng phụ gia là gốm, màng bao gói thường chứa khoảng 10% bột gốm rất mịn và các nhà sản xuất khuyến cáo rằng vật liệu này phát ra bức xạ hồng ngoại xa hay hấp thụ etylen giúp kéo dài thời gian bảo quản của thực phẩm. Màng bổ sung phụ gia là bột gốm có tỷ lệ thấm CO2 so với O2 (3,6- 5,0) và tỷ lệ thấm etylen so với O2 cao hơn (1,5- 1,8) so với màng LDPE thông thường, đặc biệt là ở nhiệt độ thấp. Các tỷ lệ thấm này đặc biệt quan trọng để mô hình hoá màng MAP cho sản phẩm tươi.

Dirim và cộng sự đã sử dụng phụ gia zeolit với 3 phương pháp tạo màng khác nhau để chế tạo màng MAP trên cơ sở LDPE [80]. Trong phương pháp áp nóng, hạt zeolit được đưa vào bề mặt màng LDPE đặt giữa 2 bản được điều chỉnh nhiệt độ và áp suất. Phương pháp này không thu được sản phẩm thoả mãn do sự phân bố của zeolit không đồng đều và độ bền cơ lý thấp. Màng thu được giống như một tờ giấy kraft hơn là màng chất dẻo. Một phương pháp khác là trộn phụ gia zeolit với dung dịch PE hoặc PE nóng chảy. Trong phương pháp này, các hạt zeolit được trộn với nhựa PE nóng chảy sau đó tiến hành trải hoặc phủ màng trên thiết bị chuyên dụng. Phương pháp này thu được màng không đồng đều do vật liệu dính vào dao phủ (vật liệu bị hoá rắn khi làm nguội nhanh). Nguyên nhân không thành công là do quá trình này cần nhiệt độ cao, gần nhiệt độ nóng chảy trong khi đó phủ hoặc trải màng cần được thực hiện ở nhiệt độ phòng với thiết bị có sẵn. Cũng có thể hoà tan PE trong dung môi (thường là xylen) sau

đó trộn zeolit trong dung dịch. Tuy nhiên, hỗn hợp thu được nhớt như keo nên khó phủ hoặc trải màng ở nhiệt dộ làm việc của thiết bị. Phương pháp đùn thổi được sử dụng nhiều nhất trong công nghiệp, tạo màng đáp ứng yêu cầu sử dụng. Tuy nhiên, cần nghiên cứu điều chỉnh kích thước và hàm lượng phụ gia để đảm bảo tạo được màng phân bố phụ gia đồng đều bởi không có thiết bị thiết kế riêng cho màng compozit nên với phụ gia có kích thước hạt hoặc hàm lượng lớn thì sẽ xảy ra hiện tượng sa lắng và tạo thành khối có kích thước lớn hơn gây ra những khuyết tật trên màng.

Khả năng kéo dài thời hạn sử dụng và bảo quản hoa quả phụ thuộc độ dày màng, hàm lượng phụ gia và kích thước hạt. Hiện nay, phương pháp sản xuất màng MAP với việc đưa thêm các phụ gia để điều chỉnh độ thấm khí qua màng được nghiên cứu và áp dụng khá nhiều.

1.3.4. Ứng dụng bao gói MAP để bảo quản rau quả tươi sau thu hoạch

1.3.4.1. Sơ lược tình hình bảo quản hoa quả bằng MAP

Ảnh hưởng của MAP tới điều kiện sinh lý và quá trình bảo quản hoa quả: Bao gói khí quyển biến đổi có ảnh hưởng đến đặc tính sinh lý của rau quả. Các thông số chất lượng như khả năng lưu giữ chất màu, glutathion, axit ascorbic, đường, ancol đường, amino axit cũng bị ảnh huởng trong quá trình bảo quản bằng MAP. Trong quá trình bảo quản khí quyển biến đổi, nồng độ O2, CO2 và C2H4 trong tế bào thực vật quyết định ứng đáp sinh lý và sinh hóa của tế bào đó. Lợi ích của MAP đối với một loại rau quả nhất định có thể dự đoán từ thông tin về nguyên nhân cơ bản gây hư hỏng và những tác động đã biết về những nguyên nhân này như hô hấp, thay đổi về thành phần, thoát hơi nước, rối loạn sinh lý, hư hỏng do bệnh lý. Giảm tốc độ hô hấp đi kèm với giảm etylen khiến cho khả năng lưu giữ chất màu (diệp lục, lycopen…), cấu trúc (ít bị mềm hóa và lignin hóa), tính chất cảm quan của hoa quả.

Do những ưu điểm của MAP, trên thế giới đã có nhiều nghiên cứu ứng dụng MAP trong bảo quản rau quả và thực phẩm tươi sống. David O’Beirne đã nghiên cứu kết hợp MAP với bảo quản lạnh ứng dụng cho bảo quản thịt bò, thịt gia cầm và một số loại rau quả tươi như táo, khoai tây, rau diếp [78]. Trên cơ sở nghiên cứu tính chất chắn khí của màng và những biến đổi bên trong bao gói như nồng độ khí