- Thiết bị trùng hợp nhũ tương (dung tích 2lit)

- Máy đo độ cứng vỏ quả Fruit Hardness Tester FHM-5 (Nhật).

- Chiết quang kế Refractometer Milwaukee (Trung Quốc).

- Máy đo thành phần khí trong bao gói CheckMate 9900 (Đan Mạch).

- Phản xạ kế Minolta đo độ bóng của lớp phủ.

- Máy đo màu vỏ quả Color Checker Nippon Denshoke NR-1 (Nhật).

- Nhiệt kế chuyên dụng đo nhiệt độ quả (Hàn Quốc).

- Nhớt kế Brookfield.

- Hệ thống sấy, lọc hút chân không.

2.3. Phương pháp thực nghiệm, tổng hợp, gia công

2.3.1. Nghiên cứu chế tạo vật liệu bảo quản quả dạng dung dịch từ shellac

2.3.1.1. Xác định tính chất của nguyên liệu shellac

* Xác định chỉ số axit (acid index -AI): Chỉ số axit là số mgKOH cần thiết để trung hoà các axit tự do chứa trong 1g shellac. Chỉ số axit AI được xác định theo tiêu chuẩn Dược điển Việt Nam. Cân chính xác khoảng 10g shellac, thêm 50ml hỗn hợp đồng thể tích etanol 96% và ete, dùng 0,5ml dung dịch phenolphtalein làm chỉ thị. Lắc để shellac tan hoàn toàn. Chuẩn độ bằng dung dịch KOH 0,1N cho đến khi xuất hiện màu hồng bền trong 15 giây. Chỉ số axit được tính theo công thức sau:

AI =

5,610 a P

(10)

trong đó: a- số ml dung dịch KOH 0,1N đã dùng P- lượng shellac đem thử (g)

* Xác định chỉ số xà phòng hoá (Saponification index SI): Chỉ số xà phòng hoá là số mgKOH cần thiết để trung hoà các axit tự do và để xà phòng hoá các este chứa trong 1g shellac. Chỉ số xà phòng hoá SI được xác định theo tiêu chuẩn Dược điển Việt Nam. Cân chính xác một lượng shellac cho vào bình nón nút nhám dung tích 250ml. Thêm 25ml dung dịch KOH 0,5N trong etanol và vài viên đá bọt. Lắp ống sinh hàn ngược và đun sôi 30 phút trên cách thuỷ. Thêm 1ml dung dịch phenolphtalein và chuẩn độ ngay (khi dung dịch còn đang nóng) bằng dung dịch

HCl 0,5N. Song song tiến hành một mẫu trắng. Chỉ số xà phòng hoá được tính theo

công thức sau:

SI =

28,05 b a

P

(11)

trong đó: b- số ml dung dịch HCl 0,5N dùng để chuẩn độ mẫu trắng a- số ml dung dịch HCl 0,5N dùng để chuẩn độ mẫu thử

P- lượng shellac đem thử (g)

* Chỉ số este (este index - EI): là hiệu của chỉ số xà phòng hoá và chỉ số axit EI = SI – AI (12)

2.3.1.2. Tạo màng và xác định tính chất của màng shellac chứa chất hoá dẻo

* Chuẩn bị dung dịch và tạo màng: Dung dịch 10% (khối lượng/thể tích) của shellac trong etanol được chuẩn bị bằng cách hoà tan shellac trong etanol tuyệt đối. Chất hoá dẻo được thêm vào sau khi hoà tan shellac với các hàm lượng khác nhau (theo khối lượng) so với shellac. Sau cùng thêm chất chống tạo bọt polydimetyl siloxan (0,01g/100ml dung môi). 10ml dung dịch shellac được rót lên tấm thuỷ tinh kích thước 8x8cm và làm khô ở nhiệt độ phòng. Màng được bóc và bảo quản trong bình hút ẩm 12 giờ trước khi thí nghiệm.

* Xác định các tính chất của màng shellac

- Chiều dày màng: được xác định bằng thiết bị đo độ dày màng cầm tay QuaNix®1500. Tiến hành đo tại 10 vị trí ngẫu nhiên, lấy giá trị trung bình.

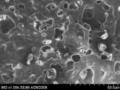

- Hình thái học bề mặt của màng được quan sát bằng cách chụp ảnh SEM.

- Tính chất cơ lý: xác định độ bền kéo đứt và độ dãn dài khi đứt.

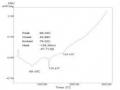

- Tính chất nhiệt của màng shellac: được nghiên cứu dựa trên giản đồ nhiệt vi sai quét (DSC).

2.3.2. Nghiên cứu chế tạo vật liệu bảo quản quả dạng nhũ tương PVAc

2.3.2.1. Nghiên cứu quá trình tổng hợp PVAc bằng phương pháp trùng hợp nhũ tương

Phản ứng được thực hiện trong bình phản ứng bằng inox 2 lớp, điều chỉnh nhiệt độ bằng nước, lắp cánh khuấy, dụng cụ sục khí N2 và phễu nhỏ giọt. Hòa tan một lượng xác định chất hoạt động bề mặt (HĐBM), chất ổn định nhũ HEC (0,15g) và chất chuyển mạch và VAc trong 200g nước cất. Hỗn hợp được đưa vào bình phản ứng và khuấy với tốc độ 500 vòng/phút, khi đạt đén nhiệt độ cần thiết thêm

chất khơi mào APS bằng phễu nhỏ giọt với tốc độ 10g/phút, đồng thời hỗn hợp phản ứng được sục khí N2. Giảm tốc độ khuấy xuống còn 300 vòng/phút. Tại những thời điểm nhất định, dừng phản ứng để lấy mẫu đem phân tích.

* Nghiên cứu các yếu tố ảnh hưởng:

- Lựa chọn chất nhũ hoá:

+ Điều kiện: Nhiệt độ: 650C; thời gian: 150 phút; nồng độ chất khơi mào: 0,5%; nồng độ monome: 30%, nồng độ chất chuyển mạch 0,5%.

+ Khảo sát: sử dụng các chất HĐBM khác nhau với hàm lượng 1% Emulgen 220, Emulgen 104P, Tween 65, Span 40, Span 80.

- Ảnh hưởng của nhiệt độ và thời gian:

+ Điều kiện: Chất nhũ hoá Emulgen 220: 1% (từ kết quả khảo sát); nồng độ chất khơi mào: 0,5%; nồng độ monome: 30%, nồng độ chất chuyển mạch 0,5%.

+ Khảo sát: nhiệt độ thay đổi từ 60 đến 750C, trong khoảng thời gian từ 15

đến 150 phút.

- Ảnh hưởng của nồng độ chất khơi mào:

+ Điều kiện: Chất nhũ hoá Emulgen 220: 1% (từ kết quả khảo sát); nhiệt độ: 650C (từ kết quả khảo sát); thời gian: 150 phút (từ kết quả khảo sát); nồng độ monome: 30%, nồng độ chất chuyển mạch 0,5%.

+ Khảo sát: nồng độ chất khơi mào thay đổi từ 0,25 đến 1,5%.

- Ảnh hưởng của nồng độ monome:

+ Điều kiện: Chất nhũ hoá Emulgen 220: 1% (từ kết quả khảo sát); nhiệt độ: 650C (từ kết quả khảo sát); thời gian: 150 phút (từ kết quả khảo sát); nồng độ chất khơi mào: 0,5% (từ kết quả khảo sát); nồng độ chất chuyển mạch 0,5%.

+ Khảo sát: nồng độ monome thay đổi từ 15 đến 40%.

- Ảnh hưởng của chất chuyển mạch:

+ Điều kiện: Chất nhũ hoá Emulgen 220: 1% (từ kết quả khảo sát); nhiệt độ: 650C (từ kết quả khảo sát); thời gian: 150 phút (từ kết quả khảo sát); nồng độ chất khơi mào: 0,5% (từ kết quả khảo sát); nồng độ monome: 30% (từ kết quả khảo sát).

+ Khảo sát: hàm lượng chất chuyển mạch izopropanol thay đổi từ 0 đến

1,5%.

2.3.2.2. Tạo màng từ nhũ tương PVAc chứa chất hoá dẻo

10ml nhũ tương PVAc chứa chất hoá dẻo sorbitol (10% khối lượng so với PVAc) và chất chống tạo bọt polydimetyl siloxan (0,01g/100ml dung môi) được rót lên tấm thuỷ tinh kích thước 8x8cm và làm khô ở nhiệt độ phòng. Màng được bóc và bảo quản trong bình hút ẩm 12giờ trước khi thí nghiệm.

2.3.2.3. Các phương pháp phân tích, đánh giá

* Độ chuyển hóa được xác định bằng phương pháp cân trọng lượng.

* Xác định độ bền nhũ tương: 20ml nhũ tương được đưa vào ống nghiệm 30ml chia vạch chính xác tới 0,1ml và đậy nút, sau đó các ống nghiệm này sẽ được giữ ở nhiệt độ phòng. Định kỳ xác định khoảng phân cách pha (ml). Kết quả được ghi lại và lập thành bảng để so sánh giá trị độ bền của nhũ tương.

* TLPTTB của polyme được xác định bằng phương pháp đo độ nhớt với nhớt kế Ubbelohde, dung môi butyl axetat ở 250C và áp dụng phương trình Mark- Houwink:

= K. M

trong đó: K = 4,699.10-4, α = 0,595.

* Sản phẩm dạng nhũ tương được quan sát bằng kính hiển vi điện tử.

(13)

* Hình thái bề mặt màng PVAc được quan sát bằng cách chụp ảnh SEM.

* Nghiên cứu cấu trúc bằng phổ hồng ngoại IR.

* Tính chất nhiệt của sản phẩm được nghiên cứu dựa trên giản đồ nhiệt vi sai quét (DSC) và giản đồ phân tích nhiệt trọng lượng (TGA).

* Chiều dày màng: được xác định bằng thiết bị đo độ dày màng cầm tay QuaNix®1500. Tiến hành đo tại 10 vị trí ngẫu nhiên, lấy giá trị trung bình.

2.3.3. Chế tạo màng bao gói khí quyển biến đổi

2.3.3.1. Trộn và cắt hạt nhựa tạo masterbatch (MB) và compound (CP)

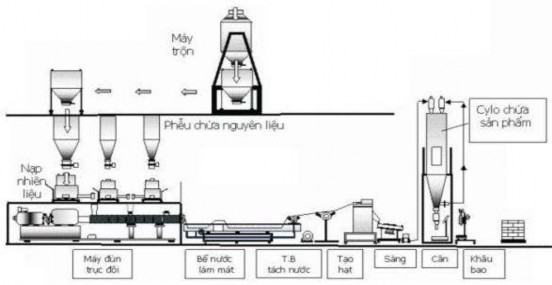

Quá trình trộn nhựa với phụ gia và cắt hạt được thực hiện trên máy đùn 2 trục vít liên hợp với máy cắt hạt series SHJ-30A với 10 vùng gia nhiệt. Sơ đồ nguyên lý và cấu trúc của hệ thống trộn cắt hạt và máy đùn 2 trục vít được biểu diễn

trên hình 2.1 và 2.2.

Hình 2.1. Sơ đồ nguyên lý của hệ thống trộn, cắt hạt

Hạt nhựa và phụ gia được trộn trước bằng máy trộn cơ học sau đó hỗn hợp thu được sẽ được đưa đến bộ phận nạp liệu của máy đùn. Nhựa được đùn qua một chuỗi những lỗ tròn bố trí xếp thành hàng ngang trên khuôn tạo sợi để định dạng sợi nhựa tròn. Những sợi này được kéo liên tục qua máng nước làm nguội, tại đây sợi nhựa sẽ đông cứng lại. Khi ra khỏi máng nước làm nguội, nước còn dính lại trên sợi nhựa được lấy đi bằng cách dùng khí thổi mạnh vào sợi nhựa hay sử dụng máy hút chân không để tránh nước văng ra khu vực xung quanh máy. Sau khi làm khô, sợi nhựa được kéo qua dao cắt liên tục gọi là máy cắt sợi, nhựa được cắt thành hạt hình trụ ngắn và sau đó thoát ra cửa xả của máy cắt và rơi vào máy tách hạt để tách những hạt nhựa vừa hoặc những hạt quá to trước khi đóng bao.

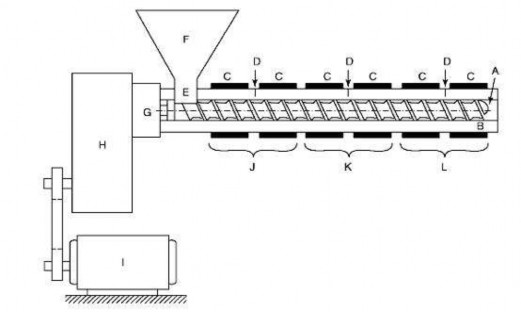

Hình 2.2. Cấu trúc máy đùn

A: trục vít, B: thân máy đùn (xy lanh), C: thiết bị gia nhiệt, D: đầu đo nhiệt, E: họng cấp liệu, F: phễu cấp liệu, G: giảm áp lực đẩy, H: giảm tốc bằng bánh răng, I: motor, J: vùng cấp liệu, K: vùng nén, L: vùng đẩy.

* Phương pháp trộn cắt hạt: thực hiện 2 chế độ trộn cắt hạt

- Trộn, cắt hạt tạo masterbatch (MB): Tạo hạt nhựa trên cơ sở nhựa LDPE với hàm lượng phụ gia khác nhau (25; 30; 35; 40 và 45% khối lượng) cho các phụ gia: zeolit, bentonit và silica trong sự có mặt của 5% phụ gia trợ gia công Parafil LP70 (giúp tăng khả năng phân tán của phụ gia).

- Trộn, cắt hạt tạo compound (CP): Tạo hạt nhựa với hàm lượng phụ gia 5, 7 và 9 phần khối lượng (%) để đem thổi màng trực tiếp.

* Thông số công nghệ của quá trình trộn và cắt hạt nhựa:

Các thông số công nghệ của quá trình trộn cắt hạt tạo MB và CP được trình bày trong bảng 2.1.

Bảng 2.1. Thông số công nghệ quá trình trộn cắt hạt nhựa

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | Đầu đùn | |

130 | 130 | 140 | 140 | 145 | 150 | 150 | 160 | 160 | 165 | 165 | |

Tốc độ nạp liệu: 40kg/giờ | |||||||||||

Tốc độ trục vít: 180 vòng/phút | |||||||||||

Có thể bạn quan tâm!

-

Cơ Chế Chuyển Pha Từ Dạng Lớp Sang Dạng Lục Lăng

Cơ Chế Chuyển Pha Từ Dạng Lớp Sang Dạng Lục Lăng -

Các Nghiên Cứu Bảo Quản 2 Loại Quả Được Đề Cập

Các Nghiên Cứu Bảo Quản 2 Loại Quả Được Đề Cập -

Tình Hình Nghiên Cứu Rau, Quả Sau Thu Hoạch Ở Việt Nam

Tình Hình Nghiên Cứu Rau, Quả Sau Thu Hoạch Ở Việt Nam -

Thử Nghiệm Vật Liệu Bảo Quản Cho Các Loại Quả

Thử Nghiệm Vật Liệu Bảo Quản Cho Các Loại Quả -

Giản Đồ Dsc Của: (A) Màng Sh Và (B) Sh Chứa 10% Glyxerin

Giản Đồ Dsc Của: (A) Màng Sh Và (B) Sh Chứa 10% Glyxerin -

Một Số Đặc Trưng Lý Hoá Và Tính Chất Của Màng Trên Cơ Sở Pvac

Một Số Đặc Trưng Lý Hoá Và Tính Chất Của Màng Trên Cơ Sở Pvac

Xem toàn bộ 178 trang tài liệu này.

* Phương pháp phân tích, đánh giá:

- Khả năng trộn và phân tán phụ gia trong nhựa được quan sát bằng mắt và chụp ảnh.

- Chỉ số chảy (Melt Flow Index- MFI) của hạt nhựa được xác định theo tiêu chuẩn ASTM D1238.

- Đo đạc, đánh giá một số tính chất của hạt nhựa: chiều dài, đường kính, tỷ trọng, độ ẩm.

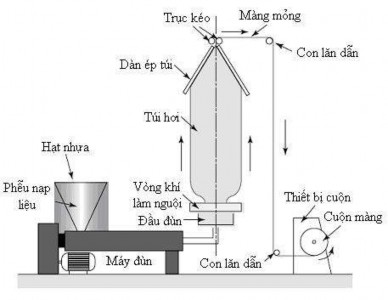

2.3.3.2. Thổi màng và đánh giá các tính chất của màng MAP

Quá trình tạo màng MAP được thực hiện trên hệ thống đùn thổi series SJ-45. Chiều dày màng được điều chỉnh bằng cách thay đổi tốc độ kéo và chiều rộng cuộn thu. Sơ đồ nguyên lý của quá trình đùn thổi màng được biểu diễn trên hình 2.3.

Hình 2.3. Sơ đồ nguyên lý hệ thống đùn thổi màng

* Phương pháp đùn thổi màng: thực hiện 3 chế độ đùn thổi màng

- Thổi màng trực tiếp: Hỗn hợp nhựa và phụ gia sau khi được trộn trong máy trộn siêu tốc được đưa trực tiếp vào phễu nạp liệu của hệ thống đùn thổi màng.

- Thổi màng từ MB: MB được trộn với nhựa nguyên sinh với tỷ lệ xác định (theo hàm lượng phụ gia trong màng) sau đó đưa vào phễu nạp liệu và tiến hành đùn thổi màng.

- Thổi màng từ CP: Hạt nhựa CP chứa phụ gia với hàm lượng mong muốn được đưa vào phễu nạp liệu để đùn thổi màng.

Cuộn màng được đưa qua máy hàn và cắt túi thu được các túi màng MAP có chiều dài xác định.

Nghiên cứu ảnh hưởng của các thông số quá trình đùn thổi (tốc độ kéo dẫn, chiều rộng cuộn thu) đến chiều dày màng.

* Phương pháp phân tích, đánh giá:

- Chiều dày màng: được xác định bằng thiết bị đo độ dày màng cầm tay QuaNix®1500. Tiến hành đo tại 10 vị trí ngẫu nhiên, lấy giá trị trung bình.

- Hình thái bề mặt màng MAP được quan sát bằng cách chụp ảnh SEM.

- Sự phân bố phụ gia trong màng được quan sát bằng kính hiển vi điện tử.

- Tính chất cơ lý của màng: xác định độ bền kéo đứt và độ dãn dài khi đứt theo hướng kéo của máy và theo phương ngang (ASTM D882).

- Độ bền mối hàn được xác định với tốc độ kéo 200mm/phút, độ rộng mối hàn 2cm.

- Tính chất nhiệt của sản phẩm được nghiên cứu dựa trên giản đồ nhiệt vi sai quét (DSC) và giản đồ phân tích nhiệt trọng lượng (TGA).

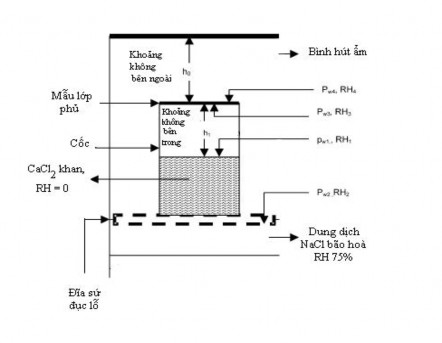

2.3.4. Xác định độ thấm hơi nước của màng MAP và các lớp phủ

Độ thấm hơi nước qua màng MAP, SH và PVAc được xác định bằng phương pháp cốc thử theo ASTM E 96-80 [112]. Sơ đồ bố trí thí nghiệm được biểu diễn trên hình 2.4.

Hình 2.4. Sơ đồ thí nghiệm xác định độ thấm hơi nước qua màng