1.1.4.2. Cấu trúc của alkanthiol trên vật liệu bạc

Bạc là kim loại có độ dẫn điện và độ dẫn nhiệt tốt, điện cực bạc biến tính với SAM được ứng dụng trong các thiết bị điện tử: đèn LED, tế bào quang điện [54].

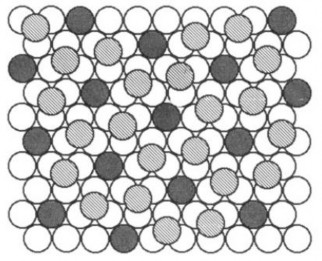

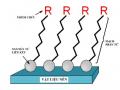

Thiol hấp phụ trên Ag (111) tạo thành hình lục giác bị méo, có hằng số mạng (√7 x√7)R19,1o. Mạng lưới thiol trên bề mặt AgNP có xu hướng giảm đi khi mạch phân tử thiol dài. Dhirani và công sự [23] đã sử dụng SAM 1-octadecanethiol biến tính điện cực Ag(111). Ban đầu sự hấp phụ xảy ra ở các khoảng trống của 3 nguyên tử, lúc này tương tác giữa nguyên tử Ag chiếm ưu thế kể cả đối với các thiol có mạch phân tử dài. Khi sự hấp phụ bão hòa, lực Van der Waals giữa các chuỗi hidrocacbon chiếm ưu thế và tương tác giữa Ag-Ag giảm làm biến đổi cấu trúc bề mặt lục giác so với ban đầu (hình 1.4).

Hình 1. 4. Mô hình cấu trúc thiol trên Ag (111) [23]

1.1.4.3. Cấu trúc của alkanthiol trên vật liệu đồng

Vật liệu đồng ít được sử dụng làm vật liệu nền biến tính SAM so với Ag và Au do bề mặt rất dễ bị oxi hóa [55]. Sự hình thành SAM trên bề mặt Cu đã được ứng dụng làm chậm quá trình oxi hóa bề mặt nền. SAM hấp phụ trên Cu tương tự trên nền Ag. Đó là khi mật độ thiol thấp, thì sự sắp xếp của các phân tử trở nên thiếu trật tự, các phân tử có xu hướng định hướng sát bề mặt vật liệu nền. Trong khi nếu mật độ thiol trên bề mặt tăng cao hơn, các phân tử SAM có xu hướng định hướng hướng lên so với bề mặt vặt liệu nền và do đó sẽ có sự sắp xếp của phân tử với mặt độ phân tử tăng lên, hình thành cấu trúc SAM dày đặc trên bề mặt vật liệu [56]. Cu có một số

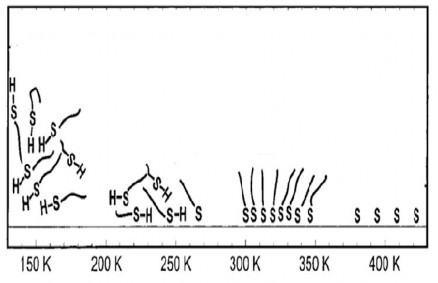

dạng tinh thể như: Cu (111), Cu (110) và Cu (100). Tuy nhiên các nghiên cứu hình thành SAM trên Cu ít hơn so với Au, với thông số mạng của Cu (3,61) nhỏ hơn so với Au (4,08) dẫn đến sự sắp xếp các SAM tương ứng với cấu trúc mạng tinh thể bị rối loạn [33]. Tác giả G. Loepp và cộng sự [57] chế tạo heptanethiol trên Cu (110) bằng phương pháp lắng đọng pha hơi. Ở nhiệt độ dưới 200 ˚C cho thấy sự hình thành nhiều lớp SAM, nhiệt độ tăng hơn 200 ˚C hình thành các đơn lớp SAM, ở nhiệt độ trên 370 ˚C dẫn đến sự phân tách các chuỗi ankyl và các nguyên tử S còn lại trên bề mặt (hình 1.5).

Có thể bạn quan tâm!

-

Nghiên cứu biến tính điện cực than thuỷ tinh bằng vật liệu có cấu trúc nano ứng dụng để xác định thuỷ ngân trong môi trường nước - 1

Nghiên cứu biến tính điện cực than thuỷ tinh bằng vật liệu có cấu trúc nano ứng dụng để xác định thuỷ ngân trong môi trường nước - 1 -

Nghiên cứu biến tính điện cực than thuỷ tinh bằng vật liệu có cấu trúc nano ứng dụng để xác định thuỷ ngân trong môi trường nước - 2

Nghiên cứu biến tính điện cực than thuỷ tinh bằng vật liệu có cấu trúc nano ứng dụng để xác định thuỷ ngân trong môi trường nước - 2 -

Mục Đích, Phạm Vi Và Đối Tượng Nghiên Cứu Của Đề Tài

Mục Đích, Phạm Vi Và Đối Tượng Nghiên Cứu Của Đề Tài -

![Ảnh Sem Graphen Được Chế Tạo Bằng Phương Pháp Cvd [98].](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Ảnh Sem Graphen Được Chế Tạo Bằng Phương Pháp Cvd [98].

Ảnh Sem Graphen Được Chế Tạo Bằng Phương Pháp Cvd [98]. -

![Ảnh Sem Các Điện Cực Aunp Được Chế Tạo Bằng Các Phương Pháp Khác Nhau: Áp Thế Cố Định (A) [117], Quét Thế Vòng (B) [120], Hấp Phụ Hóa Học (C) [](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Ảnh Sem Các Điện Cực Aunp Được Chế Tạo Bằng Các Phương Pháp Khác Nhau: Áp Thế Cố Định (A) [117], Quét Thế Vòng (B) [120], Hấp Phụ Hóa Học (C) [

Ảnh Sem Các Điện Cực Aunp Được Chế Tạo Bằng Các Phương Pháp Khác Nhau: Áp Thế Cố Định (A) [117], Quét Thế Vòng (B) [120], Hấp Phụ Hóa Học (C) [ -

(A) Sự Biến Thiên Thế Theo Thời Gian, (B) Dạng Đường Von-Ampe Hòa Tan Trong Kỹ Thuật Von-Ampe Xung Vi Phân.

(A) Sự Biến Thiên Thế Theo Thời Gian, (B) Dạng Đường Von-Ampe Hòa Tan Trong Kỹ Thuật Von-Ampe Xung Vi Phân.

Xem toàn bộ 138 trang tài liệu này.

Hình 1. 5. Sơ đồ các giai đoạn hấp phụ heptanethiol trên Cu (110) [57]

1.1.4.4. Cấu trúc của alkanthiol trên vật liệu oxit kim loại

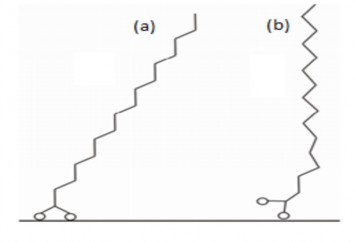

SAM hấp phụ trên bề mặt oxit kim loại thường là: n-alkanoic và alkylphotphat do chúng có thể tạo SAM với mật độ dày đặc và ổn định hơn cả [24] được ứng dụng trong một số lĩnh vực: vật liệu sinh học [58], điện tử [59], ức chế ăn mòn [60]. Một số vật liệu oxit kim loại thông dụng được sử dụng như: Al2O3, Cu2O, Ag2O, n-alkanoic trên oxit kim loại thường được chuẩn bị bằng phương pháp ngâm hấp phụ, các kết quả cho thấy góc nghiêng của phân tử SAM so với vật liệu nền là 25˚, sự hấp phụ hóa học xảy ra do sự phân li proton, tương tác giữa nhóm đầu của SAM với vật liệu nền. Cấu trúc SAM trên oxit kim loại phụ thuộc vào chất nền và chiều dài chuỗi phân tử SAM. Các phân tử liên kết trên bề mặt oxit bạc đối xứng trong khi tương tác trên bề mặt nhôm oxit và đồng oxit không đối xứng [61] được minh họa trên hình 1.6 sau:

Hình 1. 6. Cấu trúc đề xuất của đơn lớp n-alkanoic trên bạc oxit (hình a), đồng oxit và nhôm oxit (hình b) [61]

1.1.5. Các phương pháp chế tạo SAM

1.1.5.1. Phương pháp hấp phụ SAM từ pha khí

Phương pháp hấp phụ SAM từ pha khí sử dụng kỹ thuật lắng đọng hơi vật lý (PVD-physical vapor deposition), hơi lắng đọng của các chất hấp phụ được thực hiện trong điều kiện chân không cao (Ultra high vacuum-UHV).

Phương pháp hấp phụ này có cơ chế động học khá phức tạp, sự biến đổi theo các giai đoạn ở các thời gian khác nhau. Ở giai đoạn đầu, các trục phân tử tạo SAM nằm song song với nhau, cấu trúc SAM hình thành được đặc trưng bởi góc nghiêng phân tử (khoảng 50 độ). Ở giai đoạn trung gian là giai đoạn sắp xếp lại của các phân tử với sự thay đổi định hướng của các phân tử tạo SAM, nên cấu trúc SAM vẫn chưa được thiết lập hoàn toàn. Mà phải đến giai đoạn cuối, khi sự sắp xếp của các phân tử đã kết thúc với sự định hướng của các phân tử theo xu hướng là các nhóm chức trong phân tử hướng ra phía ngoài. Khi đó, góc nghiêng phân tử so với vật liệu nền tăng lên [62,63]. Do đó, mật độ các phân tử trên bề mặt vật liệu nền trở nên dày đặc hơn.

Phương pháp hấp phụ SAM ở pha khí có nhiều ưu thế hơn so với phương pháp hấp phụ ở pha dung dịch bởi thành phần SAM ít bị lẫn tạp chất hơn do luôn được giữ sạch trong điều kiện UHV trong suốt quá trình chế tạo. Nồng độ chất hấp phụ, nhiệt độ chế tạo được kiểm soát thông qua thiết bị và có thể phủ được nhiều lớp ở nhiệt độ thấp. Mặt khác, kỹ thuật này kết hợp được với các công cụ phân tích khác như: LEED, STM, XPS thông qua kết nối trực tiếp thiết bị với với buồng UHV cho phép phân tích

tại chỗ cấu trúc SAM mà không cần tiếp xúc với khí quyển nhằm loại bớt được ảnh hưởng [62], SAM có thể sử dụng ngay sau khi chế tạo [64]. Tuy nhiên, phương pháp này đòi hỏi yêu cầu khắt khe, trang thiết bị đắt tiền hơn phương pháp hấp phụ ở pha lỏng [62].

1.1.5.2. Phương pháp in phun

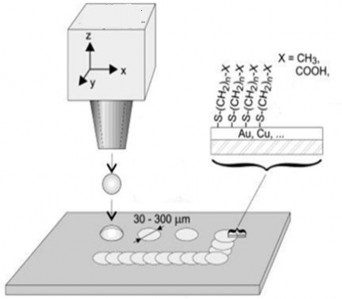

SAM được hình thành bằng phương pháp in phun, các hợp chất hữu cơ sau khi hòa tan trong dung môi được phun lên bề mặt vật liệu nền sử dụng thiết bị in phun có cấu trúc tương tự máy in phun dưới sự điều khiển của máy tính với nhiều đầu vòi phun có đường kính vòi phun cỡ 60-80 μm, với khoảng cách giữa vòi phun và chất nền cỡ milimet và dung tích phun cỡ 0,1 0,3 nano lít, các giọt dung dịch được phân bố đều trên bề mặt nền và bay hơi trong vòng vài giây do đó rút ngắn được thời gian hình thành đơn lớp [65-67].

Hình 1. 7. Mô hình chế tạo SAM bằng phương pháp in phun [67]

Phương pháp in phun cho phép tạo nhiều SAM khác nhau trên cùng một bề mặt vật liệu để hình thành các vùng đơn lớp khác nhau cho một lần phun với độ phân giải được giới hạn bởi kích thước giọt [68]. Bên cạnh đó, phương pháp được kiểm soát dưới sự điều khiển của máy tính nên có tính linh hoạt cao, cho phép xác định được chính xác mật độ và vị trí giọt trên bề mặt vật liệu. Phương pháp đã được ứng dụng trong rất nhiều các lĩnh vực khác nhau như: công nghệ điện tử [69-71], vật liệu [72,73],…

1.1.5.3. Phương pháp tạo khuôn

Phương pháp tạo khuôn dựa trên cơ sở sử dụng hỗn hợp đơn lớp với các thành phần khác nhau từ đó tạo ra trên bề mặt điện cực những phân tử có kích thước đa chiều với các nhóm chức khác nhau. Phương pháp này có thể sử dụng đồng thời các hợp chất hữu cơ hấp phụ trên bề mặt điện cực [74]. Tuy nhiên, nhược điểm của phương pháp dễ xảy ra cạnh tranh hấp phụ do sự chênh lệch năng lượng liên kết giữa bề mặt vật liệu nền với các hợp chất hữu cơ [75]. Để khắc phục nhược điểm này, một quy trình hấp phụ hai bước đã được thực hiện: đầu tiên, đơn lớp tự sắp xếp thứ nhất được dùng để tạo khuôn được hấp phụ trên bề mặt vật liệu sau đó điện cực được hấp phụ bởi đơn lớp thứ hai hoặc trong thành phần có chứa cả đơn lớp thứ nhất và thứ hai [75]. Ở giai đoạn đầu tiên, SAM hấp phụ khá phổ biến bề mặt vật liệu, tuy nhiên nồng độ của các thành phần liên quan rất khó xác định vì phụ thuộc vào thời gian hấp phụ của từng thành phần trên bề mặt điện cực. Các SAM thành phần đóng vai trò trong việc tạo nên cấu trúc đa chiều, thành phần khuôn được tạo nên bởi phân tử hợp chất hữu cơ có mạch phân từ dài, có khả năng hấp phụ lâu hơn trên bề mặt vật liệu. Phân tử có độ dài mạch ngắn bổ sung những khiếm khuyết sắp xếp của khuôn mẫu [76]. Sự hình thành SAM bằng phương pháp tạo khuôn phụ thuộc vào yếu tố: nồng độ mẫu ở giai đoan đầu, thời gian và phương pháp để tạo SAM ở giai đoạn tiếp theo.

1.1.5.4. Phương pháp hấp phụ từ pha dung dịch

Đây là phương pháp phổ biến được sử dụng trong các ứng dụng của SAM [77]. Sự hấp phụ diễn ra khi ngâm vật liệu nền đã được làm sạch trong dung dịch của chất tạo thành SAM ở nhiệt độ nghiên cứu. Trong các nghiên cứu về SAM, thiol trên nền vàng được nghiên cứu nhiều nhất và cũng được sử dụng phổ biến để nghiên cứu động học sự hình thành SAM [78]. Các nghiên cứu động học hấp phụ sử dụng các phương pháp nghiên cứu khác nhau: kỹ thuật phân tích vật liệu rắn ellipsometry [79], QCM (Quartz Crystal Microbalance) [80], AFM (atomic force microscope) [81],…cho thấy có hai giai đoạn để hình thành đơn lớp: ở giai đoạn đầu của quá trình hấp phụ (cỡ mili giây đến phút), SAM che phủ 80-90% bề mặt vật liệu và đây là quá trình hấp phụ vật lý tạo nên trạng thái ổn định ban đầu. Sau đó là giai đoạn hấp phụ hóa học, quá trình sắp xếp diễn ra chậm hơn. Ở giai đoạn này mật độ phân tử chất tạo đơn lớp sẽ được hấp phụ đạt giá trị tối đa trên bề mặt vật liệu [53,82]. Cấu trúc SAM bị ảnh hưởng

bới một số yếu tố trong quá trình tạo thành: dung môi, quá trình làm sạch điện cực nền, nhiệt độ, nồng độ chất tạo SAM, thời gian ngâm, cấu trúc và độ tinh khiết của chất hấp phụ, nồng độ oxi trong dung dịch. Các điều kiện này cần được nghiên cứu để tránh ảnh hưởng đến sự hình thành SAM cũng như đảm bảo độ lặp lại trong các ứng dụng của SAM [83].

Trong các yếu tố này, dung môi là một trong những yếu tố ảnh hưởng đến sự bám dính của các phân tử hữu cơ tạo SAM. Ảnh hưởng của dung môi đến cơ chế hình thành SAM là quá trình phức tạp do tương tác giữa dung môi - vật liệu nền và dung môi – hợp chất hữu cơ tạo SAM làm cho quá trình động học của việc sắp xếp các đơn lớp trở nên phức tạp. Tương tác giữa dung môi-chất nền có thể cản trở tốc độ hút bám của các phân tử tạo SAM trong dung dịch vì các phân tử dung môi phải tách khỏi bề mặt nền trước khi phân tử hữu cơ tạo SAM bám vào.

Việc lựa chọn dung môi tối ưu trong quá trình thực nghiệm tùy thuộc vào bản chất của hợp chất hữu cơ SAM, một số loại đã được nghiên cứu sử dụng như: hexadecane [84], isooctan [85], cacbon tetraclorua [79], tetrahydrofuran [86],…Tuy nhiên, etanol là dung môi được sử dụng rộng rãi trong các nghiên cứu bởi dung môi có khả năng hòa tan nhiều hợp chất hữu cơ tạo SAM với chiều dài chuỗi phân tử và độ phân cực khác nhau, độc tính thấp và không quá tốn kém [87].

Một trong những yêu cầu quan trọng để đảm bảo chất lượng SAM tạo thành trên bề mặt điện cực là bề mặt điện cực nền phải được làm sạch. Vật liệu nền khi tiếp xúc với điều kiện môi trường xung quanh dễ bị ảnh hưởng bởi các tạp chất từ môi trường gây ảnh hưởng đến sự hình thành SAM. Các chất gây ô nhiễm bề mặt có thể được làm sạch khi sử dụng các chất oxi hóa mạnh như: nước cường toan, dung dịch Piranha,… hoặc sử dụng một số các phương pháp như: phương pháp điện hóa, đốt laser, xử lý plasma,… Khi sử dụng các chất oxi hóa mạnh sẽ đảm bảo làm sạch bề mặt nền nhưng có hạn chế đối với các vật liệu nền mỏng như: vàng nano,… và chúng rất dễ tan khi tiếp xúc với các tác nhân oxi hóa mạnh. Phương pháp điện hóa được coi là phương pháp hiệu quả trong việc làm sạch bề mặt vật liệu nền để hình thành SAM [88].

Sự tinh khiết của hợp chất hữu cơ cũng là yếu tố quan trọng trong quá trình tạo SAM, các tạp chất hay sản phẩm trung gian có thể gây cản trở sự hình thành cấu

trúc của SAM. Ví dụ như: tạp chất thường gặp đối với thiol là disunfit một hợp chất hữu cơ của ít tan hơn thiol tương ứng, dẫn đến khả năng tương tác tạo thành nhóm thiolate trong sự hình thành SAM chậm hơn [45] và bề mặt SAM tạo thành có nhiều khuyết tật hơn [89], ví dụ: SAM tạo thành trên vàng đa tinh thể từ (S(CH2)15CH3)2 chậm hơn 50 lần so với HS(CH2)15CH3 [90]. Tuy nhiên, tạp chất disunfit nhỏ hơn 5% trong dung dịch thiol thì không ảnh hưởng đến cấu trúc SAM tạo thành. Bởi vậy, để giảm thiểu ảnh hưởng cần giảm tốc độ và mức độ quá trình oxi hóa thiol và dung môi cần khử khí bằng cách sục khí argon trước khi sử dụng [89].

Nồng độ và thời gian ngâm SAM là hai thông số tương quan với nhau: nồng độ càng nhỏ thì đòi hỏi thời gian ngâm càng lâu hơn và ngược lại nồng độ càng cao thì thời gian ngâm càng giảm [79]. Tuy nhiên, nếu nồng độ dung dịch tạo SAM quá cao có thể tạo ra các tương tác giữa các nhóm chức gây ảnh hưởng đến khả năng phản ứng của bề mặt vật liệu SAM chế tạo [78]. Các nghiên cứu thực nghiệm cho thấy nếu nồng độ chất tạo SAM ở cỡ mM thì cấu trúc SAM không thay đổi đáng kể khi thời gian ngâm kéo dài đến 12-18 tiếng. Thời gian ngâm quá lâu có thể dẫn đến hình thành các sản phẩm trung gian gây ảnh hưởng đến chất lượng SAM chế tạo [45]. Tuy nhiên, một số nghiên cứu sử dụng phương pháp điện hóa [91], RAIRS [92] chỉ ra rằng độ phủ của bề mặt tăng, số lượng khuyết tật của SAM giảm với thời gian ngâm kéo dài từ 7-10 ngày nhằm cải thiện khả năng tái sử dụng vật liệu. Bởi vậy, tối ưu hóa cả nồng độ và thời gian ngâm là việc cần thiết cho việc hình thành SAM [78].

Hàm lượng oxi trong dung dịch pha loãng có ảnh hưởng đến tỉ lệ hình thành và cấu trúc SAM khi có mặt trong dung dịch. Việc giảm nồng độ oxi trong dung dịch sẽ hạn chế được các quá trình oxi hóa các hợp chất hữu cơ. Bằng chứng thực nghiệm cho thấy nên sục khí trơ như Ar, N2 trong dung môi trước khi pha loãng và duy trì một áp suất khí trơ trong suốt quá trình hình thành SAM sẽ cải thiện độ lặp lại tính chất vật liệu [93].

Hấp phụ SAM ở pha dung dịch có nhiểu ưu điểm như: chi phí thấp, sản xuất hàng loạt có khả năng chế tạo ở nhiệt độ thấp và có thể sắp xếp trên khu vực bề mặt lớn [94] nên được sử dụng phổ biến trong hầu hết các ứng dụng của SAM cũng như trong phân tích kim loại nặng.

1.1.6. Các phương pháp nghiên cứu cấu trúc trong quá trình chế tạo SAM

Việc nghiên cứu cấu trúc trong quá trình tạo SAM như: bề mặt vật liệu nền biến tính và cấu trúc SAM trong quá trình chế tạo được thực hiện bằng các phương pháp khác nhau, tùy theo đối tượng và mục đích nghiên cứu.

1.1.6.1. Kính hiển vi điện tử quét (SEM)

Kính hiển vi điện tử quét SEM (Scanning Electron Microscope) được dùng để khảo sát hình thái bề mặt và cấu trúc lớp mỏng dưới bề mặt. Trong kính hiển vi điện tử quét, chùm electron được gia tốc bằng điện thế từ 1 đến 50 kV giữa catot và anot rồi đi qua thấu kính hội tụ quét lên bề mặt mẫu đặt trong môi trường chân không [95]. Chùm electron có kích thước từ 1 đến 10 nm mang dòng điện từ 10-10 đến 10-12 A trên bề mặt mẫu. Tương tác của chùm điện tử tới bề mặt mẫu thường là chùm điện tử thứ cấp hoặc điện tử phản xạ ngược được thu lại và chuyển thành ảnh biểu thị bề mặt vật liệu. Ưu điểm của phương pháp SEM là xử lý đơn giản, không phải phá hủy mẫu [96].

Trong nghiên cứu vật liệu có cấu trúc nano, phương pháp này được sử dụng trong việc nghiên cứu cấu trúc hình thái bề mặt vật liệu chế tạo. Một số vật liệu cấu trúc nano được nghiên cứu như: vàng nano dạng hạt,…

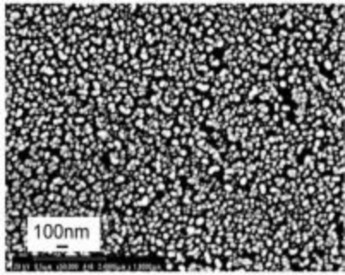

Ví dụ hình 1.8 là hình thái của lớp vàng nano trên bề mặt GCE được chế tạo bằng phương pháp điện kết tủa được nghiên cứu bằng kỹ thuật SEM [97].

Hình 1. 8. Sự hình thành lớp vàng nano điện kết tủa trên bề mặt GCE [97]

Ảnh SEM cho thấy rò các vùng màu sáng tương ứng với các hạt vàng nano được

![Ảnh Sem Graphen Được Chế Tạo Bằng Phương Pháp Cvd [98].](https://tailieuthamkhao.com/uploads/2022/07/13/nghien-cuu-bien-tinh-dien-cuc-than-thuy-tinh-bang-vat-lieu-co-cau-truc-nano-5-1-120x90.jpg)

![Ảnh Sem Các Điện Cực Aunp Được Chế Tạo Bằng Các Phương Pháp Khác Nhau: Áp Thế Cố Định (A) [117], Quét Thế Vòng (B) [120], Hấp Phụ Hóa Học (C) [](https://tailieuthamkhao.com/uploads/2022/07/13/nghien-cuu-bien-tinh-dien-cuc-than-thuy-tinh-bang-vat-lieu-co-cau-truc-nano-6-1-120x90.jpg)