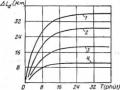

- Tính sai lệch còn lại sau các nguyên công.

Sau tiện thô: P1 = 0,06 Pp = 0,06.1820 = 109p.m. Sau tiên tinh: P2 = 0,05 Pp = 0,05.1820 = 91p.m. Sau mài thô: P3 = 0,04 Pp = 0,04.1820 = 73p.m.

- Tính lượng dư nhỏ nhất: 2Zbmin = 2(Rza + Ta +Pa)

Bảng 4-6. Tính lượng dư gia công

Các yêu tố Mm) | Lượng dư tính toán 2Zbmi n | Kích thước tính toán d(mm) | Dung sai số Mm) | Kích thước giới hạn (mm) | Lượng dư giới hạn (Mm) | ||||||

Rza | Ta | Sa | b | dmin | dmax | 2Zbmi n | 2Zbma x | ||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

Phôi | 150 | 250 | 1820 | - | - | 65,37 | 3000 | 65,38 | 68,38 | - | - |

Tiện thô | 50 | 50 | 109 | 0 | 2.222 0 | 60,93 6 | 400 | 60,94 | 61,34 | 4400 | 7040 |

Mài thô | 10 | 20 | 73 | 0 | 2.151 | 60,12 6 | 30 | 60,22 | 60,25 | 300 | 390 |

Mài tinh | 5 | 15 | - | 0 | 2.103 | 60,01 | 20 | 60,01 | 60,03 | 210 | 220 |

Có thể bạn quan tâm!

-

Rung Động Của Hệ Thống Công Nghệ Trong Quá Trình Cắt

Rung Động Của Hệ Thống Công Nghệ Trong Quá Trình Cắt -

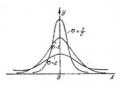

Ảnh Hưởng Của Sai Lệch Bình Phương Trung Bình Tới Hình Dáng Của Đường Cong Phân Bố Chuẩn.

Ảnh Hưởng Của Sai Lệch Bình Phương Trung Bình Tới Hình Dáng Của Đường Cong Phân Bố Chuẩn. -

Phôi Có Kích Thước Nhỏ Nhất Và Lớn Nhất

Phôi Có Kích Thước Nhỏ Nhất Và Lớn Nhất -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 1 - Tổng cục Dạy nghề - 12

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 1 - Tổng cục Dạy nghề - 12 -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 1 - Tổng cục Dạy nghề - 13

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 1 - Tổng cục Dạy nghề - 13

Xem toàn bộ 107 trang tài liệu này.

Tiện thô: 2Zbmin = 2(150 + 250 + 1820)= 2.2220p.m.

Tiện tinh: 2Zbmin= 2(50 + 50 + 109) = 2.209p.m. Mài thô: 2Zbmin= 2(30 + 30 + 91) = 2.151p.m.

Mài tinh: 2Zbmin= 2(10 + 20 + 73) = 2.103 p.m.

Tính “kích thước tính toán” (cột sô" 7 bảng trên, cách ghi kích thước nhỏ nhất của chi tiết vào hàng cuốl cùng, còn các kích thước khác thì lấy kích thước đó cộng với lượng dư tính toán nhỏ nhất. Như vậy ta có:

Mài tinh: d4 = 60,01mm.

Mài thô: d3 = 60,01 + 2.103 = 60,216mm. Tiện tinh: d2 = 60,216 + 2.151 = 60,518mm. Tiện thô: d1 = 60,518 +2.209 = 65,936mm Phôi: dp = 60,936 + 2.2220 = 65,376mm

Tra dùng sai của các nguyên công theo sổ tay công nghệ chế tao máy và ghi kết quả vào cột số 8.

Tính kích thước giới hạn nhỏ nhất bàng cách làm tròn số kích thước tính toán và lấy hai chữ saủ dấủ phẩy (cột số 8).

Tính kích thước giới hạn lớn nhất ( cột số' 10) bằng cách cộng kích thước giới hạn nhỏ nhất với dung sai nguyên công. Như vây ta có:

Mài tinh: d4 = 60,01 +0,02 = 60,03mm. Mài thô: d3 = 60,22 + 0,03 = 60,25mm.

Tiên tinh: d2 = 60,52 + 0,12 = 60,64mm. Tiên thô: di = 60,94 + 0,40 = 61,34mm. Phôi: dp = 65,38 + 3 = 68,38mm.

Xác định lượng dư giới hạn:

2Zbmx là hiêu các kích thước giới hạn lớn nhất. 2Zbmin là hiệu các kích thước giới hạn nhỏ nhất. Như vậy ta có:

Mài tinh: 2Zbmax = 60,25 - 60,03 = 0,22mm = 220Mm. 2Zbmin = 60,22 - 60,01 = 0,21mm = 210 Mm.

Mài thô: 2Zbmax = 60,64 - 60,25 = 0,39mm = 390.Mm.

2Zbmin = 60,52 - 60,22 = 0,30mm = 300.Mm.

Tiện tinh: 2Zbmax = 61,34 - 60,64 = 0,70mm = 700.Mm. 2Zbmin = 60,94 - 60,52 = 0,42mm = 420.Mm.

Tiện thô: 2Zbmax = 68,38 - 61,34 = 7,04mm = 7040.Mm.

2Zbmin = 65,38 - 60,94 = 4,44mm = 4440.Mm.

Xác định lượng dư tổng cộng:

2Zomax = £ 2Zbmax = 220 + 390 + 700 + 7040 = 8350.Mm

2Zomin = £ 2Zbmin = 210 + 300 + 420 + 4440 = 5370.Mm.

Kiểm tra phép tính.

Phép tính được thực hiện đúng khi:

2Z0max - 2Zomin= δp - δct Thay số liệu vào công thức trên ta có:

8350 - 5370 = 3000 - 20 = 2980

Ví dụ 2.

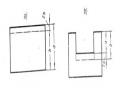

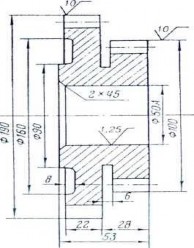

Tính lượng dư và các kích thước gia công đường kính 050A (050+0,027) của bánh răng trụ (hình 4-7).

Hình 4-7. Bánh răng trụ.

Phôi được chế tạo bằng phương pháp dập nóng trên máy ép. Độ chính xác của phôi: Cấp 2, khối lượng của phôi: 7 kg. Sản lượng hàng năm: 100.000 chi tiết. Tiến trình công nghệ gồm các nguyên công (các bước) sau đây: khoét khô, khoét tinh, doa thô, doa tinh.

Trình tự tính toán cũng được tiến hành tương tự như ví dụ 1:

Trước hết ghi trình tự gia công vào cột 1, các thông số Rza, Ta, Pa và 8b vào các cột 2, 3, 4, 5 (bảng 4- 6).

Tính sai lệch không gian của phôi Pp:

Pp = P2k + P2Lt

ở đây: Pk - độ lệch của khuôn dập (phôi trong khuôn bị lệch so với tâm danh nghĩa của phôi). Độ lệch này phụ thuộc vào khối lượng của phôi và Pk = 0,9mm;

PLt - độ lệch tâm của phôi (PLt = 1,4mm). Như vậy,

Pp = J0,92 + 1,42 = 1,66mm = 1660Mm

Tính sai lệch không gian còn lại sau các nguyên công:

Sau khoét thô: Pi = 0,06 Pp = 0,06 . 1660 = 99,60 mm ~ 100 Mm Sau khoét tinh: P2 = 0,05 Sp = 0,05 . 99,6 = 4,980 mm ~ 5Mm Sau doa thô : P3 = 0,04 Sp = 0,04 . 99,6 = 3,984 mm ~ 4 Mm.

Tính sai số gá đặt 8b

Sai số gá đặt 8b trong trường hợp này bằng sai số kẹp chặt, vì sai số chuẩn khi định vị chi tiết trên mâm cặp 3 chấu tự định tâm bằng 0. Khi đó, theo “Sổ tay gia công”

8bl = 580 Mm.

Ở bước công nghệ (nguyên công) tiếp theo: khoét tinh, ta có: 8b2 = 0,06 8bi + 80 = 0,06 . 580 + 50 = 85 Mm

Ở đây: S0 là sai số gá đặt bổ sung khi gia công trên máy có nhiều trục chính (do cơ cấu mang các trục chính quay). Đối với bước công nghệ (nguyên công) doa thô, sai số gá đặt Sb3 chỉ lấy bằng S 0, có nghĩa là Sb3 = 50 Mm .

Tính lượng dư nhỏ nhất:

Khoét thô: 2Zbmin = 2 ( Rza + Ta+ P2a + S2b ) =

= 2 ( 150 +250 + 16602 + 5802 ) = 2.2160Mm.

Khoét tinh: 2Z bmin = 2 (50 + 50 + V02 + 852 ) = 2.231 Mm. Doa thô: 2Z bmin = 2 ( 30 + 40 + + 502 ) = 2.120Mm.

Doa tinh: 2Z bmin = 2 (5 + 10 + Ẩ2 + 02 ) = 2.19 Mm.

Tính “kích thước tínn toán” (cột 7) bằng cách ghi kích thước lớn nhất của chi tiêt vào bảng cuối cùng, còn các kích thước khác thì lấy kích thước trước đó trừ đi lượng dư tính toán nhỏ nhất. Như vậy, ta có:

Doa tinh: d4 = 50,027mm.

Doa thô: d3 = 50,027 - 0,038 = 49,989mm. Khoét tinh: d2 = 49,989 - 0,24

= 49,749 mm. Khoét thô: d = 49,749 - 0,462 = 49,287mm. Phôi: dp = 49,287 - 4,32 = 44,967mm.

Tra dung sai của các nguyên công theo sổ tay công nghệ chê tạo máy và

ghi kêt quả vào cột số 8.

Tính kích thước giới hạn lớn nhất bằng cách làm tròn số kích thước tính toán theo hàng số có nghĩa của dung sai (số chữ số sau dấu phẩy bằng số chữ số của dung sai). Như vậy, kích thước giới hạn lớn nhất của nguyên công (bước) doa tinh là 50,027 ( cột số 10).

Tính kích thước giới hạn nhỏ nhất (cột số 9) bằng cách lấy kích thước giới hạn lớn nhất trừ đi dung sai nguyên công. Như vậy ta có:

Doa tinh: d4 = 50,027 - 0,027 = 50mm. Doa thô: d3 = 49,989 - 0,039 = 49,95mm.

Khoét tinh: d2 = 49,75 - 0,17 = 49,58mm. Khoét khô: di = 49,3 - 0,3 = 49mm.

Phôi: dp = 44,9 - 4,75 = 42,15mm.

Tính lượng dư giới hạn:

2Zbmin là hiệu các kích thước giới hạn lớn nhất giữa hai nguyên công. 2Zbmax là hiệu các kích thước giới hạn nhỏ nhất giữa hai nguyên công. Như vậy ta có:

Doa tinh:

2Zbmin = 50,027 - 49,989 = 0,038mm = 38 Mm.

2Zbmax = 50 - 49,95 = 0,05 = 50 Mm.

Doa thô:

2Zbmin = 49,989 - 49,75 = 0,239mm = 239 Mm.

2zbmax = 49,95 - 49,58 = 0,37 = 370 Mm.

Khoét tinh:

2Zbmin = 49,75 - 49,3 = 0,45mm = 450 Mm.

2zbmax = 49.58 - 49 = 0,58 = 580 Mm.

Khoét khô:

2Zbmin = 49,3 - 44,9 = 4,4mm = 4400 Mm.

2Zbmax = 49 - 42,15 = 6,85 = 6850 Mm.

Xác định lượng dư tổng cộng:

2Zomax = 2Zbmax = 50 + 370 + 580 + 6850 = 7850 Mm.

2Zomin = 2Zbmin= 38 + 239 + 450 + 4400 = 5127 Mm.

Kiểm tra phép tính.

Để kiểm tra các phép tính có đúng hay không phải so sánh hiệu các lượng dư trung gian với hiệu các dung sai nguyên công. Phép tính được xem là đúng nếu thoả mãn đẳng thức sau đây:

2Zbmax=2Zbmin 2Z0max = 2Z0min

Bảng 6.2 là kết quả kiểm tra các phép tính.

So sánh các bước trung gian | |||

Hiệu các lượng dư (Mm) | Hiệu các dung sai | ||

Khoét thô | 6850 - 4400 = 2450 | 2750 - 300 = 2450 | |

Khoét tinh | 580 - 450 = 130 | 300 - 170 = 130 | |

Doa thô | 370 - 239 = 131 | 170 - 39 = 131 | |

Doa tinh | 2 = 8 3 - 0 5 | 2 = 7 2 - 9 3 | |

Kiểm tra tổng hợp | |||

7850 - 5127 = 2723 | 2750 - 27 = 2723 | ||

Trên cơ sở các số liệu ở bảng 4-8 xây dựng sơ đồ phân bố lượng dư và dung sai khi gia công lỗ 050 +0,027

Bảng 6.3. Tính lượng dư gia công

Các yếu tố Mm) | Lượng dư tính toán Zimin imin ( m) | Kích thước tính toán (mm) | Dung sai Mm | Kích thước giới hạn | Lượng dư giới hạn | ||||||

Rza | Ta | P a | □ | dmin | dmax | 2Zbmi | 2Zbma |

b | n | x | |||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

Phôi | 15 | 25 | 166 | - | - | 44,96 | 2750 | <N" | 44,9 | - | |

Khoét | 50 | 50 | 100 | 05 | 2.216 | 49,28 | 300 | 49,0 | 49,3 | 4400 | 6850 |

Khoét | 30 | 40 | 5 | 85 | 2.231 | 49,74 | 170 | 5 | 49,75 | 450 | 580 |

Doa | 5 | 10 | 4 | 50 | 2.120 | 49,98 | 39 | 49,9 | 49,98 | 239 | 370 |

5. Gia công chuẩn bị phôi

Mục tiêu:

- Biết các phương pháp chuẩn bị phôi khi gia công cơ khí;

- Vận dụng kiến thức đã học vào thực tế sản xuất, để chuẩn bị được phôi trước khi gia công cơ khí;

- Có tính hứng thú, tự chủ trong học tập.

Chọn hình thức tổ chức gia công chuẩn bi phôi phụ thuộc vào bản chất công việc, dạng sản xuất và cơ sở vật chất kỹ thuật của nơi sản xuất .

Đôi khi người ta kết hợp gia công chuẩn bị với gia công chuẩn trong một nguyên công .

5.1. Cắt bavia, đậu rót

Bavia của phôi dập thể tích thường được cắt ngay trên khuôn. Bavia vật đúc được làm sạch bằng búa, đục hoặc máy mài cầm tay. Tùy theo kích thước phôi, đậu ngót, đậu rót của vật đúc có thể được cắt bằng ngọn lửa hàn hoặc dùng búatay.

5.2. Làm sạch phôi

Làm sạch phôi loại bỏ các và cháy cát dính bám trên bề mặt phôi đúc hoặc các vảy ôxit trên bề mặt phôi rèn để hạn chế mòn dao trong lần cắt gọt đầu tiên tiếp theo. Đối với sản xuất đơn chiếc hoặc loạt nhỏ người ta thường làm sạch thủ công bằng các dụng cụ đơn giản cầm tay như bàn chải sắt, đục, búa, máy mài cầm tay. Phương pháp này cho năng suất thấp, điều kiện lao động nặng nhọc.

Đối với sản xuất loạt vừa, loạt lớn và hàng khối, nếu chi tiết nhỏ việc làm sạch được tiến hành trong các tang quay có chức các mảnh gang, thép, nhọn và cứng, cát và cháy cát được làm sạch do va đập. Các chi tiết lớn được làm sạch bằng súng phun cát với áp lực cao hoặc các máy làm sạch bằng tia nước với áp lực phun lớn. Phương pháp này cho năng suất, chất lượng cao, điều kiện lao động được cải thiện nhưng đầu tư ban đầu lớn.

5.3. Cắt phôi

Thép cán có tiết diện tiêu chuẩn được cắt thành từng đoạn có kích thước yêu cầu bằng các phương pháp sau:

Cưa cầm tay:

Cưa cầm tay có nhược điểm mạch cắt không thẳng, cường độ lao động cao, năng suất thấp, do đó chỉ dùng trong sản xuất đơn chiếc để cắt các phôi có đường kính nhỏ.

Cắt đứt bằng máy cưa cần:

Máy cưa cần có kết cấu đơn giản, giảm được cường độ lao động, có thể cắt đuợc chi tiết có đường kính lớn tới vài trăm mm tùy theo kích thước của máy, mạch cắt hẹp(1- 2.5 mm). Tuy nhiên tốc độ cắt thấp và có hành trình chạy không nên năng suất thấp. Máy cưa cần thường được sử dụng ở các xí nghiệp có quy mô nhỏ vì vốn đầu tư thấp, dễ sử dụng.

Cắt đứt bằng cưa đĩa:

Lưỡi cưa có chiều dài từ 3 - 15 mm, đường kính D=275 -T2000 mm, tốc độ cắt thép V= 12- 30m/ph, cắt ngang V= 8 - 13m/ph, cắt kim loại màu V= 100 -200m/ph. Lượng tiến dao răng trong khoảng từ 0.01 - 0.03 mm/răng. Năng suất cắt bằng cưa dĩa cao do quá trình cắt liên tục, chất lượng mặt cắt tốt nhưng mạch cắt rộng.

Khi cắt bằng cưa đĩa có thể cắt 1 hau nhiều chi tiết cùng một lúc

Cắt bằng cưa đĩa thừơng được sử dụng trong sản xuất hàng loạt. Cắt đứt bằng cưa đai.

Lưỡi cưa chuyển động vòng khép kín nên quá trình cắt liên tục vì thế năng suất cao hơn máy cưa cần, mạch cắt hẹp (1- 1.5 mm), phẳng và vuông góc