3.2. Phân loại lượng dư gia công

3.2.1. Lượng dư trung gian

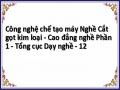

Lượng dư trung gian là lớp kim loại được hớt đi ở mỗi bước hay mỗi nguyên công. Lượng dư trung gian là hiệu số kích thước do bước (hay nguyên công) sát trước để lại và kích thước do bước (hay nguyên công) đang thực hiện tạo nên. Ta ký hiệu lượng dư trung gian là Zb. Như vậy, đối với trường hợp gia công mặt ngoài (hình 4.1a):

Zb=a-b

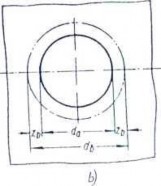

Đối với trường hợp gia công mặt trong (hình 4.1b):

Zb=b-a

ở đây: Zb - Lượng dư trung gian;

a - Kích thước của bước hay nguyên công sát trước để lại; b - Kích thước của bước hay nguyên công đang thực hiện tạo nên.

Hình 4-1. Lượng dư gia công .

Mặt ngoài(Hình a) . Mặt trong (Hình b)

3.2.2. Lượng dư tổng cộng

Lượng dư tổng cộng là lớp kim loại cần hớt đi trong tất cả các nguyên công (hay các bước). Lượng dư tổng cộng được ký hiệu bằng Z0 và bằng hiệu số kích thước của phôi và của chi tiết.

Đối với trường hợp gia công mặt ngoài:

Zo= ap- act

Đối với trường hợp gia công mặt trong:

Zo= act- ap

Ở đây: Zo - Lượng dư tổngcộng; ap - Kích thước của phôi; act - Kích

thước của chi tiết.

Như vậy, lượng dư tổng cộng bằng tổng các lượng dư trung gian:

Z0 = Z bi

Ở đây : n - tổng số bước hoặc nguyên công.

3.2.3. Lượng dư đối xứng

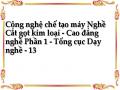

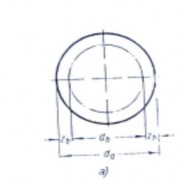

Lượng dư đối xứng tồn tại khi gia công các mặt tròn xoay(tròn ngoài, tròn trong) đối xứng (hình4.2) và khi gia công các mặt phẳng đối xứng.

Khi gia công mặt tron ngoai (hình 4.2a): da – d b

Zb = ———— ( Hoặc) 2z b = d a – d b và 2z b = 1a – 1b

2

Khi gia công mặt tròn trong (hình 4.2b)

db - da

Zb = ——— (Hoặc ) 2z b = d b – d a và 2z b = 1b – 1a 2

Hình 4-2: Gia công mặt tròn xoay

Gia công mặt tròn ngoài (Hình a); Gia công mặt tròn trong (Hình b)

Ở đây: 2Zb - lượng dư gia công đường kính hoặc lượng dư hai phía khi gia công các mặt phẳng đối xứng; da và db - các đường kính bề mặt bước hay nguyên công trước (da) và ở bước hay nguyên công đang thực hiện (db); la và lb

- các kích thước giữa các mặt phẳng ở bước hay nguyên công trước (la) và ở bước hay nguyên công đang thực hiện (lb)

3.2.4. Lượng dư không đối xứng

Lượng dư không đối xứng tồn tại khi các bề mặt được gia công không phụ thuộc lẫn nhau

4. Phương pháp xác định lượng dư.

Mục tiêu:

- Cách xác định lương dư gia công;

- Biết tính toán lượng dư theo phương pháp thống kê - kinh nghiệm và tính toán phân tích;

- Có tính cẩn thận trong học tập.

Trong công nghệ chế tạo máy người ta thường dùng hai phương pháp xác định lượng dư gia công:phương pháp thống kê - kinh nghiệm và phương pháp tính toán - phân tích.

4.1. Phương pháp thống kê - kinh nghiệm.

Phương pháp thống kê kinh nghiệm được sử dụng phổ biến trong sản xuất. Theo phương pháp này thì lượng dư gia công được xác định bằng tổng giá trị lượng dư theo kinh nghiệm. Nhược điểm của phương pháp này là không tính đến điều kiện gia công cụ thể, cho nên lượng dư gia công thường lớn hơn giá trị cần thiết.Giá trị lượng dư của bước ( hay nguyên công) được cho trong sổ tay công nghệ chế tạo máy.

4.2. Phương pháp tính toán - phân tích.

Phương pháp này dựa trên cơ sở phân tích các yếu tố tạo thành lượng dư do giáo sư Kovan đề xuất.

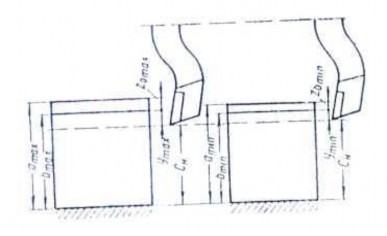

Hình 4-3 .- Phôi có kích thước nhỏ nhất và lớn nhất

- Ymax , Ymin - biến dạng lớn nhất và nhỏ nhất;

- CH - Kích thước điều chỉnh.

Khi gia công loạt chi tiết trên máy được điều chỉnh sẵn, vì kích thước của phôi dao động trong phạm vi dung sai, nghĩa là amin đến amax cho nên kích thước của chi tiết đạt được là bmin và bmax. Lượng dư gia công tương ứng là Zbmin và Zbmax (hình 4-3).

Trong trường hợp này ta có: Zbmin= amin – bmin Zbmax = amax - bmax

Thay amax = amin + &a và bmax = bmin + &b vào công thức ta được : Zbmax = amin + ôa - b min- ốb

Hoặc :

Zbmax= Zbmin + ốa -ốb

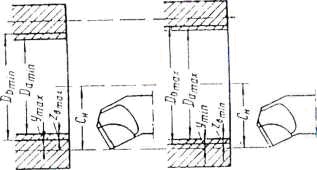

Đối với trường hợp gia công mặt tròn ngoài đối xứng có các công thức

sau:

2Zbmin= Damin - Dbmin 2Zbmax= Damax - Damin

Khi gia công mặt tròn trong đối xứng (hìng 4.5) ta có: 2Zbmin= Dbmax- Damax

2Zbmax= Dbmin - Damin

Hình 4-4. Phôi có kích thước nhỏ nhất và lớn nhất.

Ymax , Ymin - biến dạng lớn nhất và nhỏ nhất;

CH - kích thước điều chỉnh.

Lượng dư trung gian là lượng dư gia công ứng với từng bước công nghệ,

phải đảm bảo loại trừ được các sai số ở bước công nghệ sát trước và sai số gá đặt ở nguyên công đang thực hiện. Như vậy lượng dư trung gian nhỏ nhất (hình 4-4) bao gồm các yếu tố sau đây:

Rza - chiều cao nhấp nhô do nguyên công (hay bước) sát trước để lại.

Ta - chiều sâu lớp hư hỏng bề mặt do nguyên công (hay bước) sát trước để

lại.

Pa - sai lệch về vị trí không gian do nguyên công (hay bước) sát trước để lại.

Sai lệnh này là độ cong vênh, độ lệch tâm, độ không song song của chi tiết. Sb - sai số gá đặt do nguyên công (hay bước) đang thực hiện tạo nên. Hình 4-3. Lượng dư nhỏ nhất khi gia công mặt ngoài.

Như vậy lượng dư nhỏ nhất Zbmin được xác định như sau: Khi gia công mặt phẳng ngoài không đối xứng

Zbmin= amin – bmin= (Rza + Ta) + Pa + Sb Khi gia công mặt phẳng trong không đối xứng

Zbmin= bmin - amin (Rza + Ta) + Pa + Sb Khi gia công mặt phẳng ngoài đối xứng:

2Zbmin = amin - bmin = 2[ (Rza + Ta) + Pa + Sb] Khi gia công mặt phẳng trong đối xứng:

2Zbmin = bmin - amin = 2[ (Rza + Ta) + Pa + Sb] Khi gia công mặt tròn ngoài đối xứng:

2Zbmin = damin - dbmin = 2[ (Rza + Ta) + I Pa + Sb|]

Khi gia công mặt tròn trong đối xứng ta cũng dùng công thức để xác định Tuy nhiên, tuỳ từng điều kiện gia công cụ thể mà một số yếu tố tạo thành

lượng dư trong các công thức không tồn tại, do đó các công thức trên được trut gọn hơn nhiều. Xét các trường hợp sau đây:

Sau nguyên công đầu tiên đối với các gang và kim loại màu thì Ta = 0, bởi vì gang và kim loại màu có độ hạt lớn nên ít bị biến dạng dẻo, do đó lớp hư hỏng bề mặt do biến dạng dẻo gây ra không đáng kể.

Khi chuẩn định vi trùng với bề mặt gia công (như mài vô tâm, doa tuỳ động, chuốt lỗ, mài nghiền) thì sai số chuẩn Sc = 0, nếu bỏ qua sai số do kẹp

chặt và đồ gá gây ra thì sai số gá đặt Sb = 0.

Bước hay nguyên công lần cuối với mục đích tăng độ bóng bề mặt thì 2Zbmin = 2Rza hay Zbmin , Rza.

Bề mặt qua nhiệt luyện, sau đó qua mài, khi mài phải phải giữ lại lớp bề mặt đã xử lý nhiệt nên đại lượng Ta khi mài sau nhiệt luyện bằng 0.

Đối với các nguyên công (các bước) tiếp theo cần tính các giá trị của sai lệch không gian còn lại Pcòn lại (P1; P2; P3; P4...) theo gía trị của sai lệch không gian ban đầu (sai lệch không gian của phôi Pp) có tính đến hệ số giảm sai K.

Ví dụ: Sau gia công thô thì P1 - 0,06 Pp; sau gia công bán tinh thì P2 - 0,04 Pp; sau khi gia công siêu tinh thì P4 - 0,03pp độ lệch của khuôn dập; Pc - độ cong của đường tâm phôi ( phụ thuộc vào chiều dài phôi ).

ở đây : Ac - độ cong đơn vị (Mm/mm); L - chiều dai của phôi (mm).

Trình tự tính lượng dư

Khi tính lượng dư theo phương pháp của Giáo sư Kovan cần tuân theo trình tự các bước sau đây:

Lập quy trình công nghệ và phương án gá đặt phôi. Xác định thứ tự từng bước công nghệ.

Xác định các giá trị Rza; Ta; Pa và Sb. Xác đinh Zbmin cho tất cả các bước .

Các bước tiếp theo để tính lượng dư mặt ngoài và mặt trong được thực hiện như

Mặt trong | |

- Ghikích thước nhỏ nhất theo bản vẽ vào cột “kích thước tính toán”. - Cộng kích thước giới hạn nhỏ nhất với Zbmin ta được kích thước tính toán cho bước sát trước. - Cộng lượng dư tính toán Zbmin với | - Ghi kích thước lớn nhất theo bản vẽ vào cột “kích thước tính toán” - Trừ kích thước giới hạn lớn nhất đi lượng Zbmin ta được kích thước tính toán cho bước sát trước. - Lấy kích thước tính toán trừ đi Zbmin |

Có thể bạn quan tâm!

-

Ảnh Hưởng Của Sai Số Của Dụng Cụ Cắt Tới Độ Chính Xác Gia Công

Ảnh Hưởng Của Sai Số Của Dụng Cụ Cắt Tới Độ Chính Xác Gia Công -

Rung Động Của Hệ Thống Công Nghệ Trong Quá Trình Cắt

Rung Động Của Hệ Thống Công Nghệ Trong Quá Trình Cắt -

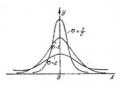

Ảnh Hưởng Của Sai Lệch Bình Phương Trung Bình Tới Hình Dáng Của Đường Cong Phân Bố Chuẩn.

Ảnh Hưởng Của Sai Lệch Bình Phương Trung Bình Tới Hình Dáng Của Đường Cong Phân Bố Chuẩn. -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 1 - Tổng cục Dạy nghề - 11

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 1 - Tổng cục Dạy nghề - 11 -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 1 - Tổng cục Dạy nghề - 12

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 1 - Tổng cục Dạy nghề - 12 -

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 1 - Tổng cục Dạy nghề - 13

Công nghệ chế tạo máy Nghề Cắt gọt kim loại - Cao đẳng nghề Phần 1 - Tổng cục Dạy nghề - 13

Xem toàn bộ 107 trang tài liệu này.

ta có kích thước tính toán tiếp theo. - Xác định kích thước giới hạn lớn nhất bằng cách quy tròn kíchthước tính toán theo hàng số có nghĩa của dung sai (lấy 2 số sau dấu phẩy). - Xác định kích thước giới hạn nhỏ nhất bằng cách lấy kích thước lớn nhất trừ đi dung sai. - Xác định Zbmax bằng hiệu hai kích thước giới hạn nhỏ nhất, Zbmin bằng hiệu 2 kích thước giới hạn lớn nhất của bước sát trước và bước đang gia công. |

Xác định lượng dư tổng cộng Zomax; Zomim bằng cách cộng các lượng dư trung gian.Kiểm tra phép tính: tìm hiệu số của lượng dư và của dung sai: Zomax- Zomin = Ơp - Ơct

Ví dụ 1

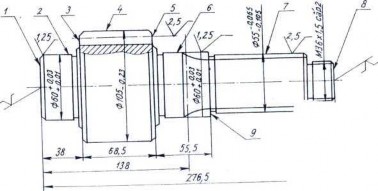

Tính lượng dư để gia công mặt trụ ngoài 060+003+0,01 của trục răng. Phôi: phôi dập trên máy búa nằm ngang, độ chính xác đạt cấp 2. Khối lượng của phôi: 11,3 kg. Các bước công nghệ: tiện thô, tiện tinh, mài thô, mài tinh. Tiện và mài đều được thực hiện bằng chống tâm hai đầu (hình 4-5).

Hình 4-5. Trục răng

Xác định lượng dư để gia công mặt trụ ngoài 060+0,03+0,01 được tiến hành theo trình tự sau đây:

- Lập bảng trên và ghi trình tự các bước công nghệ: tiện thô, tiện tinh, mài thô, mài tinh. Do chống tâm hai đầu nên sai số gá đặt Eb = 0.

- Tính sai lệch không gian Pp của phôi

![]()

Ở đây: Pk - độ lệch của khuôn dập (phôi trong khuôn bị lệch so với tâm danh nghĩa của phôi). Độ lệch này phụ thuộc vào khối lượng của phôi và Pk = 1mm;

Pc - độ cong của phôi thô (độ cong của đường tâm phôi):

Pc = Ac . L = 1.138 ~0,14mm (Ác - độ cong đơn vị, Ác = 1p.m/mm); L - chiều dài từ mặt đầu của phôi tới tâm đoạn cần gia công;

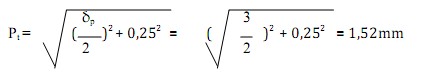

Pt - sai lệch do lấy tâm làm chuẩn:

( p = 3mm - dung sai của phôi). Như vậy, ta có